空气换热式微热管阵列梯级相变蓄热装置的蓄放热性能*

2023-11-14王媛媛刁彦华赵耀华王泽宇

王媛媛,刁彦华,,赵耀华,王泽宇,王 镇

空气换热式微热管阵列梯级相变蓄热装置的蓄放热性能*

王媛媛1,刁彦华1,†,赵耀华1,王泽宇2,王 镇1

(1. 北京工业大学,北京 100124;2. 中国核电工程有限公司,北京 100840)

可再生能源例如太阳能等,是实现碳达峰、碳中和目标的重要能源形式,但其存在间歇性与不规律性等问题。将相变蓄能技术与可再生能源结合可以利用相变蓄能技术提高系统的稳定性。提出微热管阵列梯级相变蓄热系统,以空气为换热流体,以52#石蜡和月桂酸作为梯级蓄热的两种相变材料,研究梯级蓄热装置在换热流体不同进口温度、不同流量下的蓄热特性。结果显示,该装置在较大的填充率下缩短了蓄放热时间,完成蓄热过程所需时间与单级蓄热装置相比缩短了43.75%。换热流体进口温度对梯级蓄热系统传热性能有较大影响。梯级蓄热装置的蓄热效率和放热效率分别为88.9%和76.8%。蓄热过程中,梯级蓄热装置蓄热器1和蓄热器2的平均有效性分别为0.51和0.45。

微热管阵列;梯级蓄热装置;相变蓄热;百叶窗翅片

0 引 言

随着经济社会的进步和城镇现代化的发展,能源短缺和环境污染成为能源发展的两大主要问题。双碳政策的推行对我国的能源结构转型和产业优化升级提出了更绿色、低碳、节能的要求。减少化石能源的使用,增加可再生能源的利用,是我国双碳政策的前进方向。可再生能源具有低密度性、间歇性和不均匀性等缺点,对其应用和推广造成一定限制。蓄能技术通过能量储存实现能量错峰利用以及设备灵活运行,可有效解决可再生能源的上述问题[1]。利用相变储能材料潜热的热能存储是一种提高热能利用率的有效手段之一,同时蓄热技术可以实现热力学能的直接利用,减少能量形式转换,因此具备天然优势[2-4]。

相变材料导热系数较低,热响应较慢,使得相变材料的蓄热和放热速率较低,蓄/放热时间较长,限制相变蓄热技术的应用和发展[5]。目前,强化相变蓄热装置传热效果可以从相变材料本身或装置结构两方面进行,其中装置结构优化可从以下五个方面进行:①套管式、管壳式结构;②添加翅片;③微囊封装技术;④热管技术;⑤多级蓄热。对于管壳式,套管式蓄热装置是采用在管内放置相变材料,管外流过换热流体,相变材料和换热流体通过管壁进行换热的蓄/放热装置。装置中圆管的比表面积大,能够增加换热面积,但其有较大的流动阻力[6-7]。微囊封装技术的采用可以大幅增加相变材料的比表面积,但该技术工艺复杂、成本高昂,不利于大范围推广应用[8-9]。多级蓄热技术是一种新型的相变蓄热技术,能够将能量分级储存和利用,旨在最大程度提升装置的蓄/放热速率和能量储存量。

使用多种相变材料组合进行蓄热,可有效加快蓄放热过程,提高热传递速率,扩展热能的使用范围;关于组合相变材料蓄热的研究大多利用传统壳管、圆管等装置,相对于传统壳管、圆管,微热管阵列有较大的比表面积,内部具有微通道和微翅来强化换热。

近年来已有许多研究旨在设计各种具有高蓄热效率的蓄热装置。例如,宗弘盛等[10]利用数值模拟的方式对比了单级、梯级相变蓄热装置在相同工况下的蓄热量、有效能利用率和传热热流密度,结果表明,与单级相变蓄热装置相比,梯级相变蓄热装置的蓄热量提高了16.9%,有效能利用率提高了10.1%,蓄热/放热平均热流密度分别提高97.6%和64.9%。PEIRÓ等[11]设计了包含多种蓄热材料的梯级相变蓄热装置,与单级相变蓄热装置相比,梯级相变蓄热装置在相同工况下的性能更优异。DIAO等[12]将平板微热管阵列应用于潜热蓄热装置,并与竖直翅片相结合强化传热。与普通的管壳式蓄热装置相比蓄热效率更高。EL MGHARI等[13]研究了带纵向翅片的三级级联潜热储能装置的蓄热机制效率和传热特性,与单级、单级加翅片和三级情况相比,带翅片的多级潜热储能装置的蓄热效率提高,具有较好的换热性能。ZHAO等[14]通过实验研究了级数、热交换流体进口温度和流量对装置热工性能的影响。结果表明,与单级蓄热相比,梯级蓄热可以提高蓄放热速率和㶲效率;较高的热交换流体进口温度和流量可以提高热量传递速率和㶲传递速率。

ALDOSS等[15]利用数值模拟的方式比较了单一相变材料蓄热和多种相变材料蓄热时装置的区别。研究发现,随着相变材料级数的增加,蓄热系统性能增强;当蓄热系统超过三级时,性能增加不明显。

本文提出一种微热管阵列与百叶窗翅片相结合的新型梯级相变蓄热装置,在不同换热流体温度及流量下对其传热性能进行实验研究,并与单级蓄热装置的传热性能进行对比。

1 蓄热装置与实验系统

1.1 蓄热装置

如图1所示,搭建微热管阵列与百叶窗翅片相结合的梯级相变蓄热系统。蓄热装置主要由4组平行微热管阵列(呈两行两列分布)、百叶窗翅片、蓄热箱体、52#石蜡、月桂酸、隔热保温材料组成。

图1 梯级蓄热装置结构图

梯级相变蓄热系统由两个尺寸相同的蓄热装置串联而成,每个蓄热器箱体的尺寸为200 mm × 215 mm × 67 mm。蓄热器的外壳由5 mm厚的聚碳酸酯透明板(PC板)粘贴而成,蓄热器外用橡塑棉作保温层,厚度为50 mm,导热系数为0.034 W/(m∙K)。蓄热器1和蓄热器2中使用的微热管阵列尺寸的结构和分布方式相同。热管如图2所示。蓄热器1中填充的相变材料为52#石蜡,蓄热器2中填充的相变材料为月桂酸,梯级蓄热装置的蓄热器1和蓄热器2内相变材料的液态填充率分别为75%和70%,蓄热器1中石蜡的质量为1.39 kg,蓄热器2中月桂酸质量为1.40 kg,其热物性参数见表1。

图2 微热管阵列结构图

图2中平板微热管内壁具有微翅结构,有利于增加换热面积,同时强化热管内工质(丙酮)扰动,增强换热。实验采用的平板微热管阵列的尺寸为450 mm(长)× 96 mm(宽)× 3 mm(厚),热管百叶窗翅片尺寸为96 mm(宽)× 12 mm(高),翅间距为3 mm,厚度为0.1 mm。其中每个微孔的长度为2.7 mm,微孔高度为1.8 mm;相邻微孔的间距为0.5 mm,微齿高度为0.3 mm,两个微齿的间距为0.3 mm。在蓄热段的百叶窗翅片长度为200 mm,取热段的百叶窗翅片长度为110 mm。微热管阵列从下至上分为供热段、蓄热段和取热段三个部分。供热段的长度为140 mm,蓄热段的长度为200 mm,取热段的长度为110 mm。微热管阵列表面采用导热硅胶[导热系数为2.0 W/(m∙K)]贴附百叶窗翅片强化换热。

表1 相变材料物理性质

微热管阵列的运行原理如图3所示。设备的运行主要分为蓄热和放热过程。在蓄热过程中,热空气流经微热管阵列的供热段,该段工质吸收热量蒸发,热量从供热段传递到蓄热段,蓄热段的相变材料吸收热量融化进行蓄热。在放热过程中,冷空气通过微热管阵列的取热段,被液态相变材料凝固放出的热量加热,因此温度上升带走热量。通过这种工质的气−液状态不断变化,热量被储存和释放。

图3 热管蓄放热运行原理图

1.2 实验系统

实验系统主要由蓄热器1、蓄热器2、风管、风机、流量计、气−水换热器、恒温水浴和数据采集部分组成。数据采集部分包括计算机、安捷伦数据采集仪、热电偶等。各个测量仪器及元件的型号和精度见表2。

表2 测量设备参数

蓄热系统的实验设备及运行过程如图4所示,实验进行包括蓄热和放热两个过程:

(1)蓄热过程。打开水浴1(高温水浴),加热水温到达实验所需温度后打开风机,换热流体(空气)在气−水换热器中进行换热,温度升高。被加热后的换热流体进入蓄热器1的蓄热风道,热量被蓄热器1中的相变材料吸收。温度降低后的换热流体进入蓄热器2中,相变材料吸收热量,换热流体温度进一步下降。

(2)放热过程。打开水浴2(低温水浴),冷却水温到达实验所需温度后打开风机,换热流体(空气)在气−水换热器中换热,温度降低。冷却后的换热流体进入蓄热器2的取热风道,带走蓄热器2中相变材料储存的热量,温度上升。温度升高后的换热流体进入蓄热器1中,相变材料释放热量,换热流体温度进一步升高。

图4 蓄热系统图

热电偶测点位置如图5所示。高精度热电偶安装在蓄热器内部测量温度变化,进行相变材料内部、微热管阵列表面及供/取热风道进出口的温度测量。在三维坐标系下,轴和轴为水平方向,轴为竖直方向。两蓄热器的尺寸相同,测点的布置对应也相同,其中红色(括号外)为蓄热器1的温度测点,蓝色(括号内)为蓄热器2的温度测点。对于蓄热器1,T18 ~ T21测量热管表面的温度,T9 ~ T13测量翅片高度及方向的温度变化,T11、T14 ~ T17测量蓄热装置方向温度变化;蓄热器2测点布置原理相同。对于蓄热器1,在蓄热过程中,风道入口(T3和T4)和出口(T1和T2)分别安插两个热电阻测量进出口风温。在取热过程中,风道入口(T5和T6)和出口(T7和T8)分别安插两个热电阻测量进出口风温;蓄热器2测点布置原理相同。其中,为了监测相变材料融化过程完成情况,设置蓄热过程的最不利测点为T51和T52,放热过程的最不利测点为T53和T54。

图5 蓄热器内温度测点分布图

1.3 实验工况

蓄热系统的运行工况包括蓄/放热过程的定风量的变入口温度工况和定入口温度的变风量工况,为了便于比较,蓄热和放热工况下蓄热组件的初始温度分别是35 ℃和60 ℃。具体工况见表3。

表3 实验工况

2 实验结果与数据分析

2.1 评价指标与计算方法

从蓄/放热过程中的温度、蓄放热功率、蓄放热量等方面对数据进行分析处理。

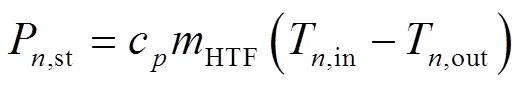

蓄热过程中,单个蓄热器的蓄热功率:

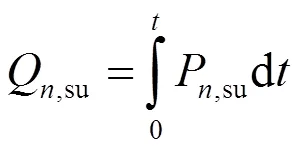

供热量:

蓄热量:

蓄热效率:

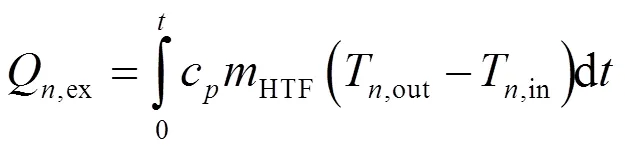

放热过程中,放热量:

取热量:

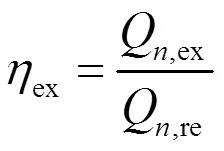

放热效率:

式中:P,st为蓄热器(= 1, 2)的蓄热功率,W;st为蓄热装置的蓄热功率,W;c为水的比热容,J/(kg·K);c,PCM为相变材料的比热容,J/(kg·K);T,i为蓄热器的相变材料初始时刻温度,℃;T,f为蓄热器的相变材料终止时刻温度,℃;T,in为蓄热器的换热流体入口温度,℃;T,out为蓄热器的换热流体出口温度,℃;Q,su为蓄热器的供热量,J;Q,st为蓄热器的蓄热量,J;Q,re为蓄热器的放热量,J;Q,ex为蓄热器的取热量,J;ƞ,st为蓄热器的蓄热效率;ex为蓄热装置的取热效率;HTF为水的质量流量,kg/s;M,PCM为蓄热器的相变材料质量,kg;L,PCM为蓄热器的相变材料潜热量,J/kg。

2.2 误差分析

在实验测量过程中误差产生在所难免,因此不确定性分析是评价实验结果准确性的重要指标。实验结果表示为独立变量1,2,3, ...,x的函数:

实验结果的相对不确定性可以定义为:

式中:Δ为实验结果的绝对误差;Δx为独立变量x的绝对误差。

根据式(8)和式(9),参数计算结果如表4所示。

表4 参数相对误差

2.3 蓄热过程实验结果与分析

2.3.1 换热流体进口温度对蓄热过程的影响

蓄热过程中,入口温度为70 ℃、风量为55 m3/h时,蓄热器1和蓄热器2的相变材料的平均温度变化曲线如图6(a)所示。两蓄热箱体由蓄热风道直接连接,蓄热器1的出口温度即为蓄热器2的入口温度。为了便于比较,取石蜡温度范围35 ~ 60 ℃区间进行分析。换热流体入口温度分别为60、65、70 ℃。图中,梯级蓄热装置的蓄热器1和蓄热器2分别用A1和A2表示。

由图6(a)可以看出,换热流体温度对相变材料熔化时间影响较大。随着换热流体进口温度升高,蓄热过程逐渐加快。这是由于在蓄热过程中,相变材料和换热流体之间的温差是促进固态相变材料融化的主要驱动力。在实验初始,相变材料以显热的形式吸收热量,相变材料升温较快。进入相变阶段后,相变材料温度曲线逐渐平缓。当进口温度为60 ℃时,石蜡在= 9 min时开始熔化,月桂酸在= 10 min时开始熔化;当进口温度升高到70 ℃时,石蜡从= 4 min开始熔化,月桂酸在= 5 min开始熔化;石蜡的熔化时间从34 min缩短到18 min,熔化时间减少了47.06%;月桂酸的熔化时间从23 min缩短到13 min,熔化时间减少了43.48%。这是由于换热流体入口温度越高,换热温差越大,换热速率就越快。在同一时刻,相变材料平均温度随着换热流体入口温度的升高而升高,换热流体入口温度为70 ℃时,相变材料平均温度上升最快,相变所需时间也最短。

如图6(b),当换热流体入口的温度从60 ℃升高到70 ℃,蓄热器1的平均蓄热功率从60.8 W增加到185.8 W,增加了205.5%;蓄热器2的平均蓄热功率从130.3 W增加到178.7 W,增加了36.7%。从图中可以看出,在不同的换热流体入口温度下,蓄热功率的差异是比较明显的。在入口温度为60 ℃时,蓄热器1和蓄热器2的蓄热功率相差较大,但随着入口温度的升高,差异减小。即随入口温度的升高,两蓄热箱体的平均蓄热功率增长速度不同。在入口温度为70 ℃时,两个蓄热箱体的蓄热功率都较高且差异较小,更体现出梯级蓄热结构的优越性。

2.3.2 换热流体流量对蓄热过程的影响

图7(a)展示了梯级蓄热装置在不同风量下,蓄热器1和蓄热器2箱体中相变材料平均温度的变化曲线,其中换热流体的入口温度为70 ℃,风量分别为35、45、55 m3/h。

从图7(a)中可以看出,在入口温度固定的情况下,随着体积流量的增加,相变材料进入相变阶段的时刻越早。这是由于风量的增加加强了换热流体的扰动,较大的换热流体流速使得换热表面的空气层流底层变薄,对流换热加强。当换热流体流量为55 m3/h时,蓄热器1、蓄热器2都最先完成相变过程和蓄热过程。对于石蜡,在换热流体流量为35 m3/h时,石蜡在= 11 min时开始熔化,熔化时间为10 min;45 m3/h时,石蜡在= 9 min时开始熔化,熔化时间为7 min,熔化时间缩短了22.2 %;当流量小于45 m3/h时,增大换热流体流量,熔化时间大幅缩短。当流量大于45 m3/h时,在换热流体流量为55 m3/h时,石蜡在= 8 min时开始熔化,熔化时间为7 min,熔化时间缩短了12.5%;增大流量对缩短熔化时间的影响不大。对于月桂酸,在换热流体流量小于35 m3/h时,增大换热流体流量可以缩短熔化时间,但流量大于35 m3/h时,当换热流体流量从35 m3/h增大至55 m3/h时,熔化时间由15 min缩短至12 min,缩短了20%。增大换热流体流量对缩短熔化时间没有大的影响。这是由于此时热阻集中在相变材料侧,再增大流量影响不大。

图7(b)为换热流体不同风量下梯级蓄热装置的蓄热功率。蓄热器1的蓄热功率大于蓄热器2,这是由于入口温度为70 ℃时,蓄热器1中换热流体与相变材料间的温差大于蓄热器2。当风量从35 m3/h增加到55 m3/h,蓄热器1的蓄热功率从160.3 W增加到185.8 W,增加了15.9%;蓄热器2的蓄热功率从132.5 W增加到178.1 W,增加了34.4%。相对于不同入口温度,换热流体不同风量下的蓄热功率增幅较小,虽然风量的增加使得对流换热得到增强,但是换热流体在风道内的停留时间减少,换热不够充分,也对强化换热的程度造成一定限制。

2.4 蓄/取热过程平均有效性分析

有效性表示蓄热装置的实际换热量和理论换热量的比值,用来评价蓄热装置的换热特性。相变材料蓄/放热过程中,大部分热量集中在相变潜热阶段,因此取相变阶段进行有效性分析。式(10)和式(11)分别表示瞬时有效性和平均有效性:

蓄热过程和放热过程的平均有效性见表5。从表中可以看出,随着换热流体入口温度与相变材料之间温差的增大,蓄热器1和蓄热器2的平均有效性小幅度上升,当换热流体温度从60 ℃升高至70 ℃时,蓄热器1的平均蓄热有效性从0.46增长至0.47,增长了2.17%;随着换热流体风量的降低,平均有效性增加较为明显;当入口风量从55 m3/h降低至35 m3/h时,蓄热器1的平均蓄热有效性从0.47增加至0.64,增加了36.2%;蓄热器2的平均蓄热有效性从0.43增加至0.58,增加了34.9%。风量减小,换热流体在风道内停留的时间更长,换热更加充分。因此进出口温差较大,使得平均有效性增加。梯级蓄热装置中,蓄热器1和蓄热器2中平均蓄热有效性分别为0.51和0.45,平均放热有效性为0.46和0.39。无论是蓄热还是放热,蓄热器1的平均有效性都高于蓄热器2。这是由于在蓄放热过程的相变阶段,蓄热器1中的换热流体与相变材料之间的温差大于蓄热器2中的温差,单位时间内石蜡能够储存更多的热量,使换热流体的进出口温差升高。蓄热过程的平均有效性大于放热过程,这主要是由于蓄热过程中,相变材料融化产生的自然对流强化了传热。

表5 不同工况下蓄热和放热过程的平均有效性

2.5 梯级与单级蓄热装置的蓄热性能比较

将梯级蓄热装置与单级蓄热装置的蓄热时间、蓄热器蓄热功率、平均有效性进行对比。将梯级蓄热装置中装有月桂酸的蓄热器换成同样尺寸且装有石蜡的蓄热器,石蜡的填充率与月桂酸相同,与原来装有石蜡的蓄热器1连接形成单级蓄热装置。实验采用与梯级蓄热装置相同的换热流体入口温度和风量。取月桂酸的温度变化区间为32 ~ 50 ℃,取石蜡(蓄热器2)的温度变化区间为32 ~ 60 ℃。

图8为相同工况下梯级蓄热装置和单级蓄热装置的蓄热功率变化曲线。梯级和单级蓄热装置中蓄热器1的蓄热功率大致重合,最大差距为7.96%。从图中可以看出,梯级蓄热装置中蓄热器2的蓄热功率始终大于单级蓄热装置。这是由于梯级蓄热装置中蓄热器2的换热流体入口温度与相变材料的平均换热温差为20.82 ℃,大于单级蓄热装置中蓄热器2的平均换热温差13.23 ℃,因此能够提供更大的换热驱动力,使蓄热功率更大。梯级和单级蓄热装置的蓄热器2的平均蓄热功率分别是154.97 W和118.24 W,梯级蓄热装置的蓄热器2的平均蓄热功率比单级蓄热装置高31.06%。在= 30 min时,梯级蓄热装置的月桂酸已经完成相变,但是单级蓄热装置的蓄热器2中石蜡才刚刚进入相变阶段,在45 min左右蓄热器2中石蜡完成相变。单级蓄热装置完成蓄热过程所需时间比梯级蓄热装置多77.78%,即梯级蓄热装置的蓄热速率较大。

图8 入口温度为70 ℃、空气流量为55 m3/h工况下梯级和单级蓄热装置的蓄热功率变化曲线

可以发现,相同工况时梯级和单级蓄热装置的蓄热器1中的相变材料温度、蓄热功率曲线重合,只是蓄热完成时间有差异。因此研究不同工况时,只对蓄热器2的蓄热性能进行分析对比,详见表6。

当换热流体风量为55 m3/h,入口温度为60、65、70 ℃时,梯级蓄热装置蓄热器2的平均有效性分别比单级蓄热装置高26.9%、40%和34.4%。因此,梯级结构的采用可以提高蓄热装置的换热有效性。

表6 蓄热过程梯级和单级蓄热装置蓄热器2的评价指标

3 结 论

(1)在典型蓄热工况(入口温度70 ℃,风量55 m3/h)下,梯级蓄热装置的蓄热器1和蓄热器2的平均蓄热功率分别为186.3 W和178.2 W。蓄热过程中,两种相变材料的潜热蓄热阶段大致重合。梯级蓄热装置的蓄热效率为88.9%,完成蓄热过程所需时间与单级蓄热装置相比缩短了43.75%。

(2)换热流体入口温度对梯级蓄热装置的蓄热速率影响较大。换热流体与相变材料相变温度的温差越大,换热驱动力越强,蓄热过程所需时间越短,蓄热功率越大。

(3)换热流体风量的增加可增强换热流体侧的对流换热,蓄热过程所需时间更短,蓄热功率越大。换热流体风量变化对梯级蓄热装置性能的影响不如入口温度变化带来的影响明显,且会带来风机能耗的增加,因此在实际应用中应慎重考虑用增加风量的方式强化换热。

[1] PRASANTH N, SHARMA M, YADAV RN, et al. Designing of latent heat thermalenergy storage systems using metal porous structures for storing solar energy[J]. Journal of energy storage, 2020, 32: 101990. DOI: 10.1016/j.est.2020.101990.

[2] 黄思浩, 赵小双, 王令宝, 等. 公共建筑储热式地热供暖系统多目标协同优化[J]. 新能源进展, 2022, 10(5): 431-439. DOI: 10.3969/j.issn.2095-560X.2022.05.005.

[3] 张宁, 胡安, 熊莲, 等. 低温相变储能材料及其应用研究[J]. 新能源进展, 2020, 8(4): 304-312. DOI: 10.3969/ j.issn.2095-560X.2020.04.008.

[4] HAMMAD F A, SHALABY S M, KABEEL A E, et al. Experimental investigation and thermo-economic performance analysis of a modified solar distillerdesign with thermal storage material and v-corrugated absorber basin[J]. Journal of energy storage, 2022, 52: 105020. DOI: 10.1016/j.est.2022.105020.

[5] SHARIFI N, BERGMAN T L, ALLEN M J, et al. Melting and solidification enhancement using a combined heat pipe, foil approach[J]. International journal of heat and mass transfer, 2014, 78: 930-941. DOI: 10.1016/j. ijheatmasstransfer.2014.07.054.

[6] 孙舫. 管壳式换热器传热效率的研究[J]. 现代工业经济和信息化, 2019, 9(5): 19-20. DOI: 10.16525/j.cnki.14-1362/n.2019.05.08.

[7] 姜益强, 齐琦, 姚杨, 等. 圆柱形壳管式相变蓄热单元的蓄热特性研究[J]. 太阳能学报, 2008, 29(1): 29-34. DOI: 10.3321/j.issn:0254-0096.2008.01.006.

[8] 华建社, 张焱, 张娇. 新型管壳式相变蓄热器的设计与数值模拟[J]. 节能, 2015, 34(11): 24-29. DOI: 103969/j.issn.1004-7948.2015.11.006.

[9] JUNG E G, BOO J H. Thermal analytical model of latent thermal storage with heat pipe heat exchanger for concentrated solar power[J]. Solar energy, 2014, 102: 318-332. DOI: 10.1016/j.solener.2013.11.008.

[10] 宗弘盛, 杨兆晟, 张群力, 等. 梯级相变蓄热装置蓄放热性能模拟研究[J]. 可再生能源, 2021, 39(5): 618-625. DOI: 10.13941/j.cnki.21-1469/tk.2021.05.003.

[11] PEIRÓ G, GASIA J, MIRÓ L, et al. Experimental evaluation at pilot plant scale of multiplePCMs (cascaded)vs. single PCM configuration for thermal energy storage[J]. Renewable energy, 2015, 83: 729-736. DOI: 10.1016/j. renene.2015.05.029.

[12] DIAO Y H, KANG Y M, LIANG L, et al. Experimental investigation on the heat transfer performance of a latent thermal energy storage device based on flat miniature heatpipe arrays[J]. Energy, 2017, 138: 929-941. DOI: 10.1016/ j.energy.2017.07.090.

[13] EL MGHARI H, IDRISSI A, EL AMRAOUI R. Cascaded latent heat thermal energy storage device with longitudinal fins: Numerical investigation of melting process and thermal performance analysis[J]. Journal of energy storage, 2022, 53: 105199. DOI: 10.1016/j.est.2022.105199.

[14] ZHAO Y, YOU Y, LIU H B, et al. Experimental study on the thermodynamic performance of cascaded latent heat storage in the heat charging process[J]. Energy, 2018, 157: 690-706. DOI: 10.1016/j.energy.2018.05.193.

[15] ALDOSS T K, RAHMAN M M. Comparison between the single-PCM and multi-PCM thermal energy storage design[J]. Energy conversion and management, 2014, 83: 79-87. DOI: 10.1016/j.enconman.2014.03.047.

Thermal Characteristics of an Air Cascade Latent Heat Storage Unit Based on Micro-Heat Pipe Array

WANG Yuanyuan1, DIAO Yanhua1,†, ZHAO Yaohua1, WANG Zeyu2, WANG Zhen1

(1. Beijing University of Technology, Beijing 100124, China; 2. China Nuclear Power Engineering Co. Ltd., Beijing 100840, China)

Renewable energy, such as solar energy, is an important form of energy to achieve carbon peaking and carbon neutrality goals. However, it suffers from problems such as intermittency and irregularity. Combining phase change energy storage technology with renewable energy sources can improve the stability of the phase change energy storage technology. A cascade phase change heat storage system of micro-heat pipe array was proposed, by using air as the heat exchange fluid and 52# paraffin wax and lauric acid as two phase change materials, the heat storage characteristics of the cascade heat storage device under different inlet temperatures and different flow rates of the heat exchange fluid were studied. Results showed that, the time required to complete the heat storage process was shortened by 43.75% compared with the single-stage heat storage device at a larger filling rate. The inlet temperature of the heat transfer fluid had a great influence on the heat transfer performance of the step heat storage system. The heat storage efficiency and heat release efficiency of the step heat storage device were 88.9% and 76.8%, respectively. The average effectiveness of the heat storage process was 0.51 and 0.45 for heat accumulator 1 and heat accumulator 2 of the step accumulator, respectively.

micro heat-pipe array; cascade heat storage unit; latent thermal storage; louver fin

2095-560X(2023)05-0395-09

TK513.5

A

10.3969/j.issn.2095-560X.2023.05.001

2023-05-25

2023-07-19

北京市自然科学基金面上项目(3192009)

刁彦华,E-mail:diaoyanhua@bjut.edu.cn

王媛媛, 刁彦华, 赵耀华, 等. 空气换热式微热管阵列梯级相变蓄热装置的蓄放热性能[J]. 新能源进展, 2023, 11(5): 395-403.

: WANG Yuanyuan, DIAO Yanhua, ZHAO Yaohua, et al. Thermal characteristics of an air cascade latent heat storage unit based on micro-heat pipe array[J]. Advances in new and renewable energy, 2023, 11(5): 395-403.

王媛媛(1996-),女,硕士研究生,主要从事高效相变蓄能技术研究。

刁彦华(1973-),男,博士,副教授,主要从事太阳能热利用、相变蓄热、热回收及强化换热技术研究。