高孔隙率泡沫金属内空气流动与换热特性*

2023-11-14孙晋洲聂政威

孙晋洲,聂政威,陈 晔

高孔隙率泡沫金属内空气流动与换热特性*

孙晋洲,聂政威†,陈 晔

(南京工业大学 机械与动力工程学院,南京 211816)

为了确保“双碳”目标的实现,需要建立一个绿色低碳的循环发展体系,以提高能源利用效率。在构建新的能源体系过程中,寻找新材料和开发新的节能技术刻不容缓。泡沫金属由于其高效的传热性能与独特的传热机理,作为新型紧凑式传热表面引起了众多学者的关注。以孔隙率为97%,孔密度为10 PPI、20 PPI、40 PPI和60 PPI的泡沫铜为实验材料,研究泡沫金属内空气流动与换热特性。结果表明,40 PPI和60 PPI泡沫铜具有更高的传热系数,同时产生较大的压差,10 PPI泡沫铜的综合传热性能更好,低孔密度泡沫金属的强化传热特性应深入研究。依据实验结果,基于Fluent多孔介质模型理论,计算得到不同孔密度泡沫金属的黏性与惯性阻力系数,拟合得到对流换热系数与空气流速之间的函数关系式。

泡沫金属;对流换热;多孔介质;阻力系数

0 引 言

能源是经济发展的重要支柱,能源的高效利用是我国实现“双碳”目标、促进社会经济转型与绿色发展的有效途径。研发强化换热新技术是推动节能减排、提高能源利用率的有效途径。泡沫金属是一种具有流动阻力低、比表面积大、流体混合能力强等特征的泡沫状新型金属材料,一般孔隙率为40% ~ 98%[1-2]。开孔结构的泡沫金属由于相互连通的网状结构有着较大的比表面积,使得流动阻力相对较低,且由于结构的扰流作用进而提高了换热效率[3-5]。与常规翅片相比,泡沫金属内析湿工况下的换热特性比翅片高67% ~ 82%[6]。由于这些优良的热物理性,使得开孔泡沫金属在多相换热器[7]、航空航天用紧凑型换热器[8]、电子元器件冷却[9]等方面具有广阔的应用前景。

近年来,国内外学者对开孔泡沫金属流动与换热特性进行了较多研究。BAI等[10]基于菱形单元体提出了泡沫金属填充通道传热性能的估算模型,发现泡沫填充通道的平均传热速率比微通道高一个数量级,比普通通道高两个数量级。BIANCHI等[11]研究了填充开孔泡沫金属的单相管式反应器内的传热特性,从实验和数值模拟对比验证了开孔泡沫金属可作为紧凑管式反应器中的催化剂载体,以提高换热效率。DIETRICH等[12]进行了预测开孔泡沫金属压差的实验,发现压差随着孔密度的增大而增大,随着孔隙率的增大而减小。XIA等[13]的实验研究表明体积换热系数随着孔密度的增大和孔隙率的降低而增大。ZHAO等[14]综述了近年来有关轻质多孔结构中强制对流换热作用的研究进展,回顾了形态对预测压差和传热系数的影响,发现每个样品都没有普遍适用的相关性。

综上所述,开孔泡沫金属作为强化换热新材料的应用前景广泛,但由于制造过程中的不规则孔隙结构,使得相关数据难以预测。本文从实验出发,设计搭建一套泡沫金属对流换热与压力损失实验装置,通过实验研究高孔隙率(97%)泡沫铜内部空气流动与传热特性,探究孔密度对泡沫铜对流换热综合性能的影响。以实验结果为依据,基于Fluent多孔介质模型理论,计算得到不同孔密度泡沫铜的黏性阻力系数与惯性阻力系数,拟合得到对流换热系数与空气流速之间的关系式。研究结果可为泡沫金属散热装置的结构设计提供理论指导,为新型强化换热设备设计提供科学依据。

1 泡沫金属内空气流动与换热实验设计

1.1 实验系统

设计搭建泡沫金属对流换热实验台,研究高孔隙率泡沫铜的对流换特性和阻力特性,分析不同孔密度泡沫铜的对流换热情况和综合性能。实验系统简图如图1所示。实验工质供应系统由过滤装置、释压阀、风机和变频器组成,过滤精度可达5 μm。数据采集部分包括分体式管道风速测量仪,多路温度巡检仪、压差计等,分别实现对风速、温度和压力的实时监控。实验样品放置于矩形管道内,由加热板压紧后通过螺栓与固定板进行紧固;在样品与加热板接触部分四周使用电木和四氟垫片进行隔热和密封处理,最后用保温棉将测试段包裹。实验系统的主要管路采用PU管连接,管道各部分采用螺纹连接与胶接,并且通过密封测试。泡沫金属对流换热与压力损失实验台如图2所示。

图1 实验系统简图

图2 泡沫金属对流换热实验台

实验样品为电沉积法制备的泡沫铜,其基本参数见表1,实物如图3所示。其中比表面积通过经验公式计算[15];有效热导率参考文献[16],采用稳态测量法,使用公式(1)进行计算。实验风速设置为1 ~ 8 m/s,实验时调节直流稳压电源,使电加热板功率稳定在75 W,通过变频器调节风速至设计工况,等待系统稳定。当温度巡检仪显示所有热电偶温度值在±0.2 ℃范围内波动(此时加热板内的热电偶平均温度为模拟电源平衡温度),且压差几乎不变时,认为系统达到稳定,记录实验数据。

表1 泡沫铜尺寸与物性参数

图3 不同孔隙率泡沫铜试样

Fig. 3 Copper foam specimens with different porosities

1.2 计算公式与误差分析

(1)对流换热系数

在实验过程中,加热板热量通过热传导传递到泡沫铜骨架,空气流经热金属骨架后,会与骨架发生对流传热。当系统热平衡时,空气温度升高需要吸收的热量就等于空气与泡沫铜之间的对流换热量,参照文献[17]使用对流换热系数公式计算如下:

引入传热因子:

(2)单位压差

引入阻力系数:

(3)误差分析

实验仪器的选型与计算参照文献[17-18],考虑到测试仪表的精度带来的系统误差,分析得到速度的误差为±2%,压力的误差为±20%,对流换热系数的误差为±5.22%。

2 实验结果

2.1 传热特性分析

不同孔密度泡沫铜对流换热系数随流速变化曲线如图4所示,对于不同孔密度的泡沫铜,随着空气流速的增大,对流换热系数均随之增大;相同流速下,对流换热系数大小顺序为40 PPI > 60 PPI > 20 PPI > 10 PPI。对于10 PPI和20 PPI泡沫铜,随着流速的增大,对流换热系数曲线逐渐平缓;对于40 PPI和60 PPI泡沫铜,随着流速的增大,对流换热系数仍有很大的上升空间,曲线斜率未见明显降低。

图4 不同孔密度下对流换热系数随速度的变化

随着流速的增加,高孔密度与低孔密度泡沫铜间的对流换热系数差距越来越大,实验工况下40 PPI泡沫铜的对流换热系数最大。流速为8 m/s时,40 PPI泡沫铜的对流换热系数约为10 PPI泡沫铜的1.5倍。主要原因是高孔密度泡沫铜具有更大的比表面积,且在高流速下具有更强的扰流效果。值得注意的是,对于高孔隙率的泡沫金属,比表面积达到一定范围后,其对换热系数的影响显著程度会降低。40 PPI泡沫铜的对流换热系数略高于60 PPI泡沫铜,主要原因是60 PPI泡沫铜的有效热导率比40 PPI泡沫铜低。随着孔密度的增大,骨架直径越来越小,热量从热源表面传递到泡沫金属,泡沫金属骨架之间的热传导效果变差。且实验材料本身存在缺陷,在完成电化学沉积后进行烧结的过程中,可能会出现烧结不均导致部分骨架过细,甚至断裂,出现此现象的概率随着骨架直径的减小而增加。

2.2 阻力特性分析

泡沫铜单位压差随流速变化曲线如图5所示,图中可见,对于不同孔密度的泡沫铜,单位压差均为流速的单调函数,随着流速的增大而增大,且单位压差曲线斜率随孔密度的增大而逐渐变大;相同流速下,单位压差随孔密度的增大而依次增大。在高流速条件下,高孔密度泡沫铜单位压差比低孔密度泡沫单位压差高3.2 ~ 8倍。由于这种差异性,在设计泡沫金属换热设备时,需重点研究高流速下泡沫金属的对流换热与阻力特性,不能简单地借鉴低流速下总结的公式。

图5 不同孔密度下单位压差随速度的变化

2.3 综合性能评价

采用综合因子/评价标准对泡沫铜内部空气流动与对流换热的综合性能进行分析,在对流换热过程中/越大表示该换热器的综合性能越好[19-21]。不同孔密度下,泡沫铜/与空气流速的关系如图6所示。当孔密度不变时,泡沫铜的/均随着流速的增大而减小。在<4 m/s范围内,泡沫铜的/急剧下降,这是由于随着速度的增加,泡沫铜的对流换热量增加,空气流动所受到的阻力亦增加,但流动阻力的增加更为显著。在>5 m/s范围内,泡沫铜的/曲线逐渐趋于平缓,始终处于较低水平。在相同流速下,/随孔密度的增大而减小,孔密度为10 PPI的泡沫铜的综合换热效果更好,低孔密度泡沫金属的强化传热特性应深入研究。由图可以预见,随着空气流速的逐渐增加,孔密度对/的影响越来越小。

图6 不同孔密度下综合因子随速度的变化

3 流动阻力与对流系数的拟合计算

3.1 流动阻力系数

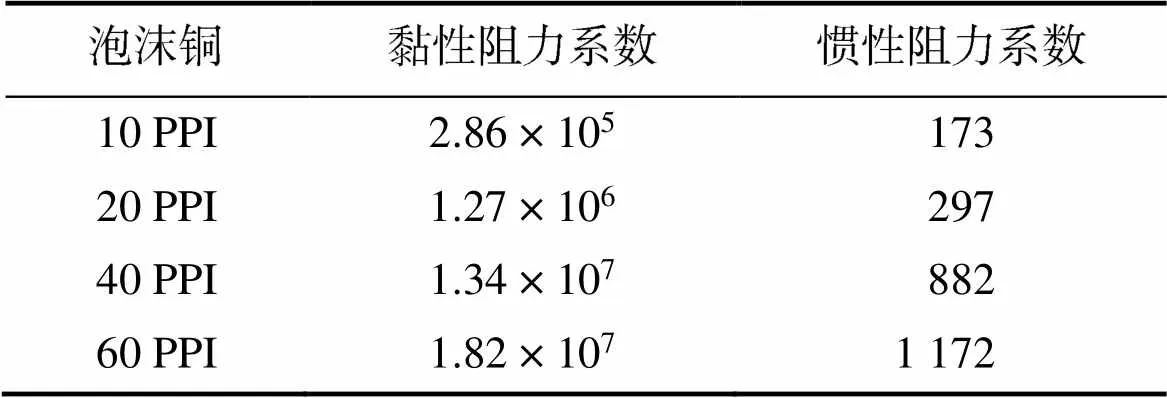

依据实验结果,基于Fluent多孔介质模型理论,考虑泡沫金属对空气的流动阻碍作用,计算得到不同孔密度泡沫金属的黏性阻力系数与惯性阻力系数。

在多孔介质模型理论中,动量方程增加了一个阻力源项,以方向的阻力源项为例:

式中:D为黏性阻力系数;C为惯性阻力系数。动量作用于流体从而产生压力梯度:

由式(10)和式(11)可知,压差和速度满足Δ=2+。将实验得到的泡沫铜两端压差拟合为速度的二次函数,求出泡沫铜的黏性阻力系数和惯性阻力系数。以40 PPI泡沫铜为例,拟合得到速度与压差的关系式为Δ= 26.62+ 11.9,2= 0.99,速度−压差拟合曲线如图7。拟合计算后得到不同孔密度泡沫铜黏性阻力系数与惯性阻力系数见表2。

图7 速度−压差二次方程拟合

表2 泡沫铜的黏性阻力系数与惯性阻力系数

3.2 对流换热系数

在Fluent中采用多孔介质模型进行对流传热模拟时,需要输入多孔介质的对流换热系数。因此,将实验得到的空气速度与对流换热系数之间的关系拟合为h = av的函数形式,可通过UDF编译到Fluent中,读取每个网格的速度以选择相应的对流换热系数进行能量计算。具体拟合结果见表3。此外,多孔介质传热模型中有效热导率的计算如公式(12)所示,使用该模型进行传热计算时需要根据多孔材料的实际有效热导率eff,化简计算得到多孔介质区域的固体材料的导热系数s。

表3 速度与对流换热系数幂函数拟合结果

4 结 论

通过实验研究了高孔隙率泡沫铜的空气流动与传热特性,分析不同孔密度泡沫铜的综合换热性能。依据实验数据,计算得到泡沫金属的阻力系数、换热系数的关系式,主要结论如下:

(1)仅从传热方面分析,孔密度为40 PPI的泡沫铜具有更高的传热系数,且传热系数的大小与泡沫铜有效热导率密切相关,传热系数大小顺序为40 PPI > 60 PPI > 20 PPI > 10 PPI。

(2)孔密度越大,泡沫铜两端的压差越大,60 PPI泡沫铜的单位压差约为40 PPI泡沫铜的8倍。因此可从降低压差角度去探究高孔密度泡沫铜的散热性能。

(3)从综合性能方面考虑,随着流速的增大,不同孔密度泡沫铜的综合因子差距越来越小。孔密度为10 PPI的泡沫铜的综合换热效果更好,低孔密度泡沫金属的强化传热特性应深入研究。

(4)基于Fluent多孔介质模型理论,根据实验结果计算得到了不同孔密度泡沫铜的黏性阻力系数与惯性阻力系数。拟合得到不同孔密度泡沫铜对流换热系数与空气流速之间的函数关系式,可用于简化泡沫金属传热数值模拟。

热流密度,W/m2

p传热距离,m

t泡沫金属上表面温度,K

b泡沫金属下表面温度,K

Q质量流量,kg/s

C定压比热容,J/(kg·K)

对流换热系数,W/(m2·K)

s等效换热面面积,m2

Δm对数平均温差,K

in空气进口温度,K

out空气出口温度,K

s加热板温度,K

传热因子

流体密度,kg/m3

流体速度,m/s

普朗特数

f流体动力黏度,Pa·s

eff有效热导率,W/(m·K)

f流体导热系数,W/(m·K)

s固体导热系数,W/(m·K)

孔隙率

S阻力源项

Δ压差,Pa

相关系数

速度二次项系数

速度一次项系数

流程长度,m

Δ/单位压差,Pa/m

in进口压力,Pa

out出口压力,Pa

阻力系数

p平均孔径,m

Δ多孔介质厚度,m

[1] 孟力克. 基于泡沫金属铜的复合散热系统研究[D]. 广州: 广东工业大学, 2018. DOI: 10.7666/d.D01524380.

[2] 周红梅. 泡沫金属与三元气凝胶复合材料隔热性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2020. DOI: 10.27061/ d.cnki.ghgdu.2020.002786.

[3] EJLALI A, EJLALI A, HOOMAN K, et al. Application of high porosity metal foams as air-cooled heat exchangers to high heat load removal systems[J]. International communications in heat and mass transfer, 2009, 36(7): 674-679. DOI: 10.1016/j.icheatmasstransfer.2009.03.001.

[4] RALLABANDI A P, RHEE D H, GAO Z H, et al. Heat transfer enhancement in rectangular channels with axial ribs or porous foam under through flow and impinging jet conditions[J]. International journal of heat and mass transfer, 2010, 53(21/22): 4663-4671. DOI: 10.1016/j. ijheatmasstransfer.2010.06.027.

[5] 王晓鲁, 姜培学, 单彧垚. 泡沫金属与板翅结构强化换热研究[J]. 工程热物理学报, 2008, 29(1): 121-123. DOI: 10.3321/j.issn:0253-231X.2008.01.037.

[6] 翁晓敏, 胡海涛, 庄大伟, 等. 湿空气在泡沫金属内析湿过程的换热与压降特性影响因素分析[J]. 化工学报, 2015, 66(5): 1649-1655. DOI: 10.11949/j.issn.0438-1157. 20141657.

[7] WANG Z C, ZHANG Z Q, JIA L, et al. Paraffin and paraffin/aluminum foam composite phase change material heat storage experimental study based on thermal management of Li-ion battery[J]. Applied thermal engineering, 2015, 78: 428-436. DOI: 10.1016/j.applthermaleng.2015.01.009.

[8] ABADI G B, MOON C, KIM K C. Experimental study on single-phase heat transfer and pressure drop of refrigerants in a plate heat exchanger with metal-foam-filled channels[J]. Applied thermal engineering, 2016, 102: 423-431. DOI: 10.1016/j.applthermaleng.2016.03.099.

[9] IZADI A, SIAVASHI M, RASAM H, et al. MHD enhanced nanofluid mediated heat transfer in porous metal for CPU cooling[J]. Applied thermal engineering, 2020, 168: 114843. DOI: 10.1016/j.applthermaleng.2019.114843.

[10] BAI M, CHUNG J N. Analytical and numerical prediction of heat transfer and pressure drop in open-cell metal foams[J]. International journal of thermal sciences, 2011, 50(6): 869-880. DOI: 10.1016/j.ijthermalsci.2011.01.007.

[11] BIANCHI E, HEIDIG T, VISCONTI C G, et al. Heat transfer properties of metal foam supports for structured catalysts: wall heat transfer coefficient[J]. Catalysis today, 2013, 216: 121-134. DOI: 10.1016/j.cattod.2013.06.019.

[12] DIETRICH B, SCHABEL W, KIND M, et al. Pressure drop measurements of ceramic sponges-determining the hydraulic diameter[J]. Chemical engineering science, 2009, 64(16): 3633-3640. DOI: 10.1016/j.ces.2009.05.005.

[13] XIA X L, CHEN X, SUN C, et al. Experiment on the convective heat transfer from airflow to skeleton in open-cell porous foams[J]. International journal of heat and mass transfer, 2017, 106: 83-90. DOI: 10.1016/j.ijheat-masstransfer.2016.10.053.

[14] ZHAO J F, SUN M R, ZHANG L X, et al. Forced convection heat transfer in porous structure: effect of morphology on pressure drop and heat transfer coefficient[J]. Journal of thermal science, 2021, 30(2): 363-393. DOI: 10.1007/s11630-021-1403-x.

[15] 张涛. 泡沫金属强化平板通道内的换热研究[D]. 上海: 上海理工大学, 2017.

[16] 施娟. 泡沫金属强化沸腾传热过程的研究[D]. 南京: 东南大学, 2015. DOI: 10.7666/d.Y2977343.

[17] 查李贵. 泡沫金属对流传热与压力损失实验装置设计及模拟研究[D]. 大连: 大连理工大学, 2019. DOI: 10.26991/d.cnki.gdllu.2019.001987.

[18] 白丽. R114在泡沫金属材料内流动传热特性的实验研究[D]. 重庆: 重庆大学, 2017.

[19] 李丽君. 传热强化评价依据及其进展研究[J]. 冶金动力, 2015(12): 71-73. DOI: 10.13589/j.cnki.yjdl.2015.12.022.

[20] 黄媛媛. 开孔泡沫金属微结构强化传热性能的数值模拟研究[D]. 上海: 华东理工大学, 2015.

[21] 谢智勇. 高流速下泡沫金属内流动及传热特性的数值研究[D]. 大连: 大连理工大学, 2019. DOI: 10.26991/ d.cnki.gdllu.2019.002082.

Air Flow and Heat Transfer Characteristics in Foam Metal with High Porosity

SUN Jinzhou, NIE Zhengwei†, CHEN Ye

(School of Mechanical and Power Engineering, Nanjing University of Technology, Nanjing 211816, China)

To ensure the achievement of the carbon peaking and carbon neutrality goals, it is necessary to establish a green and low-carbon circular development system to improve energy utilization efficiency. In the process of building a new energy system, it is urgent to find new materials and develop new energy-saving technologies. Foam metal has attracted many scholars' attention as a new compact heat transfer surface due to its efficient heat transfer performance and unique heat transfer mechanism. The air flow and heat transfer characteristics in foam metal were studied using copper with 97% porosity and 10 PPI, 20 PPI, 40 PPI, and 60 PPI pore density as experimental materials. The results showed that 40 PPI and 60 PPI foam copper had higher heat transfer coefficients and higher pressure drop. The comprehensive heat transfer performance of 10 PPI foam copper was better, and the enhanced heat transfer characteristics of foam metal with low pore density should be further studied. According to the experimental results, the viscous and inertial drag coefficients of metal foam with different pore densities were calculated based on the porous medium model theory of Fluent, and the functional relationship between convective heat transfer coefficient and air velocity was obtained by fitting.

foam metal; convective heat transfer; porous media; drag coefficient

2095-560X(2023)05-0411-06

TK172

A

10.3969/j.issn.2095-560X.2023.05.003

2023-02-27

2023-05-30

江苏省自然科学基金青年基金项目(BK20200686)

聂政威,E-mail:niez@njtech.edu.cn

孙晋洲, 聂政威, 陈晔. 高孔隙率泡沫金属内空气流动与换热特性[J]. 新能源进展, 2023, 11(5): 411-416.

: SUN Jinzhou, NIE Zhengwei, CHEN Ye. Air flow and heat transfer characteristics in foam metal with high porosity[J]. Advances in new and renewable energy, 2023, 11(5): 411-416.

孙晋洲(1997-),男,硕士研究生,主要从事泡沫金属传热传质方面的研究。

聂政威(1987-),男,博士,副教授,主要从事多孔材料、陶瓷功能材料、有机无机复合功能材料、储能等方面的研究。