基于石蜡/月桂酸/膨胀石墨的软包锂离子电池控温性能

2023-11-14张冠华陈凯盛豆斌林

孙 玥,张冠华,陈凯盛,豆斌林

基于石蜡/月桂酸/膨胀石墨的软包锂离子电池控温性能

孙 玥,张冠华†,陈凯盛,豆斌林

(上海理工大学 能源与动力工程学院,上海 200093)

为提高锂离子电池散热安全性,基于石蜡/月桂酸/膨胀石墨制备复合相变储热材料,对电池进行强化散热,以实验和模拟结合的方式,研究不同环境和放电倍率下电池的散热特性。结果表明,0.5 C倍率下锂电池基本无需强化散热,高倍率放电下相变材料有很好的控温效果。0.8 C放电倍率下,最高温度分别下降了10.74、14.36、17.76、19.31 ℃;0.9 C放电倍率下,最高温度分别下降了14.31、19.06、19.59、20.92 ℃;1.0 C放电倍率下,最高温度分别下降了20.49、19.51、21.00、20.24 ℃。相变材料在相变区间内发生相变作用,仿真结果与实验结果误差均在3.5 ℃内,验证了电池热管理实验的准确性。

锂离子电池;相变材料;电池热管理;数值模拟

0 引 言

碳达峰和碳中和的提出将中国的绿色发展之路提升到新的高度,发展绿色能源和推广新能源汽车已成为未来发展的必然趋势[1-2]。目前,汽车产业与新兴互联网技术结合呈现的多元化发展趋势为社会大众提供更便捷的服务。随着消费者越来越高的需求和逐渐减少的国家优惠政策,新能源汽车不得不在产业成本和制造方式等方面进行更加充分的变革,而动力电池则是变革期间的首要任务[3-4]。锂离子电池以其无记忆、高比功率、高能量密度和高循环次数等优点成为当前电动汽车能源供应的核心。温度是影响锂电池性能的关键因素[5],过高的工作温度使得电池产生的热量无法及时释放,从而降低电池使用寿命,引发热失控甚至爆炸[6-7],因此必须将锂电池充放电时的温度维持在安全范围(20 ~ 50 ℃)[8]。因此,设计高效的电池热管理系统具有非常重要的意义。

相变材料(phase change material, PCM)以潜热的形式可逆地存储和释放大量能量,同时在固−液相变期间温度基本保持不变。相变材料热管理系统因结构简单、无需消耗能源、潜热量大且温度均匀性好等优势,逐渐成为众多学者的研究热点[9-10]。凌子夜[11]制备的RT44HC/膨胀石墨复合相变材料保留了较高的相变焓,热导率较纯相变材料提升了20 ~ 60倍。尚文斌等[12]将相变材料和微管道相结合,结果表明增加微型管道数和冷却液流量可以有效降低电池表面最高温度。赵佳腾等[13]采用数值模拟的方法建立了圆柱形LiFePO4动力电池电池组三维模型,与没有PCM情况下对比,填充PCM后,温度曲线随时间呈现先增加后平缓的趋势,最高温度得以控制在安全温度范围内。张志豪等[14]制备的热塑性苯乙烯基聚合物(thermoplastic styrene, TPS)/石蜡(paraffin, PA)/碳化硅(SiC)复合相变材料可以满足实际电池组件的使用要求,使电池组保持良好的温度均匀性。上述研究结果表明复合相变材料冷却方式优势突出,具有更好的控温效果。

目前,石蜡和脂肪酸都是常用的有机固−液相变材料[15],被广泛用作储能材料,成为电池储能散热的研究热点。但石蜡的低导热率和单一的脂肪酸类相变材料熔点过高等缺点限制了其在电池热管理中的应用,石蜡和月桂酸(lauric acid, LA)的混合可以很好地克服单一相变材料的缺点,使其可以更好地应用于电池热管理。另外,膨胀石墨(expanded graphite, EG)作为一种常见的多孔基支撑材料[16-17],具有良好的导热性和吸附性,被认为是理想的添加剂。例如,吕培召等[18]通过低共熔理论合成了多元共熔相变材料,三种多元共熔相变材料具有较低的相变温度和较高的潜热,并且能实现良好的控温效果。LI等[19]制备的石蜡/环氧树脂/膨胀石墨复合相变材料中,膨胀石墨增加了材料的导热率,降低了相变迟缓性,复合相变材料具备良好的冷却性能。

综上所述,将PA和LA以1∶1比例混合后再添加15% EG得到的复合相变材料具有良好的热性能,将制成的PA/LA/EG复合相变材料贴附在电池表面,在不同放电倍率和环境温度下进行温升测试,研究复合材料对电池放电温升特性的影响,实现对电池放电温升的有效控制。

1 实 验

1.1 实验材料

切片石蜡(熔点48 ~ 50 ℃)购自国药集团化学试剂有限公司;月桂酸(熔点44 ℃)购自上海麦克林生化科技有限公司;膨胀石墨(膨胀容积250 mL/g,粒度80目)购自青岛腾盛达碳素石墨公司。

1.2 复合相变材料的制备

首先,将一定质量的石蜡和月桂酸放入玻璃杯,并按质量比1∶1混合后置于60 ℃的油浴锅中加热融化,待完全融化后磁力搅拌1 h,再加入膨胀石墨搅拌1 h使材料混合均匀,将样品静置1 h冷却后倒入模具中压制成片获得实验样品。表1为相变材料配比表,按不同比例混合后,测试选出复合相变材料最佳配比。

表1 复合相变材料的质量比

1.3 复合相变材料用量估测

采用复合相变材料对锂离子电池进行电池冷却实验时,首先需要根据电池产热确定合适的相变材料用量。假设在常物性稳定状态下,锂电池最终产热量为1,复合相变材料蓄热量为2,则其能量关系可以表述为:

式中:1为锂电池产热量,J;2为相变材料蓄热量,J;为复合相变材料质量,g;为复合相变材料比热容,J/(kg∙K);为相变材料焓值,J/g;1为相变材料熔点温度,K;2为环境温度,K。

当环境温度为35 ℃、放电倍率为1.0 C时,结合内阻38.15 mΩ,通过式(4)可以计算出单体电池最大生热量:

式中:为锂电池放电时最大生热量,J;为锂电池放电电流,A;为锂电池直流内阻,Ω;为锂电池放电时间,s。

通过上式可以计算得出用于锂电池散热的复合相变材料用量,然而实际过程中锂电池产热更为复杂,复合相变材料用量计算只能作为参考。

1.4 实验装置实验流程

采用114 mm × 62.3 mm × 10.7 mm的软包锂离子聚合物电池,其标称容量为100 000 mA∙h。实验装置如图1所示,由单体电池、复合相变材料、电池充放电仪、数据采集仪和恒温箱组成。系统温度采用T型热电偶测量,环境温度由恒温箱控制,复合相变材料贴附在电池两侧。

图1 实验装置图

对单体电池进行放电实验时,布置的5个测温点如图2所示。测点5在电池中心,测点1、测点3位于电池负极极耳侧,测点2、测点4位于电池正极极耳侧。在实验前,将电池置于恒温箱中直至电池温度稳定,在20、25、30、35 ℃温度下,分别采用自然冷却和相变冷却的方式进行实验。单体电池采用先恒流再恒压方式充电,恒流电流为5 A,恒压电压为4.2 V,在恒压过程中电流降到0.2 A时停止充电。放电采用恒流放电,在0.5 C、0.8 C、0.9 C、1.0 C倍率下(电流分别为5、8、9、10 A)进行放电,恒流放电到截止电压3.0 V。

图2 锂电池温度测点分布图

2 数值模拟

2.1 基于复合相变材料锂离子电池模型的建立

用SpaceClaim模块建立电池散热装置的模型,建模完成后采用Fluent Meshing对模型进行网格划分,最后将符合要求的网格模型导入到Fluent模块中进行计算和分析。为进一步对相变材料的冷却性能研究提供指导,对基于复合相变材料的锂离子电池热模型做出如下假设:①电池内部产热量保持均匀;②忽略电池的质量、体积变化,其内部材料均匀分布,密度一致;③忽略电池内部的对流换热以及锂电池辐射散热;④电池的相关热物性参数如比热容、密度、导热系数等,不随环境温度和放电倍率变化;⑤石蜡/月桂酸/石蜡复合相变材料发生固−液相变时,因相变而引起的体积变化可以忽略;⑥石蜡/月桂酸/石蜡复合相变材料融化不发生流动。

2.2 控制方程

基于以上假设,锂离子电池三维瞬态传热微分方程可描述为:

式中:为电池密度,kg/m3;为电池比热容,J/(kg∙K);为电池温度,K;为时间,s;为电池导热系数,W/(m∙K);为电池内部单位体积的产热速率,W/m3。

根据Bernardi理论,电池产热速率计算公式为:

式中:0为电池开路电压,V;为电池工作电压,V;为电池工作电流,A;为电池体积,m3;d0/d为熵热系数。

式(6)中的(0−)可用放电电流和欧姆内阻乘积表示。因此式(6)可以简化为:

2.3 仿真设计

采用的锂离子电池热物性参数和相变材料的物性参数见表2和表3。

表2 锂离子电池热物性参数

表3 相变材料的物性参数

模型选用ANSYS Fluent中的Solidfication & Melting模型和Energy模型。压力速度耦合方式为SIMPLE,压力插值方案选用PRESTO,动量方程和能量方程采用二阶迎风格式,残差标准均采用默认值,选用压力基求解器,设置为瞬态计算。

3 结果与讨论

相变材料的热性能见表4。将PA和LA以质量比1∶1混合后得到的潜热值最大,再添加不同质量的EG,EG的质量比例越大,复合材料的导热率越高,潜热值反而越低。综合考虑下,将PA和LA以1∶1混合后,添加15%的EG制成复合相变材料(B3)。

表4 复合相变材料的热性能

制备的PA/LA/EG复合相变材料质量为92.17 g,测试后的导热率为1.22 W/(m∙K),相变潜热为146.9 J/g,相变温度为36.1 ℃。图3为复合相变材料的差示扫描量热计(differential scanning calorimeter, DSC)曲线。

图3 石蜡/月桂酸/膨胀石墨复合相变材料DSC曲线

3.1 电池放电散热特性

图4展示了不同环境温度下锂离子电池表面最高温度温升特性。当环境温度为20、25、30、35 ℃时,锂电池分别以0.5 C、0.8 C、0.9 C、1.0 C进行放电。从图中可以明显看出,同一放电倍率下,放电温升曲线基本趋于一致。如图4(a)所示,当放电倍率为0.5 C时,不同环境温度下,电池最高温度分别达到35.02、37.93、43.73、50.76 ℃。在放电初期,由于电池内阻较大,欧姆反应热大于可逆反应热,温升速率大;放电中期,内阻降低,温升呈较平缓趋势;到放电后期,电池容量基本耗尽,内阻增大,欧姆反应热大于可逆反应热,温升趋势明显增大。0.5 C放电倍率下,电池温度随着环境温度的升高而升高,最高温度基本能控制在安全温度范围内,说明在低倍率放电的情况下,电池放电的安全性可以得到保障。如图4(d)所示,当放电倍率为1.0 C,环境温度分别为20、25、30、35 ℃时,电池最高温度达到60.77、61.66、68.21、70.20 ℃。此时电池温升曲线呈急速上升趋势,最高温度均超过安全温度。在0.8 C、0.9 C、1.0 C放电倍率下,电池温升随放电倍率的增大而增大,放电温度超过50 ℃的比例也越来越大。因此,高放电倍率下,设计电池热管理系统很有必要。

图4 不同放电倍率下环境温度对锂电池温升特性的影响

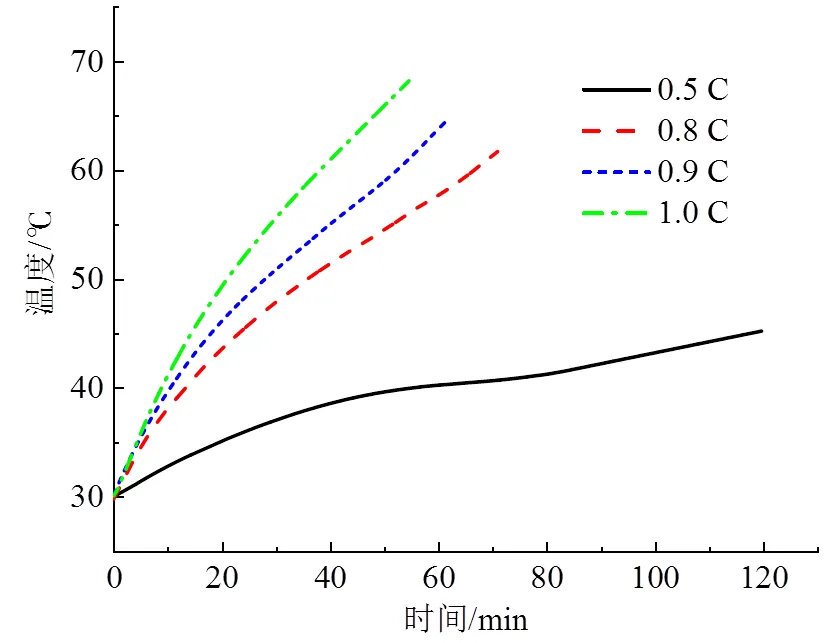

图5为环境温度为30 ℃时,不同放电倍率下的电池温度变化曲线。在0.5 C倍率下,温升趋势较平缓,最高温度为45.05 ℃,在安全温度范围内;高倍率放电下,温升曲线几乎呈线性增加,最高温度分别达到61.68、64.46、68.21 ℃,均超过安全温度。高倍率下,电池不能安全进行放电,需要采用措施将电池的温度控制在安全温度范围内。

图5 30 ℃下不同放电倍率对锂电池温升特性的影响

3.2 复合相变材料强化电池散热特性

图6为相变冷却下,锂离子电池温度变化特性曲线。图中可见,相变材料能吸收电池产生的大量热量,在相变区间内起控温作用,有效地将温度控制在安全温度内。图6(a)为0.5 C倍率下,环境温度20 ℃时,电池最高温度为34.20 ℃,电池最高温度低于相变点,复合相变材料未发生相变;25 ℃和30 ℃时,相变材料在放电末期发生相变,电池温度逐渐趋于平缓,最高温度分别为37.94 ℃和37.99 ℃;35 ℃时,随着电池放电产热,相变材料在相变区间内相变吸热,抑制电池温度快速上升,到电池放电后期,相变材料完全相变后,电池温度快速上升至40.37 ℃。表明相变材料具有优异的控温效果。

图6 不同放电倍率下环境温度相变冷却对锂电池温升特性的影响

图7为环境温度30 ℃时不同放电倍率下的温升情况。可以看出,0.5 C、0.8 C、0.9 C、1.0 C倍率下电池的最高温度分别为37.99、43.92、44.87、47.21 ℃。0.8 C、0.9 C、1.0 C倍率下温升曲线趋于一致,在相变温度前温度快速上升,相变温度区间内温升平缓,出现低于40.5 ℃的温度平台,完全相变后,温度再次上升。且随着放电倍率的增加,平台温度时间越短,相变控温时间越短,说明放电倍率影响相变控温时间的长短。

以环境温度30 ℃为例,0.5 C、0.8 C、0.9 C、1.0 C放电倍率下无相变冷却和相变冷却对比见图8,电池温度分别下降了7.06、17.76、19.59、21.00 ℃,散热效果十分显著。图中可见,相变材料在相变区间内产生作用,一旦超过相变区间,温度急速上升。并且放电倍率越大,控温效果越明显。

图7 30 ℃下不同放电倍率对相变冷却下锂电池温升特性的影响

图8 不同放电倍率下有无相变冷却的温升特性对比

3.3 复合相变材料对锂电池散热特性模拟分析

图9为30 ℃时不同放电倍率工况下实验与模拟温升对比图。0.5 C、0.8 C、0.9 C、1.0 C下,实验与模拟结果的最大误差分别为1.22、1.64、2.55、3.18 ℃。可以看出,模拟曲线与实验曲线趋势基本一致,吻合度较好。模拟与实验的误差主要是由于数值模拟过程中,锂电池设定为均匀发热,质量体积等参数保持不变,而实际工况中锂电池和相变材料的物性参数会随环境温度和放电倍率等发生变化。

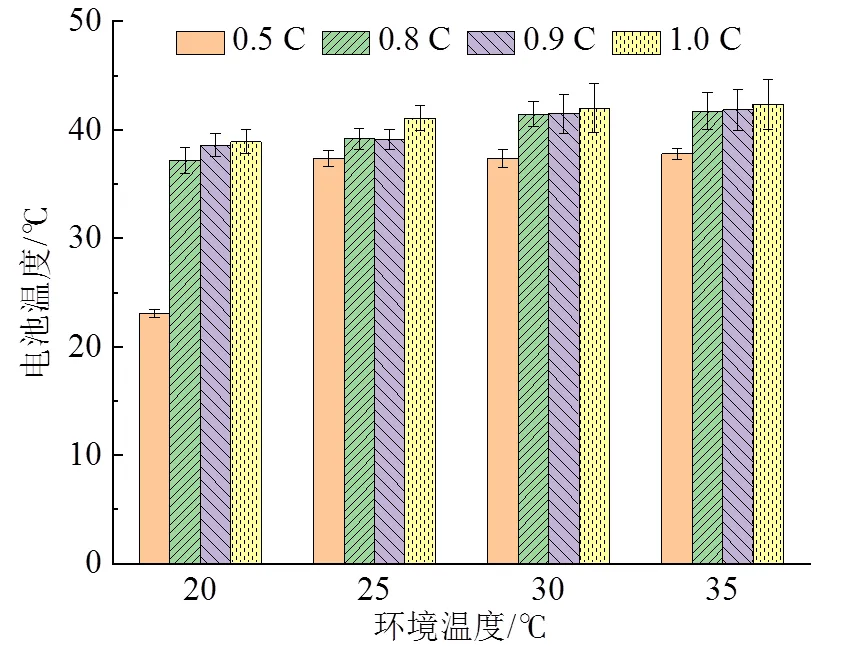

在不同环境温度下,对0.5 C、0.8 C、0.9 C、1.0 C倍率放电进行数值模拟计算,温升曲线如图10所示。相变冷却很好地抑制了电池的温升,将电池温度控制在安全温度内。0.5 C倍率放电时,锂电池的模拟温度为34.08、36.86、36.77、40.42 ℃;0.8 C倍率放电时,锂电池的模拟温度为36.37、38.60、43.79、47.21 ℃;0.9 C倍率放电时,锂电池的模拟温度为38.14、39.76、44.94、49.06 ℃;1.0 C倍率放电时,锂电池的模拟温度为39.02、40.55、46.86、49.51 ℃。从图中可以明显看出,在达到相变材料熔点前,电池温度越来越高,达到相变材料熔点时,相变材料相变吸热,这时潜热发生作用,电池温度上升趋势变缓,直到相变材料完全相变,电池温度再次快速上升,到放电结束时温度达到最高点。

图9 30 ℃下不同放电倍率的模拟和实验对比分析

图10 不同放电倍率及环境温度下锂电池模拟温升特性图

不同环境温度和不同放电倍率下实验结果与模拟结果的误差见图11,当温度为35 ℃、放电倍率为1.0 C时,实验与模拟间的误差最大且最大误差为3.31 ℃,验证模拟和实验结果之间吻合较好。

图11 不同环境温度与放电倍率下实验与模拟结果误差

4 结 论

(1)无相变材料散热时,低倍率放电下,锂电池温升曲线呈现较缓慢的温升趋势,最高温度基本在安全温度范围内;高倍率放电时,锂电池温升曲线呈线性上升趋势,放电结束后最高温度均超过安全温度。基于相变材料散热时,不同环境温度和不同放电倍率下,相变材料很好地吸收电池产生的热量,将温度控制在安全温度范围内。

(2)基于相变材料热管理时,锂电池基本呈现“上升−平缓−上升”的温升趋势。达到相变材料熔点前,电池温升速率较大,到达熔点时温升速率平缓,相变材料相变结束后,温升速率再次增大。在低倍率和低环境温度下,温升曲线只有“上升−平缓”趋势,这是由于相变材料能完全吸收电池产生的热量。

(3)在同一环境温度下,放电倍率越大,温升速率越大,更快地到达相变材料熔点,相变材料控温效果越明显,相变材料只在相变区间内相变吸热。

(4)锂电池温度的模拟值与实验值误差在3.5 ℃内,该模型可以应用在复合相变材料锂电池热管理的其他测试条件。

[1] JIN B H. Research on performance evaluation of green supply chain of automobile enterprises under the backgroundof carbon peak and carbon neutralization[J]. Energy reports, 2021, 7(7): 594-604. DOI:10.1016/j.egyr.2021.10.002.

[2] 李澍桐, 杨文生, 荣爽, 等. “双碳”愿景下关于汽车可靠性工作的思考[J]. 电子产品可靠性与环境试验, 2022, 40(S2): 104-106.

[3] 张凯. 新能源汽车动力电池热管理系统研究[J]. 专用汽车, 2022(9): 18-20. DOI:10.19999/j.cnki.1004-0226.2022.09.006.

[4] 胡伟钦. 新能源汽车动力电池热管理系统设计[J]. 机电技术, 2022(2): 62-64. DOI:10.19508/j.cnki.1672-4801.2022.02.017.

[5] 李一. 锂电池组复合相变材料热管理技术研究[D]. 北京: 北京交通大学, 2018.

[6] WANG Q, JIANG B, LI B, et al. A critical review of thermal management models and solutions of lithium-ion batteries for the development of pure electric vehicles[J]. Renewable and sustainable energy reviews, 2016, 64: 106-128. DOI:10.1016/j.rser.2016.05.033.

[7] HUANG Z W, GAO X N, XU T, et al. Thermal property measurement and heat storage analysis of LiNO3/KCl – expanded graphite composite phase change material[J]. Applied energy, 2014, 115: 265-271. DOI:10.1016/j. apenergy.2013.11.019.

[8] LIU H Q, WEI Z B, HE W D, et al. Thermal issues about Li-ionbatteries and recent progress in battery thermal management systems: A review[J]. Energy conversion and management, 2017, 150: 304-330. DOI:10.1016/j.enconman.2017.08.016.

[9] PING P, PENG R Q, KONG D P, et al. Investigation on thermal management performance of PCM-fin structure forLi-ion battery module in high-temperature environment[J]. Energy conversion and management, 2018, 176: 131-146. DOI:10.1016/j.enconman.2018.09.025.

[10] LI Y T, DU Y X, XU T, et al. Optimization of thermal management system for Li-ion batteries using phase change material[J]. Applied thermal engineering, 2018, 131: 766-778. DOI: 10.1016/j.applthermaleng.2017.12.055.

[11] 凌子夜. 基于膨胀石墨基复合相变材料的动力电池热管理系统性能研究[D]. 广州: 华南理工大学, 2016.

[12] 尚文斌, 张峻霞, 朱曰莹, 等. 微型管道与相变材料结合的锂离子电池热管理[J]. 电源技术, 2022, 46(3): 267-270. DOI:10.3969/j.issn.1002-087X.2022.03.012.

[13] 赵佳腾, 饶中浩, 李意民. 基于相变材料的动力电池热管理数值模拟[J]. 工程热物理学报, 2016, 37(6): 1275-1280.

[14] 张志豪, 王长宏, 吴婷婷, 等. 常温柔性复合相变材料电池热管理系统的性能研究[J]. 节能, 2022, 41(7): 73-78. DOI:10.3969/j.issn.1004-7948.2022.07.021.

[15] PATEL J R, RATHOD M K. Recent developments in the passive and hybrid thermal management techniques of lithium-ion batteries[J]. Journal of power sources, 2020, 480: 228820. DOI:10.1016/j.jpowsour.2020.228820.

[16] LACHHEB M, ADILI A, ALBOUCHI F, et al. Thermal properties improvement of Lithium nitrate/Graphite composite phase change materials[J]. Applied thermal engineering, 2016,102: 922-931. DOI: 10.1016/j. applthermaleng.2016.03.167.

[17] WU S, LI T X, WU M Q, et al. Highly thermally conductive and flexible phase change composites enabled by polymer/graphite nanoplatelet-based dual networks for efficient thermal management[J]. Journal of materials chemistry A, 2020, 8(38): 20011-20020. DOI:10.1039/ D0TA05904H.

[18] 吕培召, 徐一钧, 沈仕轩, 等. 多元低共熔材料热物性及电池热管理性能研究[J]. 工程热物理学报, 2021, 42(6): 1507-1515.

[19] LI W W, CHENG W L, XIE B, et al. Thermal sensitive flexible phase change materials with high thermal conductivity for thermal energy storage[J]. Energy conversion and management,2017, 149: 1-12. DOI:10.1016/j.enconman.2017.07.019.

Temperature Control Performance of Soft-Coated Lithium-Ion Battery Based on Paraffin/Lauric Acid/Expanded Graphite

SUN Yue, ZHANG Guanhua†, CHEN Kaisheng, DOU Binlin

(School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

In order to improve the heat dissipation safety of lithium-ion batteries, a composite phase change thermal storage material based on paraffin/lauric acid/expanded graphite was prepared to strengthen the heat dissipation of the batteries, and the heat dissipation characteristics under different environments and discharge multipliers were studied by a combination of experiments and simulations. The results showed that the heat dissipation of lithium battery was basically not needed at 0.5 C rate, and the phase change material had a good temperature control effect at a high discharge rate. At the discharge rate of 0.8 C, the maximum temperature decreased by 10.74, 14.36, 17.76, and 19.31oC respectively. At 0.9 C discharge rate, the maximum temperature decreased by 14.31, 19.06, 19.59, and 20.92oC, respectively. At the discharge rate of 1.0 C, the maximum temperature decreased by 20.49, 19.51, 21.00, and 20.24oC, respectively. The phase change effect of the phase change material occurred in the phase change interval, and the error between the simulation results and experimental results was within 3.5oC, which verified the accuracy of the battery thermal management experiment.

lithium-ion batteries; phase change material; battery thermal management; numerical simulation

2095-560X(2023)05-0457-07

TK124

A

10.3969/j.issn.2095-560X.2023.05.010

2022-11-07

2022-12-10

国家自然科学基金项目(51976126);上海市自然科学基金项目(22ZR1442700)

张冠华,E-mail:guanhuazhang@usst.edu.cn

孙玥, 张冠华, 陈凯盛, 等. 基于石蜡/月桂酸/膨胀石墨的软包锂离子电池控温性能[J]. 新能源进展, 2023, 11(5): 457-463.

:SUN Yue, ZHANG Guanhua, CHEN Kaisheng, et al. Temperature control performance of soft-coated lithium-ion battery based on paraffin/lauric acid/expanded graphite[J]. Advances in new and renewable energy, 2023, 11(5): 457-463.

孙 玥(1998-),女,硕士研究生,主要从事相变材料及电池热管理研究。

张冠华(1982-),男,博士,副教授,主要从事相变材料研究。