球形高温定形复合相变材料填充床蓄热器蓄热性能的实验分析

2021-12-28马承渝吕硕朱桂花张盼

马承渝,吕硕,朱桂花,3,张盼

(1.北方民族大学化学与化学工程学院,宁夏银川 750021;2.北方民族大学机电工程学院,宁夏银川 750021;3.国家民委化工技术基础重点实验室,宁夏银川 750021)

0 引言

热能储存(Thermal Energy Storage,TES)系统既能克服太阳能供能时的波动性,又可提高能源的利用效率[1]~[3]。使用球状相变储能体作为单罐储热系统的蓄热单元,可有效提高蓄热罐的蓄热效率,同时,球状相变储能体具有比表面积大、易更换和储能密度大等特点,因此,这类填充球状相变储能体的储能系统受到广泛关注[4]。

国内外学者针对填充球状类储能系统的数值模拟和实验做了许多研究。在数值模拟方面,夏莉通过简化模型,建立了二维球形填充床数学模型进行模拟,模拟结果表明,通过等效热熔法可以解决相变效果差的问题[5]。Li对高温堆积床蓄热系统进行了数值模拟,研究了不同直径的球形蓄热单元对堆积床蓄热系统性能的影响,研究结果表明,蓄热单元直径越大,对堆积床蓄热性能的影响越大[6]。任红霞模拟了相同直径蓄热管组成的高温相变蓄热器的蓄热过程,并根据得到的液相率和PCM温度变化云图等数据,提出了新的组合方式,通过数值模拟得到,组合后的蓄热器在蓄热量不变的情况下,有效减少了蓄热时间[7]。在实验研究方面,李培涛以石蜡为相变材料,建立了圆柱形等距螺旋盘管式相变蓄热装置,研究了不同工况下,传热流体对蓄热系统总蓄热量的影响,研究结果表明,增大蓄热器的入口温度和传热流体的质量流量,均可增加蓄热系统的总蓄热量[8]。Karthikeyan搭建了一种应用于低温太阳能空气加热的蓄热器,通过实验发现,影响蓄热器蓄热性能的主要因素为蓄热球直径、传热流体进口处温度和流量[9]。Alam以硝酸钠为相变材料,通过对TES系统的实验研究发现,蓄热器入口处蓄热单元的蓄热时间少于其他位置,并探究了传热流体的质量流量对蓄、放热时间和整个蓄热器压降的影响[10]。

目前,对TES系统的实验研究主要集中在中低温封装式相变材料,而对高温复合相变材料的研究较少。将相变介质与基体材料复合得到的材料称为定形复合相变材料(Form-stable Phase Change Materials,FSPCM),工作温度在500℃以上的定形复合相变材料称为高温定形复合相变材料(以下简称为高温FSPCM)。目前,由于高温FSPCM具备耐腐蚀、热稳定性好和力学性能优良等特点,因此,在制备相变材料方面备受关注[11],[12]。杨俊杰以粉煤灰为基体材料、Al-Si合金粉为相变介质,通过混合烧结法制备了直径为15 mm的球形高温定形复合相变材料(以下简称为蓄热球),蓄热球具有传热表面积大、耐腐蚀性好和易更换等优点,在太阳能热能发电和高温工业余热再利用等方面的应用前景广阔[13],[14]。

本文以文献[13]制备的蓄热球为蓄热单元,填充于自行设计制作的填充床式高温蓄热器中,利用在西安交通大学热流科学实验室的高温空气流动实验台,对该蓄热器的蓄热性能进行研究,分析了不同工况下,蓄热器的蓄热效率和蓄热速率等参数,为更好优化填充床式高温蓄热器提供了实验参考。

1 实验部分

1.1 蓄热球的制备及其参数

以粉煤灰(质量分数为42%)为基体材料、Al-Si合金(质量分数为58%)为相变介质,利用干压法成型,经混合烧结法制成直径为15 mm的蓄热球[13]。蓄热球的密度为2 600 kg/m3,比表面积为235.62 mm2/g。蓄热球实物图见图1,蓄热球的热物性参数由德国耐驰公司生产的STA449F5同步热分析仪测得,蓄热球的热物性参数如表1所示。受仪器测量温度限制,蓄热球的液态比热容是通过非线性最小二乘法估算得到。

图1 蓄热球实物图Fig.1 Physical picture of heat storage ball

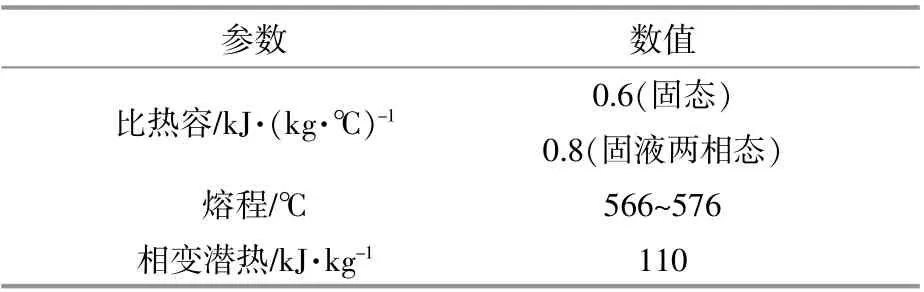

表1 蓄热球的热物性参数Table 1 Thermophysical parameters of heat storage ball

1.2 蓄热器的设计与蓄热系统

实验基于西安交通大学热流科学实验室中高温空气流动实验台的匹配要求,设计了填充床式高温(600~800℃)圆柱形蓄热器,蓄热器的材质为304不锈钢[15]。填充床式高温蓄热器结构尺寸示意图如图2。其中,填充高度为365 mm,该蓄热器共有650个蓄热球,蓄热球孔隙率为0.4;采用厚度为200 mm的硅酸铝棉作为绝缘材料,包裹在蓄热器的外壁上,传热流体为空气。

图2 填充床式高温蓄热器结构尺寸示意图Fig.2 Schematic diagram of regenerator structure size

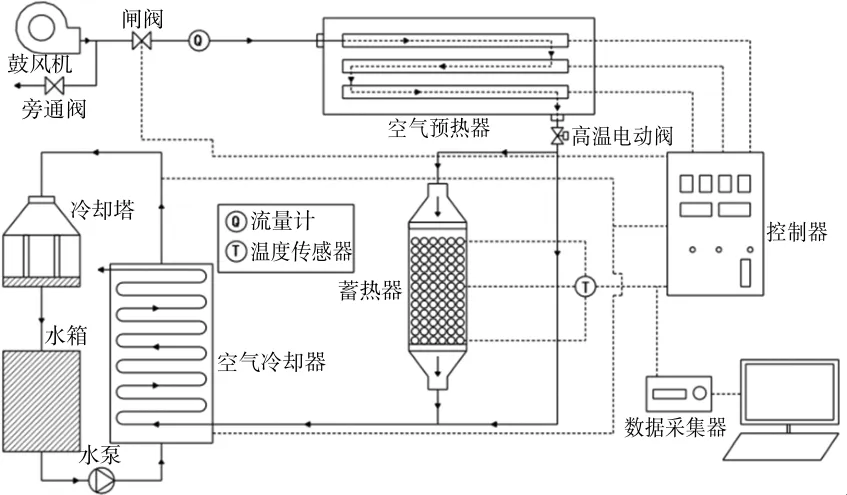

高温空气流动实验台如图3所示。高温空气流动实验台的工作流程:空气进入空气预热器进行加热,并由高温电动阀控制空气流量(不确定度为1.5%);空气温度达到控制器设定温度后,自上而下流经蓄热器;最后,经空气冷却器降温后排出。

图3 高温空气流动实验台示意图Fig.3 Schematic diagram of high temperature air flow test bench

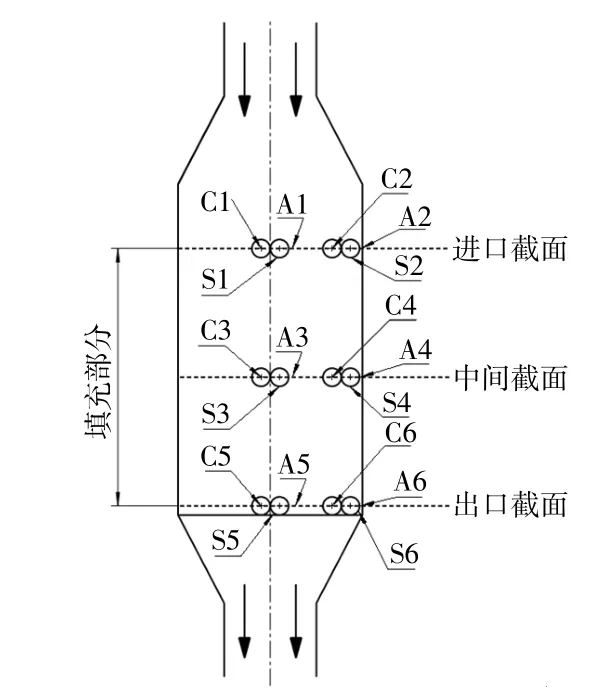

本文利用K型热电偶采集温度,热电偶的型号为WRNK-191;导体直径为1.5 mm,温度为0~800℃,最大允许误差为±2.4℃。蓄热器内分为3个截面,共布置18个测温点。其中,S1~S6用于测量蓄热球表面温度,C1~C6用于测量蓄热球球心温度,A1~A6用于测量空气温度。由于蓄热球具有相变介质分布均匀的特点,因此,在蓄热球表面及中心各布置1个测温点,可精确监控其蓄热行为。热电偶位置分布如图4所示。

图4 热电偶位置分布示意图Fig.4 Schematic diagram of thermocouple position distribution

实验台可安全进行实验的最高温度和流量分别为700℃和260 kg/h。实验参数是基于蓄热球参数设计的。首先,使蓄热器的温度保持在500℃;然后,基于3种不同蓄热器空气进口处温度(610,630℃和650℃)和空气的质量流量(140,200 kg/h和260 kg/h)进行实验,采集各测试点的温度和时间,并进行数据分析。

1.3 蓄热性能评价指标

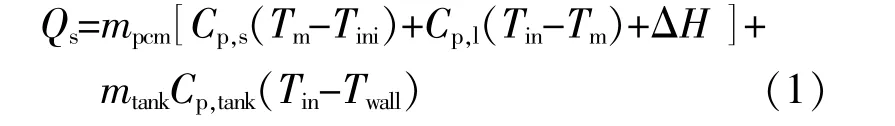

本文采用蓄热器的蓄热量(包括相变材料的潜热、显热蓄热量以及蓄热器罐体的显热蓄热量)、蓄热时间、蓄热速率和蓄热效率等指标对蓄热器蓄热性能进行评价[10]。蓄热器的蓄热量Qs的计算式为

式中:mpcm为相变材料的质量,kg;Cp,s,Cp,l分别为固态、液态相变材料的比热容,kJ/(kg·℃);Tm为相变材料的熔点温度,℃;Tini为蓄热球的初始温度,℃;Tin为蓄热器空气进口处温度,℃;ΔH为相变潜热,kJ/kg;mtank为蓄热器罐体的质量,kg;Cp,tank为蓄热器罐体的比热容,kJ/(kg·℃);Twall为蓄热器壁面的平均温度,℃。

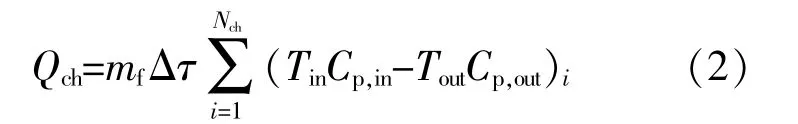

空气传递给蓄热器的热量Qch计算式为

式中:mf为空气的质量流量,kg/h;Δτ为数据采集时间间隔,取5 s;Nch为蓄热过程总的采集点数;Tout为蓄热器的空气出口处空气温度,℃;Cp,in,Cp,out分别为蓄热器空气进、出口处空气平均定压比热容,kJ/(kg·℃)。

蓄热速率指单位时间内蓄热器吸收的热量,蓄热器蓄热速率Pch为

式中:τch为蓄热时间。

τch定义为蓄热器中间位置的进口截面空气温度达到Tm-30℃时的时间作为起始时刻(即A1=546℃),蓄热器中间位置的出口截面空气温度达到Tm+24℃(即A5=600℃)时的时间作为终止时刻,起始时刻与终止时刻间的时间段为蓄热时间。

蓄热效率指蓄热器实际吸收的热量与空气提供给蓄热器的热量的比值。蓄热效率ηch的计算式为

2 结果与讨论

2.1 蓄热器空气进口处温度对蓄热球和空气温度的影响

2.1.1 蓄热器中心纵向蓄热球与空气温度分布

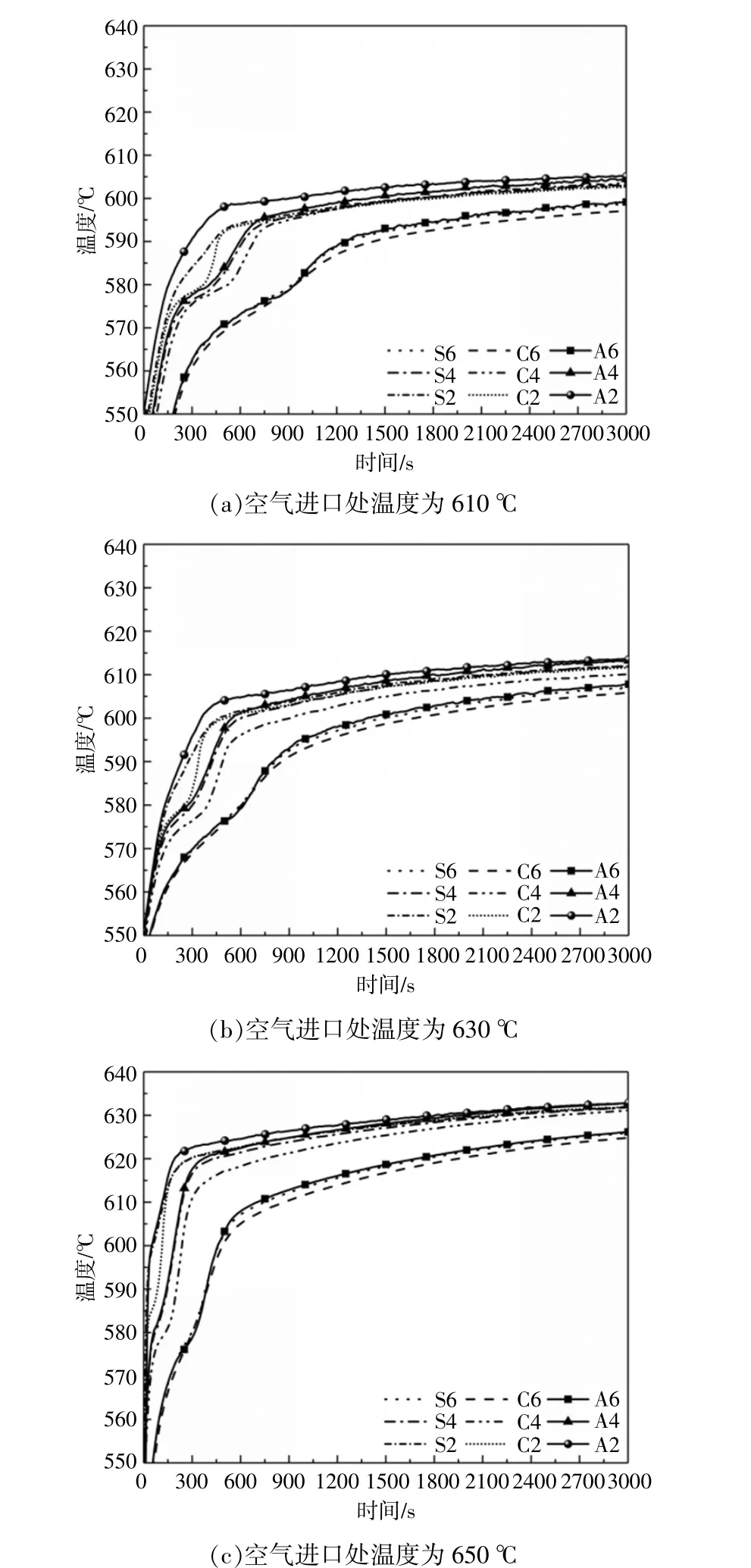

在蓄热过程中,受蓄热器热损失和蓄热球无序堆积导致的阻力的影响,在蓄热器中形成了温度梯度。蓄热球在蓄热过程中依次经历了3个阶段。阶段1:固体显热蓄热阶段,此阶段蓄热球温度曲线斜率与空气一致;阶段2:PCM潜热与粉煤灰颗粒固态显热共同蓄热阶段,此阶段PCM开始熔化吸热,蓄热球温度曲线斜率小于空气;阶段3:PCM液态显热与粉煤灰颗粒固态显热蓄热阶段,此阶段PCM完成吸热,蓄热球温度曲线的斜率与空气一致。由于蓄热器在高温状态下工作时,能够采取的保温措施有限,导致蓄热器持续向环境放热,存在热损失。空气的质量流量为260 kg/h、蓄热器空气进口处温度分别为610,630℃和650℃时,测定蓄热器中心纵向蓄热球与空气温度的变化情况如图5所示。

图5 不同蓄热器空气进口处温度情况下,蓄热器中心纵向蓄热球与空气温度变化Fig.5 Temperature change of longitudinal heat storage ball and air at the center of heat accumulator under different inlet temperatures

由图5可知,蓄热器空气进口处温度越高,温度梯度越大,蓄热器达到稳态后,温度梯度保持不变。在蓄热器空气进口处温度为610℃的条件下,以A1,A3和A5的温度为例,在300 s时,A1与A3的温差为15.1℃,A1与A5的温差为23.3℃,这说明空气温度沿流动方向逐渐降低。中间截面的蓄热球被上下两侧堆积的蓄热球夹在中间,为其提供了保温效果。因此,中间截面球心与空气间的温差最小。

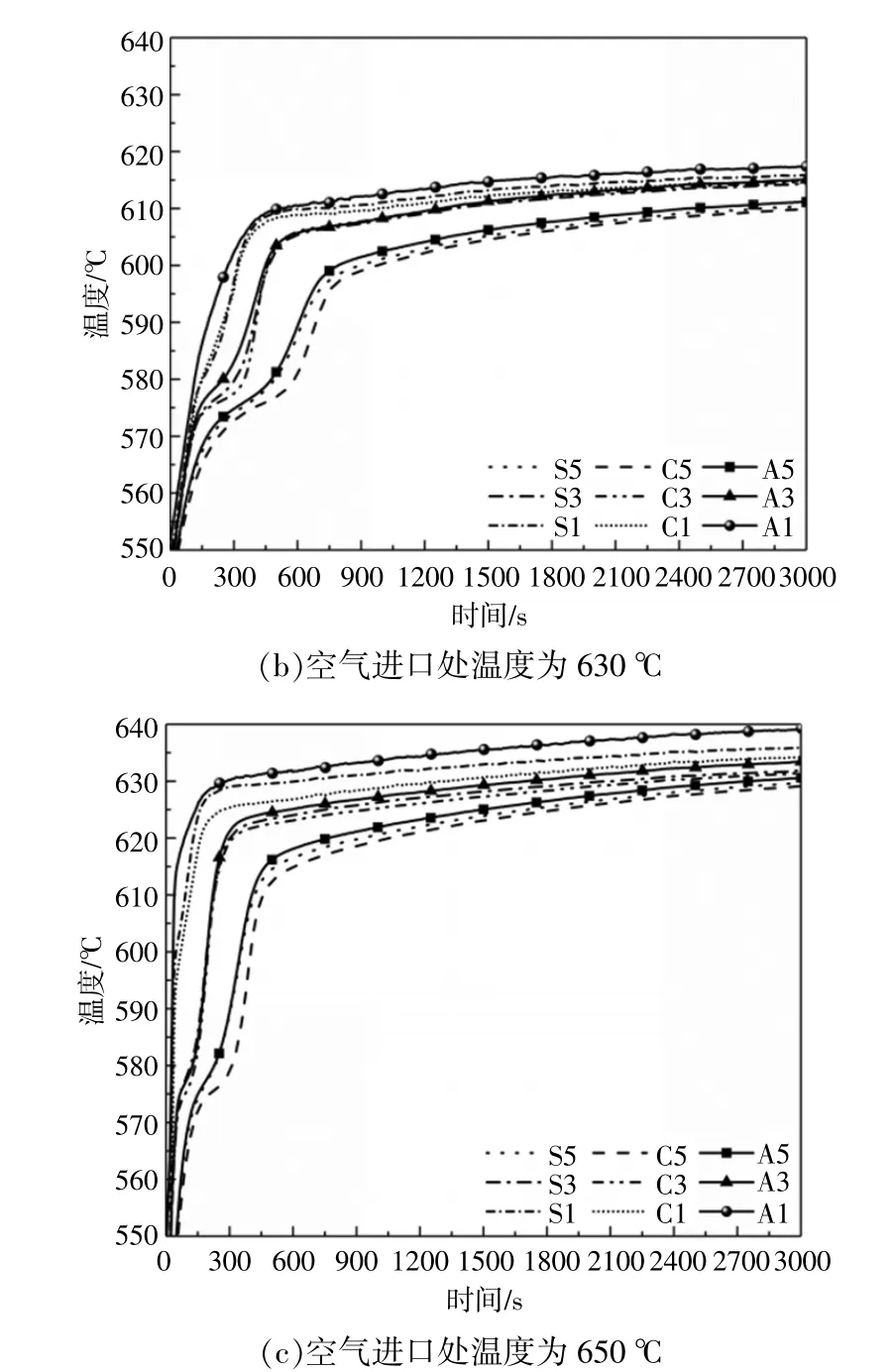

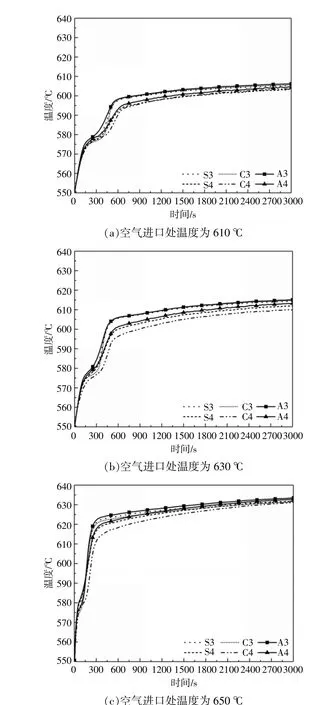

2.1.2 蓄热器边缘纵向蓄热球与空气温度分布

图6为不同蓄热器空气进口处温度条件下,蓄热器边缘纵向蓄热球与空气温度的变化情况。由图可知,在阶段2中的空气进口截面处,蓄热球球心温度的变化趋势更明显,这是因为空气在流经管道时,在近壁面形成了边界层,导致空气的流速和温度在管道中心最大,并沿径向降低,当空气接触进口截面的蓄热球时,未受到阻力影响,同时空气在边缘处的流速和温度小于蓄热器中心处,这延长了空气在球心处的换热过程,因此,蓄热球球心温度曲线的斜率变化大于球表面和空气[16]。

图6 不同蓄热器空气进口处温度条件下蓄热器边缘纵向蓄热球与空气温度的变化情况Fig.6 Temperature change of longitudinal heat storage ball and air at the edge of regenerator under different inlet temperatures

2.1.3 蓄热器中间截面径向蓄热球与空气温度分布

图7为不同蓄热器空气进口处温度条件下,蓄热器中间截面径向蓄热球与空气温度的变化情况。

图7 不同蓄热器空气进口处温度条件下,蓄热器中间截面径向蓄热球与空气温度的变化情况Fig.7 Radiation of regenerative heat storage ball and air at the middle section of regenerator under different inlet temperatures

由图7可知,蓄热球在蓄热器中心的温度始终高于边缘处,这是因为在中间截面处的蓄热器中心的孔隙率小于边缘处,导致空气在边缘处的阻力较小、流速较大,从而加强了空气与壁面的换热效果,增加了热损失,因此,边缘处蓄热球的温度较低,延长了蓄热时间,使蓄热球在蓄热器中心的温度始终高于边缘处[17]。

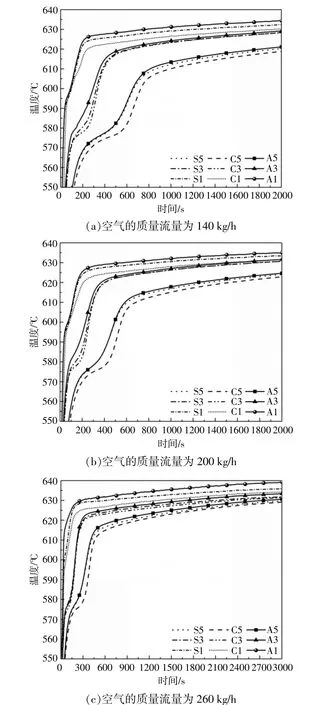

2.2 质量流量对蓄热球与空气温度曲线的影响

蓄热器空气进口处温度为650℃、空气的质量流量分别为140,200,260 kg/h时,蓄热器中心纵向蓄热球和空气的温度变化情况如图8所示。

图8 不同质量流量条件下蓄热器中心纵向蓄热球和空气温度的变化情况Fig.8 Temperature change of longitudinal regenerator ball and air of central axis of regenerator under different mass flow

由图8可知,空气的质量流量越大,蓄热器达到热平衡的时间越短,出口截面的温度越高,在2 000 s时,出口截面温度分别为621.1,624.7℃和627.4 ℃。

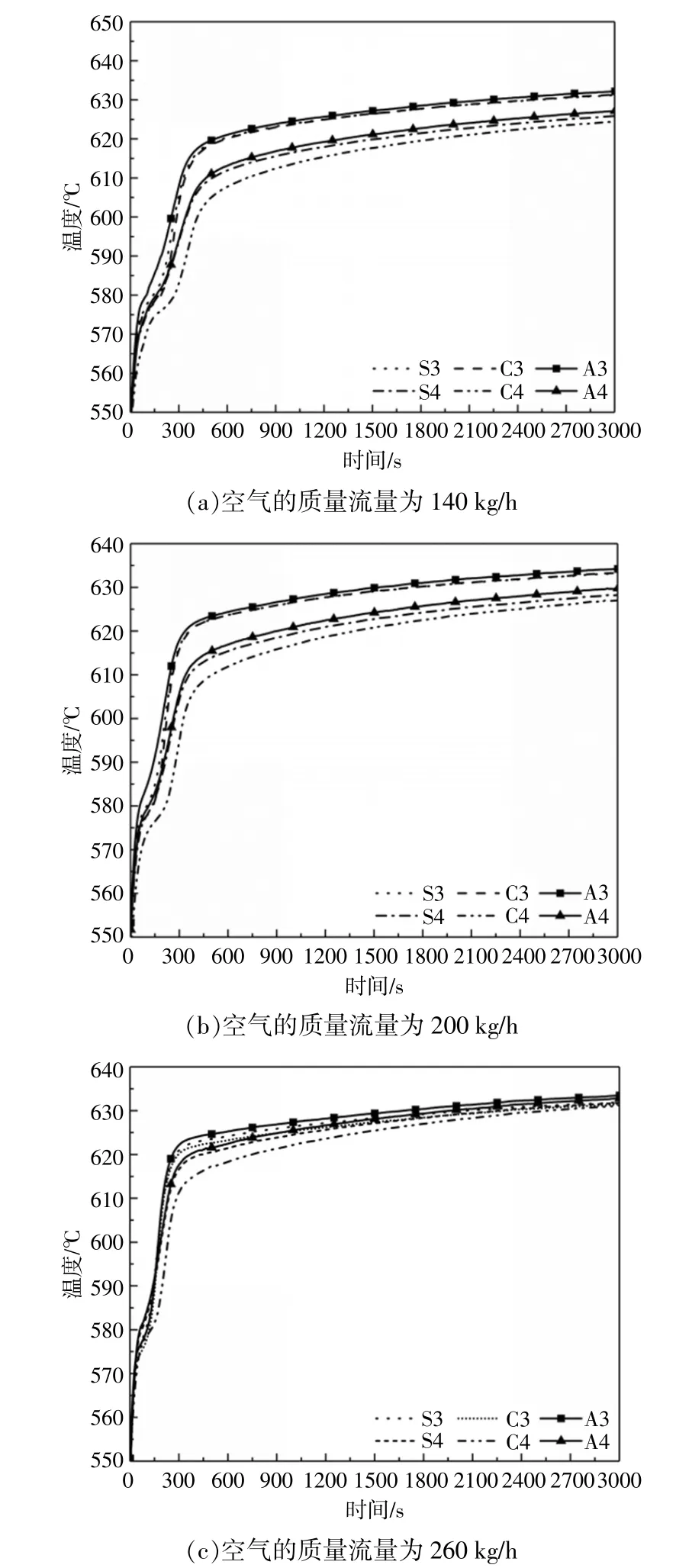

图9为不同空气质量流量条件下蓄热器中部截面径向蓄热球与空气温度的变化情况。

图9 不同质量流量条件下蓄热器中间截面径向蓄热球与空气温度的变化情况Fig.9 Temperature change of radial regenerator ball in the middle section of regenerator under different mass flow

由图9可知:空气的质量流量越大,蓄热器达到热平衡所用的时间越少;蓄热球温度曲线的变化趋势与空气一致,这说明在蓄热过程中,空气的质量流量对蓄热器温度的影响小于蓄热器空气进口处温度。

2.3 空气温度与流量对蓄热器蓄热性能的影响

基于不同工况下蓄热球与空气温度的变化情况,对蓄热器中间截面的蓄热球(S3和C3)的数据进行了研究,根据研究结果探究蓄热器空气进口处温度和空气的质量流量对蓄热器蓄热性能的影响。蓄热器空气进口处温度不同时蓄热器的蓄热性能如表2所示。

表2 蓄热器空气进口处温度不同时蓄热器的蓄热性能Table 2 Heat storage performance of heat accumulators at different inlet temperatures

由表2可知,蓄热器空气进口处温度越高,蓄热器的蓄热速率、蓄热效率和蓄热球的显热蓄热量越高,这是因为空气与蓄热球间的温差随着蓄热器空气进口处温度的升高而升高,从而加强了换热效果,缩短了蓄热时间导致的。蓄热器空气进口处温度由610℃升高至650℃时,蓄热器的蓄热速率、蓄热效率和蓄热球的显热蓄热量分别提高了335.1%,21.3%,27.2%。

质量流量不同时蓄热器的蓄热性能如表3所示。

表3 质量流量不同时蓄热器的蓄热性能Table 3 Heat storage performance of heat accumulator under different mass flow

由表3可知,空气的质量流量越高,蓄热器的蓄热速率和蓄热球的显热蓄热量越大。空气的质量流量从140 kg/h增至260 kg/h时,蓄热器的蓄热速率和蓄热球的显热蓄热量分别提升了84.5%和15.2%。空气质量流量的增加使蓄热器空气出口处温度升高,导致流经蓄热器时,空气的流动损失和散热损失增大,蓄热效率随之下降,蓄热效率降低了4.9%。

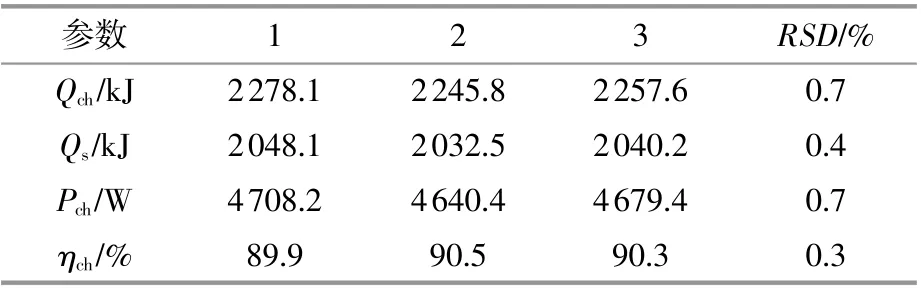

由于实验仪器导致的测量误差会影响蓄热评价指标的计算结果,因此,在蓄热器空气进口处温度为650℃、空气的质量流量为260 kg/h的条件下,进行了3次实验,并采集实验数据;然后,通过实验数据计算各参数的相对标准偏差(RSD)。表4为同一工况下蓄热性能参数的计算结果。

表4 同一工况下蓄热性能参数的计算结果Table 4 Calculation results of heat storage performance parameters under the same working conditions

通过对3次实验数据进行计算发现,各参数的RSD<2%,这说明根据实验数据计算得到的结果具有可靠性。

3 结论

本文以球形硅铝合金/粉煤灰基高温定形复合相变材料为蓄热单元,设计制作了填充床式高温(600~800℃)蓄热器,利用高温空气流动实验台研究了蓄热器的蓄热性能,结论如下。

①空气的质量流量不变时,蓄热器空气进口处温度越高,蓄热器的蓄热速率越大。蓄热器空气进口处温度从610℃升高至650℃时,蓄热器的蓄热速率提高了3倍多,蓄热效率提高了21.3%。

②蓄热器空气进口处温度不变时,空气的质量流量越大,蓄热器的蓄热速率越大,质量流量从140 kg/h增大至260 kg/h时,蓄热器的蓄热速率增加了84.5%,但蓄热效率下降了4.9%。

③增大空气的质量流量可以增加蓄热器的热损失,降低蓄热效率并增加能耗,因此,研究这类蓄热器时,质量流量的选择应综合考虑蓄热器的蓄热速率和蓄热效率。此外,改变蓄热器空气进口处温度可以更好地改善蓄热器的蓄热性能。