轮胎生产企业蒸汽蓄热器的选型设计与使用

2024-01-09王其营曲彦民王善河

王其营 ,曲彦民 ,王善河

(1.中策橡胶(天津)有限公司,天津 300452 ;2.山东岱星金属设备有限公司,山东 泰安 271000)

蒸汽流量、压力和温度等参数的稳定性对轮胎硫化过程中的产品质量影响较大。无论是企业自备锅炉生产蒸汽还是购买蒸汽(以下统称为汽源),都不可避免遇到蒸汽流量、压力和温度的波动,甚至出现供汽故障。为了减少汽源蒸汽流量、压力和温度波动对轮胎生产的影响,也为了避免或减少汽源短期故障对生产造成的损失,可以在汽源与用汽单元/ 单位之间安装一套蒸汽蓄热器,上述问题就会避免或在一定程度上减少影响和损失。本文根据笔者多年的实践经验,就蒸汽蓄热器的工作原理、结构组成、装用要求等进行简要阐述,同时对蒸汽蓄热器的选型依据、结构设计及在实际使用过程中的作用和效益等进行详细介绍,供同行参考。

1 蒸汽蓄热器的综合介绍

我国对蒸汽蓄热器的研究自20 世纪60 年代开始,并在20 世纪80 年代从日本全套引进较为先进的设计和制造技术。经过持续消化、吸收、改进、优化和提高,我国蒸汽蓄热器技术日趋完善。但是由于国内大多数蒸汽供应和使用单位/ 企业对蒸汽蓄热器技术不是完全了解,导致蒸汽蓄热器的使用在国内特别是在轮胎生产企业并不是很普遍,使蒸汽蓄热器的作用没有得到充分发挥,让蒸汽蓄热器出现“ 明珠蒙尘” 的现象。

1.1 蒸汽蓄热器的工作原理和使用流程

(1)蒸汽蓄热器的工作原理和作用简述

汽源进入蓄热器,利用筒体内水的蓄热能力, 将蒸汽中的热能以高压饱和水的形式储存起来(即为充热过程);在蒸汽需求量增加时,高压饱和水瞬间转化为高压过热水并发生“闪蒸”,产生大量的饱和蒸汽(即为放热过程)。通过不断地充热与放热,实现蒸汽供应系统短时的尖峰和低谷负荷的调节和平衡,保证尖峰时供汽的稳定性。

蒸汽蓄热器通过持续的充热和放热,可以稳定汽源的压力、温度和流量,在满足供汽要求的前提下,减少汽源的初始投资,降低能源消耗。因此,蒸汽蓄热器特别适合于汽量波动较大、压力和温度有不同需求的用汽单元或企业。

(2)蒸汽蓄热器使用过程介绍

利用无头除氧器将软化水除氧并加热至100 ℃左右,输送至蒸汽蓄热器筒体中储存;对于容积较小的筒体,可以直接注入软化水或除氧水。进入蓄热器筒体的水位要适宜,一般情况下,初始水位(或下限水位)约占蓄热器筒体总容积的70%,上限水位约占蓄热器筒体总容积的90% ;利用水位下限和上限控制供水泵的启停,以保证水位满足蒸汽蓄热器的要求。蓄热器筒体的水位不宜过高,以免蓄热器筒体上方的饱和汽空间太小,导致从蓄热器输出的饱和蒸汽含水量过高;当然,水位也不能过低,以免蓄热器筒体下方的饱和水空间不足,在蒸汽需求量增加时,没有足够的饱和水转化为饱和蒸汽,从而降低蒸汽蓄热器的蓄热效果。故注入蓄热器筒体内的软化水既是蒸汽和水进行热交换的介质,也是蓄存热能的载体。

将压力和温度较高但是稳定性较差的蒸汽通入蓄热器筒体内的水中,水的温度和压力都会升高;利用水的蓄热能力, 将蒸汽中的热能以高压饱和水的形式储存起来。如果汽源是温度和压力较高的过热蒸汽,由于其焓值较高,储存的热能也较高,需要补充的软化水就多,蒸汽蓄热器的蓄热效果就会比较明显;如果汽源是温度和压力较低的饱和蒸汽,由于其焓值较低,储存的热能较少,需要补充的软化水就少,甚至由于饱和蒸汽含水量高而出现溢水现象,蒸汽蓄热器的蓄热效果就会降低。

在蒸汽需求平稳时(即汽源供应的蒸汽与需求量接近),蓄热器筒体内的高压饱和水处于平衡状态,蓄热器筒体相当于分汽缸,蒸汽会稳定输出;在蒸汽需求量小时(即汽源供应的蒸汽量大于需求量),蒸汽进入蓄热器筒体后,除正常输出的部分外,多余的蒸汽热能加热蓄热器筒体内的软化水,使之成为高压饱和水,这个过程称之为蒸汽蓄热器的充热过程;在需求量增加时(即汽源供应的蒸汽量小于需求量),汽源正常供应的蒸汽量无法满足使用要求,导致蓄热器筒体内的压力瞬间下降,这时蓄热器筒体内的高压饱和水瞬间转化为高压过热水,并立即沸腾,发生“ 闪蒸”,产生大量的饱和蒸汽,弥补汽源供应量的不足,满足蒸汽需求量的增加,这个过程则称之为蓄热器的放热过程。

蒸汽蓄热器在工作过程中的蓄热和放热主要是依靠蓄热器内部的工作压力变化而进行的。当蒸汽蓄热器的容积一定时,其蓄热量由容积内的最高压力(蓄热过程终止时的压力)和放热压力(放热过程终止时的压力)之差决定。该压力差决定了蓄热器的蓄热能力,压力变化范围越大,蓄热量也越大;反之,该压力差越小,蓄热量就会越小。

在安装、使用蒸汽蓄热器以后,如果汽源出现短时的故障,可以利用蒸汽蓄热器放热过程中转化的蒸汽提供故障期内的修复时间或因供汽故障而需要紧急处理的时间,减少故障损失和影响;当然,如果故障时间较长,在蒸汽蓄热器完成放热过程后,也不能再提供多余的蒸汽。

1.2 蒸汽蓄热器的结构

蒸汽蓄热器不是一个单体设备,而是一套完整的新型、节能、高效蒸汽管网设备。一套完整的蒸汽蓄热器一般包括汽源、高压分汽缸、进汽自动调节阀、止回阀、补水系统(包括软化水水箱/ 源、除氧器、补水泵及需要的控制装置)、蒸汽蓄热器筒体以及排汽自动调节阀、止回阀、低压分汽缸、固定支架、滚动支架、蒸汽喷头、循环筒、水位计、排水阀等附属装置。

汽源的特性决定蒸汽蓄热器的设计参数和使用要求。高压分汽缸、进汽自动调节阀、止回阀是蒸汽进入蓄热器之前的配套设施,可以有效控制蒸汽的分配和压力调整,并防止蓄热器内的蒸汽串回汽源系统。

补水系统的配置会根据蒸汽蓄热器容积的大小有明显的区别,一般容积较小的蒸汽蓄热器的补水系统只有软化水水箱/ 源、补水泵及相应的控制装置;而容积较大的蒸汽蓄热器则配备专用的除氧器,将进入蓄热器的软化水先除氧、加热再输送到蓄热器筒体内,这样可以避免常温软化水与蒸汽温差太大而造成蓄热器筒体震动,同时可以缩短蒸汽加热软化水成为高压饱和水的时间,确保从蓄热器出来的蒸汽质量满足工艺要求。

蒸汽蓄热器筒体一般是钢制圆柱形压力容器,内部装有单排或双排布置的充蒸汽管,蒸汽管末端装有蒸汽喷嘴( 蒸汽蓄热器的核心部件) 和喷嘴循环筒。蒸汽通过蒸汽管进入蓄热器时,蒸汽通过喷嘴的喷射迅速溶于水, 达到蓄热目的。蒸汽蓄热器的蓄热能力主要取决于喷嘴的喷射形式或蒸汽溶于水的速率大小,喷嘴所喷出高压蒸汽的速度越快, 其蓄热能力越强;反之,喷嘴所喷出高压蒸汽的速度越慢, 则蓄热能力就会降低。出汽口处一般都设置集汽装置和百叶窗式汽水分离装置,可以有效防止蒸汽带水,使蒸汽蓄热器能够产生质量更好的干饱和蒸汽。由于蒸汽蓄热器筒体内温度较高,筒体外部必须妥善保温,保温层表面温度不超过50 ℃,并采取适当的防水措施。

排汽自动调节阀、止回阀、低压分汽缸、水位计、排水阀等附属装置可以满足蓄热器的自动控制。蓄热器的筒体由固定支架和滚动支架支撑,可以在蓄热器筒体产生位移时能回归原位,避免出现筒体或支架拉伸,确保安全。

蒸汽蓄热器有立式和卧式两种结构,通常安装在汽源与用汽单位之间,室内、室外均可安装。卧式蓄热器的蒸发面积大,安装检修方便,对强度和稳定性要求较低;目前卧式蓄热器的应用较广,但是缺点是占地面积较大。立式蓄热器的优缺点与卧式蓄热器相反,虽然占地面积小,但是蒸发面积也较小,检修不方便,对强度和稳定性要求较高。

1.3 装用蒸汽蓄热器的基本技术要求

对于蒸汽蓄热器的装用条件,一般考虑以下一个或几方面的因素:

(1)汽源供应蒸汽的流量、压力、温度变化较大,甚至有短时的断供,装用蒸汽蓄热器可以实现连续、稳定地供汽。

(2)用汽负荷频繁变化,而且这种变化具有一定的周期性,并且最大负荷和最小负荷交替出现。特别是瞬间用汽量较大而平均负荷较小的用汽单元,装用容积适宜的蒸汽蓄热器更为有利,可以在满足用汽要求的前提下减少初始投资。

(3)在使用蒸汽时,对蒸汽压力和温度要求较高,不能出现压力和温度的频繁波动。通过装用蒸汽蓄热器,可以稳定蒸汽的压力和温度;而且可以通过蒸汽蓄热器,提供压力和温度不同的蒸汽,满足实际需要。

(4)汽源压力必须高于部分或全部用汽单元所需要的蒸汽压力,而且压差越大,储存一定蒸汽量的蒸汽蓄热器筒体的容积就越小。

(5)汽源的供汽能力必须大于该用汽单元一昼夜的平均用汽负荷。

(6)对于间歇用汽单元比较有利,通过蒸汽蓄热器的蓄热和放热,可以避免蒸汽压力和流量出现频繁变化。

(7)蒸汽蓄热器必须有适宜的安装场地,不能影响周围的安全、消防及物流等。如果原有供热系统改造,遇到场地受限,可以考虑将蒸汽蓄热器采用钢结构架空设置。

2 蒸汽蓄热器的选型和设计

根据上述对蒸汽蓄热器的综合介绍可以看出,蒸汽蓄热器严格而言是一种非标准设备,需要根据汽源参数、安装条件、蒸汽使用要求等实际情况进行个性化选型和设计。只有把相关因素都考虑周全,设计尽量合理,安装位置和方法科学,使用和维护到位,才能充分发挥蒸汽蓄热器的作用。

下面以A 轮胎公司蒸汽蓄热器的选型和设计为例进行介绍。

2.1 蒸汽产、用现状

A 轮胎公司蒸汽使用现状如下:

(1)汽源及参数

汽源为两台燃气锅炉,锅炉运行最大出汽量330 t/24 h,压力2.0 MPa,温度220 ℃。

(2)蒸汽用途及使用参数

A 轮胎公司蒸汽用途主要有四类:

一是用于氮气硫化的高压蒸汽,压力在1.6 MPa左右。根据氮气硫化特点,只是在氮气充内压前使用,时间较短(每个硫化周期充高压蒸汽的时间约为10~15 min),故用于氮气硫化的高压蒸汽占总蒸汽量的比例较小。

二是用于轮胎硫化工序除氧加热器的蒸汽,压力在0.8 MPa 左右。在正常情况下(指不出现内压泄漏、串水等现象),用于除氧加热器的蒸汽量相对稳定,但会随着硫化产量变化而出现一定的波动;但是如果出现内压泄漏或串水现象,为保证内压水温度和水位,会集中补水,则蒸汽用量会增加。

三是用于硫化机、硫化罐等设备的外温蒸汽,压力在0.4 MPa 左右。外温蒸汽的用量较大,而且随着产量增加而增加,特别是出现胎坯集中装模、升温时蒸汽用量波动更大;如果出现硫化罐或硫化机锅口盘根漏汽,其用汽量会出现瞬间飙升。

四是用于采暖、洗浴等生活用汽,压力在0.4 MPa 以下。该用途蒸汽用量较少,相对比较稳定,可以用回汽或高温凝结水代替。

2.2 设计依据

根据A 轮胎公司蒸汽生产、使用现状分析,符合装用蒸汽蓄热器的条件:

(1)锅炉出口压力高于全部用汽单元所需要的蒸汽压力,且用汽单元与锅炉生产蒸汽存在较大的压差比,并有不同压力的要求。

(2)锅炉的供汽能力大于公司全部用汽单元一昼夜的平均用汽负荷。

(3)轮胎生产的特点存在用汽负荷出现周期性变化,且最大负荷和最小负荷交替出现,导致整个供汽系统运行不平稳。

(4)对于局部用汽单元的压力和温度要求较高(主要是硫化工序),单独通过锅炉控制,不易达到使用要求。

如果装用一套蒸汽蓄热器,可以起到对汽源的削峰添谷作用,不但可以消除上述不利因素,并在一定程度上节约能源,减少浪费,有利于锅炉的平稳运行,使整个蒸汽系统处于相对平稳状态。

2.3 蒸汽蓄热量的确定

根据A 轮胎公司锅炉最大产汽量可知,公司平均每小时的最大用汽量为:

330 t/24 h=13.75 t/h,则可以确定蓄热器最大蓄热量为13.75 t/h。当生产处于低谷、用汽量最小时,可以有足够的充热时间;当生产量加大、用汽量达到高峰时,可以通过蓄热器放热输出蒸汽,满足高峰用汽要求。

2.4 蓄热器体积计算

(1)蓄热器容积的计算

蒸汽蓄热器容积的大小主要与蓄热器的最大蓄热量以及蓄热器的运行压力有关。蒸汽蓄热器的容积计算公式为:

V=G/g.η.ξ

其中:

V— 蒸汽蓄热器的容积,单位m3;

G— 蓄热需要的蒸汽量,单位kg ;

g— 单位水体积蓄热量,单位kg( 蒸汽) / m3;

η— 蓄热器热效率,无量纲;

ξ— 蓄热器充水系数,无量纲。

蒸汽蓄热器以蒸汽状态放出热量,必须要有一定的蒸发面积和容汽空间,以防止蒸汽中严重带水或吊水现象的发生,保证输入管道和用汽设备的安全运行。充水系数是指蓄热器内水容积占总容积的百分数,一般取为0.7~0.9。但充水系数值取小时,会使蓄热器计算体积增大,增加投资;充水系数值取大时,又可能造成蒸汽严重带水或吊水现象,因此根据国内安装的蒸汽蓄热器实际运行充水系数一般确定为0.85~0.9。

(2)单位水容积蓄热量计算

蒸汽蓄热器水空间单位水容积蓄热量与充热、放热压差成正比。压差大时,蓄热器单位水容积蓄热量相应增大;压差小时,单位水容积蓄热量相应减少。根据汽源工作压力及恒定供汽压力的要求,可确定蒸汽蓄热器充热及放热压力为:

充热压力= 汽源输入压力— 汽源至蓄热器喷嘴出口的管系阻力;

放热压力= 用户最低要求压力+ 蓄热器至用户的管系阻力;

蒸汽蓄热器进口及出口管系阻力一般取0.05 MPa。

(3)蒸汽蓄热器体积计算

按照上述分析,A 轮胎公司蒸汽蓄热器最大蓄热量Qmax=13.75 t,充热压力2.0 MPa,放热压力0.4 MPa,通过计算得出单位水体积蓄热量g=125 kg( 蒸汽)/m3,充水系数ξ选为0.9,蓄热器热效率η一般确定为0.99,代入上述公式计算出蓄热器总体积V=122.5 m3,经过圆整,确定为V=130 m3。

(4)蒸汽蓄热器外形尺寸确定

根据卧式容器的内容积及长度限制,容积为130 m3的蒸汽蓄热器,如果是单台制造,蓄热器的尺寸为直径Φ3 000 mm、总长度为19 100 mm。由于A 轮胎公司目前确定的安装空间为长12 000 mm、宽11 000 mm,无法安装单台容积为130 m3的蒸汽蓄热器。

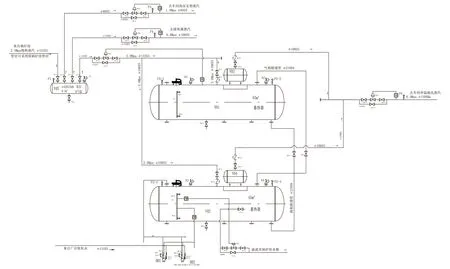

为此,根据该公司安装空间,推荐使用两台蒸汽蓄热器串联,单台尺寸为Φ2 800×11 000,其容积之和接近130 m3。在满足使用要求的前提下,还可以方便运输和安装。两台蒸汽蓄热器串联布局如图1 所示。

图1 两台蒸汽蓄热器串联布局图

2.5 蓄热器管径设计计算

(1)主蒸汽至V1阀前管径计算

根据上图所示,Qmax=13.75 t/h,计算得出管道直径为114 mm ,为此,可选DN125 管道即可满足使用要求。也可以采用目前锅炉出汽管直径,其最大蒸汽流量会有一定的富裕。

(2)蒸汽蓄热器V1阀口径确定

根据Qmax=13.75 t/h,计算得出DN125 管道能满足要求,则V1阀门可以采用PN2.5 DN125 ;也可以采用目前锅炉出汽管直径相匹配的阀门,同样可以满足使用要求。

(3)蓄热器V2阀口径确定

根据Qmax=13.75 t/h, 计算得出管道直径为161 mm 管道能满足要求, 圆整后V2阀采用PN1.6 DN200。

(4)蓄热器V2阀后管径确定

根据Qmax=13.75 t/h,计算得出管道直径为161 mm,采用DN200 管道能满足要求。

2.6 蒸汽蓄热器系统设计

(1)设备基本配置

蒸汽蓄热器是一个卧式容器,顶部设集汽包、人孔,底部设固定支座和滑动支座各一只;内部装设充热装置,配置水位计、压力表、温度计;设有蒸汽入口、蒸汽出口,进水、放水、排污、放气及安全阀接管等。

顶部集汽包出口设汽水分离装置,以保证出汽不带水和蒸汽冷凝时水的回流。蒸汽蓄热器的充热装置是由蒸汽分配管和若干喷嘴组组成,每组喷嘴有一只循环导流筒和一组喷嘴。充热时蒸汽在喷嘴中将压能转变为动能喷入水中,与水混合提高水温;由于循环导流筒的作用,低温水由循环筒下部进入,被加热的热水从循环筒上部流出,水在每组加热喷嘴周围流动,使水均匀加热。

(1)蒸汽蓄热器的联接方式

蒸汽蓄热器的联接分为并联和串联两种。并联系统蓄热器进汽管与放汽管相联通,高压蒸汽可直接通过自动调节阀组流入低压供汽管系;串联系统高压蒸汽必须经过蓄热器再流入低压供汽管系。并联系统是常用的方式,串联系统适用于脉冲式间断用汽的供热系统或者蓄热器兼作减温器使用的场合。本方案采用串联方式。

(2)蒸汽蓄热器的进水、放水

蒸汽蓄热器初期使用时,必须向蓄热器中灌入一定量的软化水或除氧水。饱和蒸汽供汽系统的蓄热器,由于低压蒸汽的汽化潜热高于高压蒸汽汽化潜热,经过一个充热和放热过程,蓄热器水位会升高,因此蓄热器在运行过程中须定期放水。蓄热器放出的是高温热水,应接入锅炉房除氧水箱或锅炉给水箱中回收利用。

在过热蒸汽供汽系统中,进入蓄热器是过热蒸汽,随着充热和放热过程,蓄热器中水位会降低,必须向蓄热器补水。其补水可从锅炉房给水系统接入。

(4)止回阀及阀组的设置

为使蒸汽蓄热器能自动有效地进行蓄热和放热,在蓄热器进汽管、并联系统放汽管上及进水管上必须设置止回阀。在进汽管设置止回阀,可以防止蓄热器中热水倒流进入进汽管产生水击事故;在并联系统放汽管上设置止回阀,可以防止充热时蒸汽倒流进入蓄热器汽空间,保证蓄热器充热完善;在蓄热器进水管设置止回阀,可以防止蓄热器中热水倒流进入供水系统。

蒸汽蓄热器出口阀组,可以保证蓄热器出口压力恒定,满足用户对蒸汽的压力要求。

(5)蒸汽蓄热器的自动控制

蒸汽蓄热器的自动控制主要是对于系统压力、温度、液位、流量等参数的控制。

压力参数:通过配备压力变送器,分别对锅炉出口、V2阀后及蓄热器本体压力进行自动控制。当用户用汽负荷发生波动时,V2阀后压力控制信号反馈并自动调节V2阀组,保证蓄热器出口压力恒定,满足用户的压力要求。

温度参数:配置PT100 铂热电阻,分别对蓄热器本体高、中、低及蒸汽进出管路进行温度监控。

蓄热器液位:配置平衡容器和液位变送器,当蓄热器内液位发生变化时,其内部压力发生变化,在与蓄热器本体相连的平衡容器内压力信号得到放大,通过液位变送器对本体内的液位进行连续监控。

流量参数:在蒸汽的进出口管路上设有智能型涡街流量计,通过变送器对出口蒸汽流量进行采集及累计。如果锅炉及各用汽设备已经装有流量计,则无需再加设。

除此之外,设备本体还配备就地压力表和耐高温的磁翻柱液面计。以上所有参数通过输入扩展模块和PLC 进行编程,存储到CPU 中央处理器,再通过输出扩展模块传送到触摸屏,通过人机界面进行显示和控制,并可以上传到上位机。

(6)蓄热器的应急处理

在蓄热器进出口阀组之间设置旁通供汽管路,防止突发事故造成调节阀不能正常使用,以保证用户的正常供汽要求。

(7)蓄热器筒体及管路保温

蓄热器筒体保温采用内外层两种,内层采用高密度岩棉保温板,厚150 mm;外层为聚氨酯整体冷保温,厚度50 mm,外壳衬0.5 mm 铝板。管路及阀门为岩棉管保温,厚150 mm,外壳衬0.5 mm 铝板。保温后,保温层表面温度不高于50 ℃。

2.7 蒸汽蓄热器设计、制造、试验和验收标准

有关蒸汽蓄热器设计、制造、试验和验收的标准有:

GB/T150.1~150.4—2011 《压力容器》;

TSG 21-2016《固定式压力容器安全技术监察规程》;

NB/T 47042-2014 《卧式容器》;

NB/T47015-2017《压力容器焊接规程》;

GB/T8163—2018《输送流体用无缝钢管》;

NB/T47018.2-2017《碳钢焊条》;

GB713—2014《锅炉及压力容器用钢板》;

NB/T47013-2015《承压设备无损检测》;

NB/T47008-2010《压力容器用锻件》等。

2.8 单台蒸汽蓄热器主要技术参数

根据上述分析,单台蒸汽蓄热器的主要技术参数确定如下:

工作压力:1.5 MPa ;

设计压力:2.0 MPa ;

工作温度:198.2 ℃;

设计温度:214.96 ℃;

工作介质:饱和蒸汽;

单台容积:65 m3,双台运行为65 m3×2 台;

主要受压元件材质:Q345R, 内部蒸汽喷嘴采用不锈钢;

设备外形尺寸:双台运行尺寸为DN2 800×11 100 ;

壳体厚度:筒体24 mm,封头24 mm ;

设备净重:两台净重 约44 000 kg(不含平台扶梯及保温层);

设备运行荷重:约计174 000 kg ;

V1、V2阀控制方式:气动调节控制;

蓄热器补水控制方式:自动位式控制。

3 蒸汽蓄热器的作用和效益分析

以上述A 轮胎公司蒸汽蓄热器的运行分析蓄热器的作用以及经济效益。

3.1 对汽源质量的提升作用

蒸汽从燃气锅炉进入蒸汽蓄热器,经过蓄热器的充热、放热作用,蓄热器所排出蒸汽的压力和温度稳定;而且由于蓄热器的储能作用,可以在蒸汽使用单元出现集中用汽时,也不会因为瞬间用汽量的增加而导致系统蒸汽压力和温度的波动,对提高供气系统的稳定性、保证产品质量大有裨益。

3.2 蒸汽蓄热器的节能作用

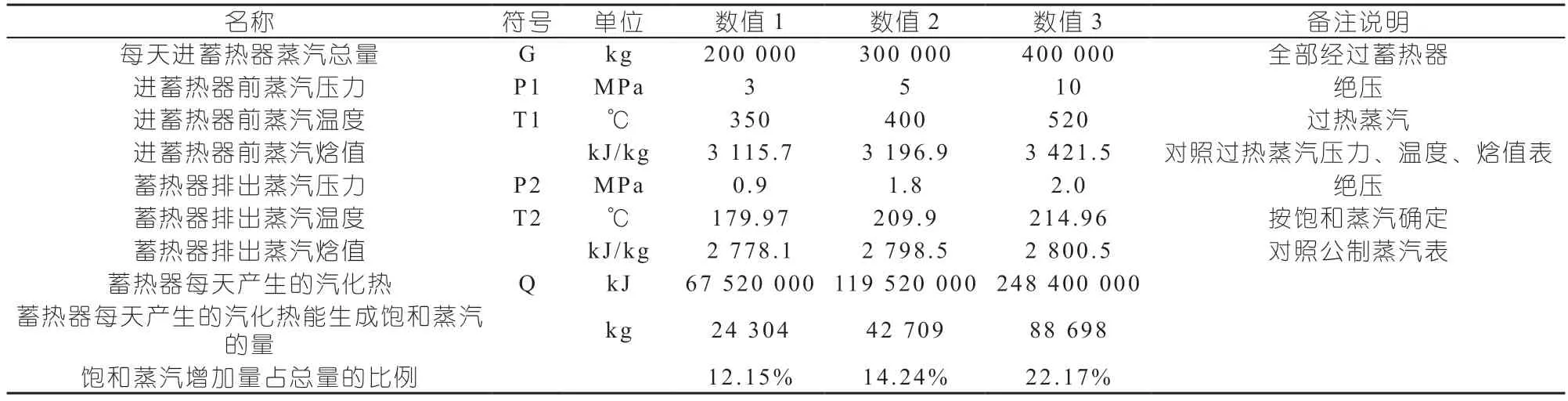

按照上述技术参数,对饱和蒸汽通过蓄热器的汽化热进行计算,详见表1。其中,表1 中数据1 为A轮胎公司蒸汽蓄热器的汽化热,数据2、数据3 为相对应的数据。

表1 饱和蒸汽通过蓄热器的汽化热计算

由表1 可以看出,饱和蒸汽通过蓄热器后,由于其蒸汽焓值较低,产生的汽化热较少,生成低压蒸汽的数量就较少,增加量不足进入蓄热器总量的1% ;但是通过蓄热器的吸热、放热过程,输出的低压饱和蒸汽的压力和温度会相对稳定,对保证生产工艺的稳定具有较大的帮助。

如果进入蓄热器之前的蒸汽为过热蒸汽,由于过热蒸汽的温度高,蒸汽焓值也高,则其汽化热产生的效益更为明显,详见表2。

表2 过热蒸汽通过蓄热器的汽化热计算

由表2 可以看出,过热蒸汽通过蓄热器后,由于其蒸汽焓值较高,产生的汽化热较多,生成低压蒸汽的数量相应增加,增加量超过进入蓄热器总量的10%。因此,蒸汽蓄热器对过热蒸汽汽源的经济效益会更明显。

4 结语

通过上述分析可以看出,蒸汽蓄热器在使用过程中是一种新型的节能产品,可以把多余的热能转化为蒸汽,增加低压蒸汽的数量;在运行过程中则是以水为热载体间接储蓄蒸汽的压力容器,对稳定汽源压力、温度、流量以及保证产品质量起到较好的作用;同时,还可以在汽源系统出现故障上,提供应急处理时间,减少故障损失和影响。因此,轮胎生产企业可以根据上述原理、结构及装用要求介绍,结合企业汽源实际,判定是否需要增加蒸汽蓄热器并进行正确的选型、合理的设计,以取得最佳的效益和效果。