基于Pro/E的参数化驱动固体发动机模装设计①

2023-11-14张艺仪何允钦李文韬梁国柱

张艺仪,何允钦,李文韬,梁国柱

(北京航空航天大学 宇航学院,北京 102206)

0 引言

计算机辅助技术在固体火箭发动机的设计方面已经得到广泛应用。目前,国内相关单位在固体发动机设计软件方面做了大量研究,已有固体发动机一体化设计系统[1-4]。但是这些系统大都以发动机性能方案设计为主,兼顾初步的结构方案设计,系统的信息传递终点是给出扁平的结构设计数据,尚不能将结构参数进一步向下传递给三维造型软件,实现发动机模型的参数化驱动和自动化装配。国内外设计人员仍主要采用SolidWorks、Pro/E、CATIA等商业造型软件,根据设计参数,手动建立固体发动机的三维模型[5-6]。

推进剂药柱作为固体发动机结构设计的一部分,其设计的重要依据是内弹道性能要求。对于内弹道性能的预示主要依靠燃面退移模拟。目前,燃面退移方法已经发展出解析法[7]、通用坐标法[8]、网格离散法[9-10]和实体造型法[11-12]。前三种方法便于与计算机辅助技术相结合,但需要开发复杂的算法程序,且难以与商业造型软件相结合,与发动机其他零件的结构设计形成一体化系统。现有的实体造型法能够在Pro/E、AutoCAD等造型软件中实现,但燃面退移过程中复杂几何型面的拓扑结构变化是一技术难点。

综上,开展参数化驱动的固体火箭发动机模装设计研究至关重要,这是打通计算机辅助技术设计发动机结构的最后一环,并将燃面退移模拟融入到结构设计阶段,与其他零件的参数化建模形成一体化系统。本文提出利用Pro/E族表技术有效串联固体火箭发动机的总体设计与Pro/E三维造型过程,自动继承总体设计给出的结构参数,参数化驱动零件的三维模型,自动化装配发动机整机;并解决燃面退移实体造型法中拓扑结构变化的技术难点,给出多种复杂药柱发动机在工作过程中的内弹道性能和质量特性。最后开发实现相应功能的模装设计软件系统,为进一步研究固体火箭发动机的设计、仿真、优化一体化系统奠定基础。

1 发动机模装设计参数化驱动原理及方法

1.1 发动机模装设计参数化驱动原理

固体火箭发动机是由多个零部件按一定配合关系装配而成,其参数化模装设计的基本思路是实现零部件模型的参数化驱动,实现发动机整机的自动化装配。

零部件模型的参数化驱动是将复杂模型分解为若干个简单特征的组合,其中每个简单特征可以用若干个参数来表达和约束,采用Pro/E零件族表和C++外部程序相结合,对各特征进行参数化驱动。发动机的自动化装配是将复杂装配体拆分为若干个零部件的组合,其中各零部件的位置关系可以用装配关系唯一确定,采用Pro/E装配族表和C++外部程序相结合,实现发动机整机的自动装配。

1.2 发动机模装设计参数化驱动方法

Pro/E是基于特征的参数化建模,并且使用全相关单一数据库的三维建模软件,而Pro/E的族表功能可以储存三维模型的特征、尺寸、约束和配合等信息,并能以ptd或excel格式导出,易通过外部程序读写对其进行二次开发[13-14],这是本文实现固体火箭发动机自动化、参数化模装设计的技术基础。

一般来说,固体火箭发动机的燃烧室、喷管和药柱等装配结构具有相对固定的装配关系,同一部位的零部件特征相似,仅结构参数不同。因此,本文抽象出发动机共性的零件结构和装配结构,采用Pro/E族表技术建立可参数化驱动的通用零件库,并能据此自动化装配出满足设计需求的不同的发动机结构装配体。

1.2.1 建立零件库

基于文献[15]中SRMCAD系统的模块划分思想,将固体火箭发动机按照主要零部件划分为点火装置、前后封头、燃烧室、喷管和药柱共六个部分。各部分选取几种工程常用的结构类型,如图1所示,建立含有图中29个零件模型的参数化驱动的通用零件库。

图1 固体火箭发动机的结构划分示意图Fig.1 Structure classification hierarchy of typical SRMs

零件库中的零件分为两类:(1)发动机正常工作过程中结构尺寸参数不变的零件,如前后封头、燃烧室和喷管等,本文称之为静态零件;(2)发动机工作过程中尺寸参数按规律变化的零件,即药柱,本文称之为动态零件。前者的参数变化仅限于初始设计参数不同而产生的变化,而后者涉及到初始设计参数不同和工作过程中型面改变两种变化。

针对静态零部件,采用Pro/E建立其三维模型,三维模型的零件信息包括零件类型、结构尺寸、连接方式以及材料物性参数等。在建模过程中,可提取出某零件的共性特征,将这些特征的尺寸参数存入该零件族表中,然后导出ptd格式的族表文件,其中尺寸数据以数组形式储存。29个典型零件的Pro/E模型及其对应的ptd零件族表文件,共同组成了发动机的参数化驱动的通用零件库。该零件库具有可扩展性,可以根据实际工程需求补充新的零件。

1.2.2 参数化驱动零件模型

对于通用零件库中零件模型,只需通过外部C++程序更改ptd族表文件中尺寸信息的伪代码后导入,无需进行建模操作,即可参数化驱动生成具有相同特征、不同尺寸的新零件模型。如图2示出了国产“海鹰1号(HY-1)”导弹发动机、“和平2号”探空火箭发动机以及美国“猎鹰(AIM-4A)”导弹发动机的喷管简化模型由零件库中喷管模型参数化驱动的生成过程。

1.2.3 自动化装配发动机

从零件库中选取零件进行一次发动机整机的手动装配,并将零件信息、装配信息存入发动机装配族表中。后续通过外部C++程序更改装配族表中的伪代码,即可自动化构成具有不同零件、相同装配关系的发动机装配体,如图3所示。现可实现720种结构匹配的发动机的自动化、参数化的模装设计。

图2 零件族表驱动生成零件模型的过程示意图Fig.2 Process of family tables driven part model

图3 装配族表驱动生成装配体模型的过程示意图Fig.3 Process of family tables driven assembly model

2 药柱燃面参数化退移方法

2.1 药柱燃面退移原理

固体火箭发动机在工作过程中是随时间变化的动态结构,药柱燃烧影响发动机内弹道、质量、质心等重要性能。本文只考虑药柱的几何燃烧,采用“平行层燃烧假设”[16-17],即燃烧过程中,燃面始终与起始燃面平行,并沿表面法线方向向药柱内部推进。

烧去肉厚随时间的变化关系为

de=rdt

(1)

式中e、r、t分别为烧去肉厚、燃速及燃烧时间。

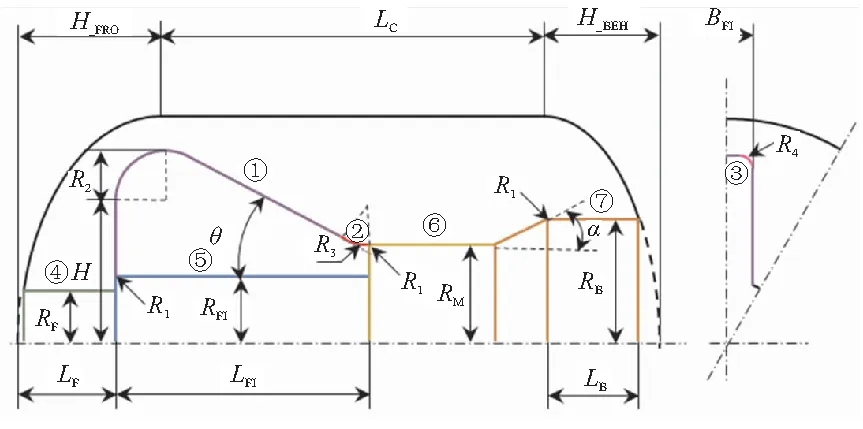

药柱横截面上的燃烧周界线可分解成“圆弧”和“线段”的交、并、补。

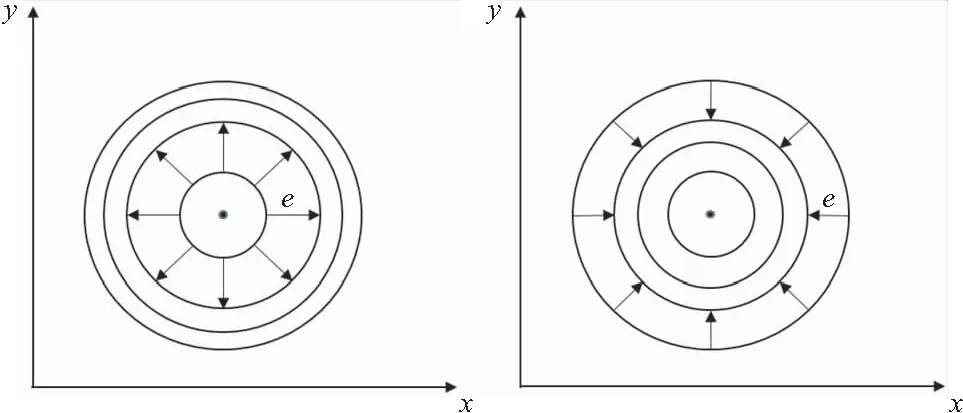

(1)“圆弧”变化规律

“圆弧”的变化规律分为扩张和收缩两种形式,如图4所示,圆心不变,半径以烧去肉厚为增量或减量,向药柱内部扩张或收缩。

(2)“线段”变化规律

“线段”的变化规律分为两种情况:一般情况如图5(a)所示,以初始线段为起点,长度不变,以烧去肉厚为移动距离,向药柱内部平移;特殊情况如图5(b)所示,线段一端与圆弧相切,另一端位于对称边界上,由于相邻圆弧半径不断增大或减小,而线段位于对称边界的一端又固定不动,为了保持和圆弧部分相连,该种线段的退移可以看作是方向不变,长度变化的“相似三角形”平移。

(a)Expansion (b)Contraction图4 “圆弧”的变化规律Fig.4 Change rule of the circular arc

(a)General case

(b)Exceptional case图5 “线段”的变化规律Fig.5 Change rule of the line

2.2 药柱燃面退移方法

2.2.1 燃烧周界特征独立建模法

药柱为零件库中的第二类零件,即动态零件。药柱与零件库中的静态零件相比,除了初始设计参数不同需要参数化驱动建模以外,燃面退移带来的参数变化同样需要参数化驱动。

燃面退移实体造型法仿真的难点在于燃烧过程中会出现燃面的拓扑结构改变,在造型软件中具体表现为燃面特征增加或消失。根据“平行层燃烧假设”,燃面的凸点处逐渐扩张为圆弧,燃面凹点处的圆弧则逐渐收缩直至消失。随着衍生燃面的出现或消失,造型特征改变,Pro/E软件不能识别特征变化,无法自动化参数驱动药柱模型。因此,本文提出“燃烧周界特征独立建模法”建立药柱初始模型,解决药柱燃面特征增加或消失的问题。

“燃烧周界特征独立建模法”的基本思想:从三维建模中草图绘制的角度考虑,药柱燃面的燃烧周界线可以由一个或多个横截面上的圆弧、线段组集完全定义。在会导致燃面特征增加的凸点处,初始时刻用半径极小的圆弧代替点;在圆弧逐渐收缩会导致燃面特征消失的凹处,最后也用半径极小的圆弧替代点。在建模过程中,分解出的圆弧、线段各自进行独立的草图绘制,再选用“拉伸”、“旋转”等合适的特征建模,彼此间不添加约束关系,不互相干涉,形成独立特征。独立的特征再通过Pro/E自带的布尔运算得到所设计的燃面模型。各圆弧、线段元素彼此独立,不添加“相切”、“平行”等位置约束,所以该方法的关键是计算出每段独立的燃烧周界线相对于药柱横截面中心的位置。

目前,本方法可实现内燃管形、内外燃管形、管槽形、星形、车轮形、翼柱形共六种典型药柱结构的燃面退移仿真。下面以复杂的三维翼柱形药柱为例说明。

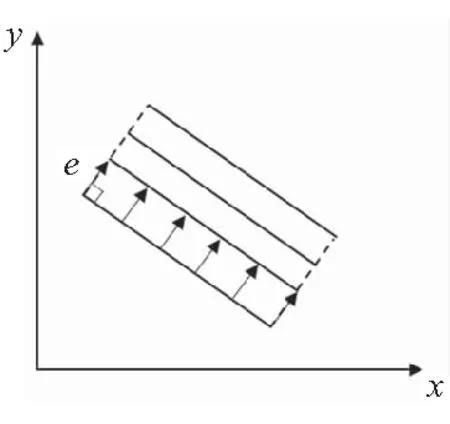

根据翼柱形燃面特征[18],将翼柱形药柱正视横截面和左视横截面的燃烧周界线分为无翼根圆弧的翼面边界、翼根圆弧边界、翼尖圆弧边界、前柱段边界、翼柱段边界、中柱段边界、后锥柱段边界七部分,如图6所示。

图6 翼柱形燃面的特征划分示意图Fig.6 Schematic diagram of finocyl burning parameter division 1-Mainfinocyl boundary;2-Finocyl root arc boundary; 3-Finocyl tip arc boundary;4-Front cylinder boundary; 5-Finocyl cylinder boundary;6-Middle cylinder boundary; 7-Rear cylinder boundary

翼根圆弧半径R3的计算公式:

(2)

式中H为翼形高度;RM为中柱段半径;LFI为翼柱段长度;R2为翼形顶部圆弧半径;θ为翼边倾斜角。

各段连接凸点处会在燃烧过程中扩张形成圆弧,因此取半径R1为一个数值很小的过渡圆弧代替凸点。

根据上述燃面划分,按“燃烧周界特征独立建模法”建立初始模型,翼柱形药柱三维建模步骤具体分为8步,如图7所示。

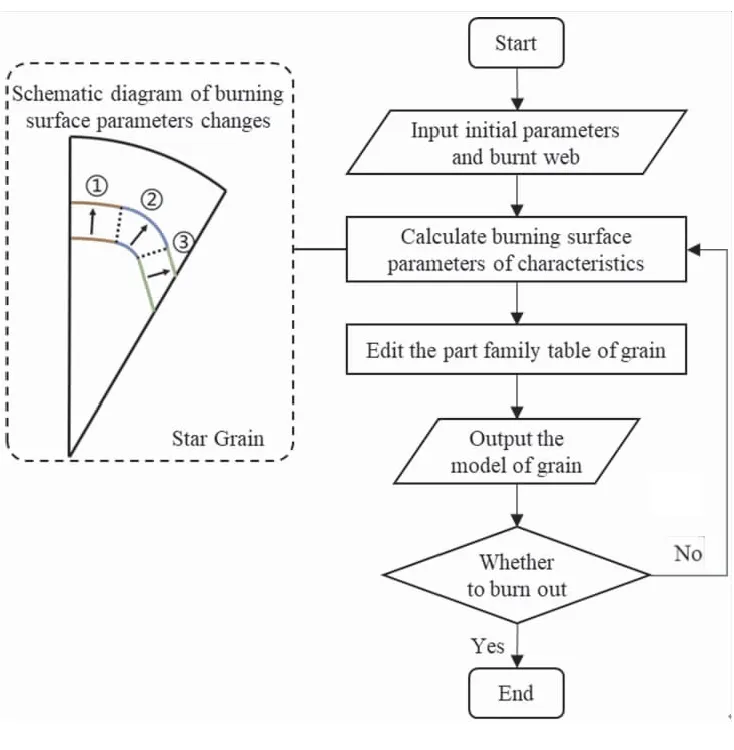

2.2.2 燃面控制方法

采用“燃烧周界特征独立建模法”,将燃面拆分为多个独立特征的组合之后,运用Pro/E族表技术,参数化驱动药柱的各独立特征,避免复杂的算法程序。由于各特征参数随烧去肉厚动态变化,可能出现特征参数演变为“0”导致参数化驱动模型失败的情况。为了自动化处理燃烧过程中燃面特征增加或消失的情况,燃面退移的控制需要通过外部代码和Pro/E族表技术共同实现,逻辑关系如图8所示。

图7 翼柱形药柱的建模步骤Fig.7 Finocyl grain modeling steps

图8 燃面控制方法示意图Fig.8 Diagram of burning surface control method

外部代码中集成了各药柱模型的独立特征参数与烧去肉厚的几何数学关系,能够根据初始型面和烧去肉厚,自动推演得到该烧去肉厚下的燃面参数。在会出现燃面特征增加的凸点处,初始建模时用半径很小的圆弧代替点,圆弧半径就能随烧去肉厚自动推演。在会出现燃面特征消失的凹处,最后用半径很小的圆弧代替收缩形成的点。在外部代码中采用近似逼近的数值控制,解决燃面特征增加或消失的难点问题。然后,外部代码将不同烧去肉厚下的药柱模型驱动参数自动写入族表文件中,通过族表参数化驱动生成各烧去肉厚下的药柱三维模型,实现药柱燃面的自动化退移。最后,用Pro/E自带的面积测量工具记录药柱总表面积和外表面积,二者之差即为燃面面积。上述面积测量会随族表驱动的药柱模型自动更新,从而得到燃面面积随烧去肉厚的变化。

2.3 典型药柱模型验证

2.3.1 车轮形药柱

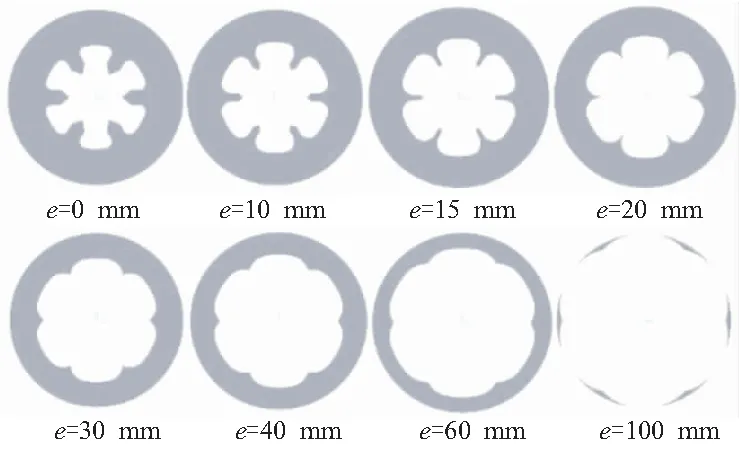

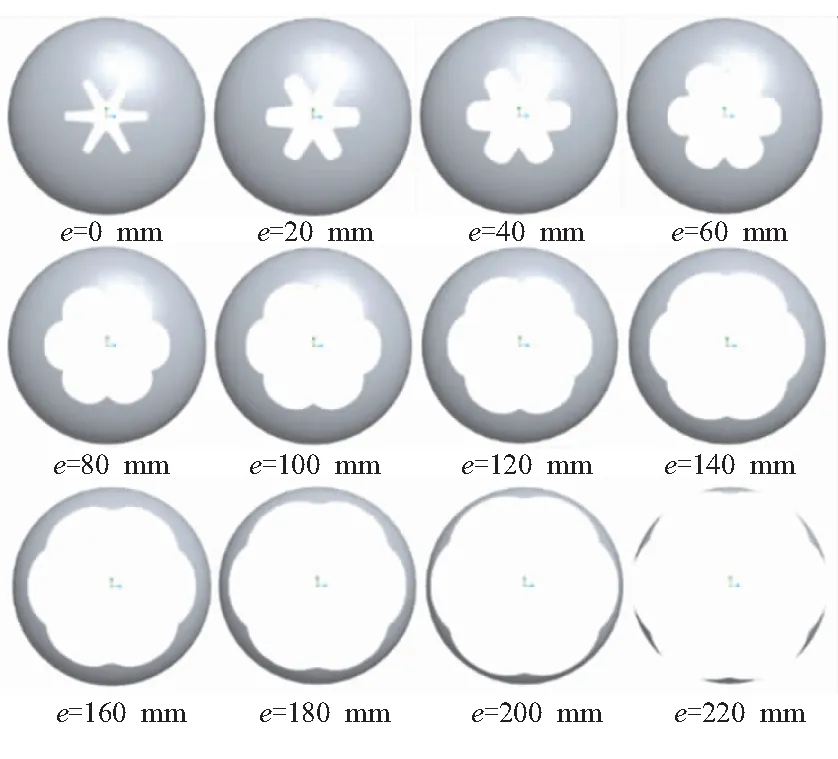

利用如表1所示自定义尺寸的典型二维车轮形药柱来验证二维药柱燃面退移方法的正确性。

药柱燃烧过程三维模型左视图如图9所示。药柱型面变化规律合理,符合实际。

2.3.2 翼柱形药柱

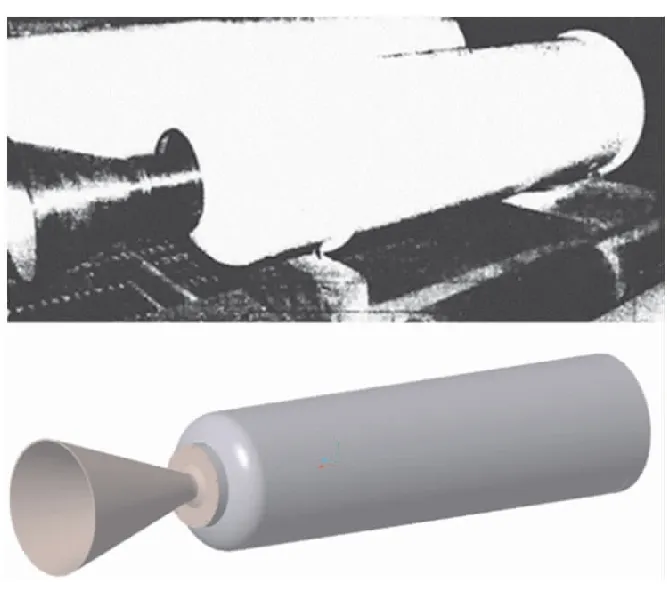

利用如表2所示自定义尺寸的三维翼柱形药柱来验证三维药柱燃面退移方法的正确性。

表1 车轮形药柱的尺寸参数Table 1 Size parameters of wheel grain

图9 车轮形药柱随烧去肉厚的变化Fig.9 Change of wheel grain model with burning web

表2 翼柱形药柱的尺寸参数Table 2 Size parameters of finocyl grain

药柱燃烧过程三维模型的剖视图如图10所示,药柱型面变化规律合理,符合实际。

图10 翼柱形药柱随烧去肉厚的变化Fig.10 Change of finocyl grain model with burning web

3 软件系统的设计开发

基于Pro/E族表技术、WinForm框架和XML等技术,采用C++、C#语言,开发了固体火箭发动机结构参数化模装设计系统SRM-PAD(Solid Rocket Motor Parametric Assembly Design)。该系统采用模块化的设计思路,共有4个模块,即发动机参数化模装设计模块、药柱燃面退移模块、数据文件模块、用户界面模块。各模块具有相对独立性,即具有独立目标和功能。各模块通过数据接口连接,数据管理模块作为中间站,既可以接收运行界面输入的数据,又可以按指定规则接收外部程序传入的数据,系统结构如图11所示。

发动机参数化模装设计模块是整个系统的核心部分,其主要功能是参数化驱动发动机各部位零部件的三维实体模型,并完成整机装配。包含固体发动机零件库和参数转换系统。各零件尺寸参数信息及发动机整体装配信息以ptd格式文件储存。参数转换系统用C++语言实现,将设计者给出的关键尺寸参数扩展、运算,转换为参数化建模全约束的驱动参数,并自动写入ptd族表文件的伪代码中。

图11 软件系统的结构示意图Fig.11 Structure diagram of the system

药柱燃面退移模块是整个系统的难点部分,其功能是按用户定义的燃烧步长或燃烧步数,自动化构建药柱各烧去肉厚下的三维实体模型。基于“平行层燃烧假设”,采用“燃烧周界特征独立建模法”建立药柱初始模型,运用二次开发程序计算不同烧去肉厚下的药柱型面参数,并自动写入零件族表,从而控制型面尺寸变化,解决燃烧过程中燃面增加或消失的技术难点。然后通过Pro/E平台的面积测量工具得到不同烧去肉厚下的燃面面积。

数据文件模块采用可扩展标记语言XML来实现,所有零部件类型和尺寸参数等信息都以XML文件存储,XML本质上是一种文本数据库,其为不同模块之间的数据交换和转换提供了统一、灵活和可扩展的规范,使结构数据具有暂存性、可视性、可扩展性,避免各模块间直接进行数据交换造成数据管理混乱。

用户界面模块的功能是提供相应窗口界面实现人机交互,包括数据编辑视图、发动机及其零部件模型视图及仿真过程视图等。人机交互的方式为WinForm窗体应用界面、Pro/E软件界面。

SRM-PAD系统可实现特定的固体发动机结构参数化模装设计,实现管槽形、星形、车轮形、翼柱形等多种药柱燃面退移的实体化仿真。在完成发动机参数化、自动化结构设计的同时,得到发动机药柱几何燃烧下工作过程的结构特性及质量特性。

4 案例验证与分析

SRM-PAD系统能适应多种发动机结构,可继承总体设计结构参数,自动化生成所设计发动机的三维模型,并验证总体设计的结构参数是否合理。通过药柱燃面退移实体化仿真,利用Pro/E自带的测量工具得到发动机质量、质心、转动惯量等变量随烧去肉厚和工作时间的变化。

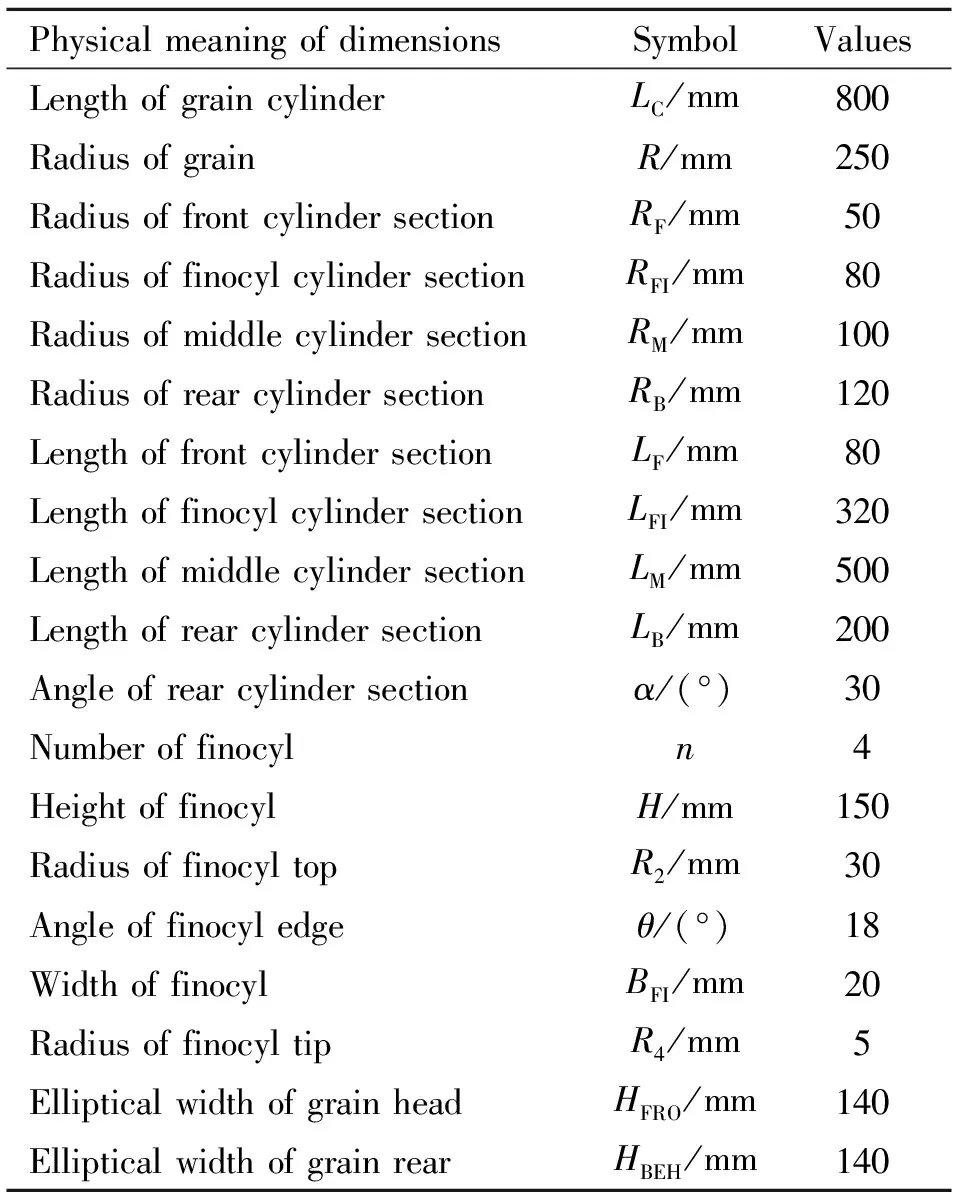

本文通过复现“长征一号”运载火箭的第三级发动机——FG-02固体发动机[19]的结构设计来进行说明。根据FG-02发动机的性能要求进行设计计算,总体设计系统[2,10]完成总体方案设计并提取出结构参数传输到SRM-PAD系统的XML数据库。

4.1 静态质量特性分析

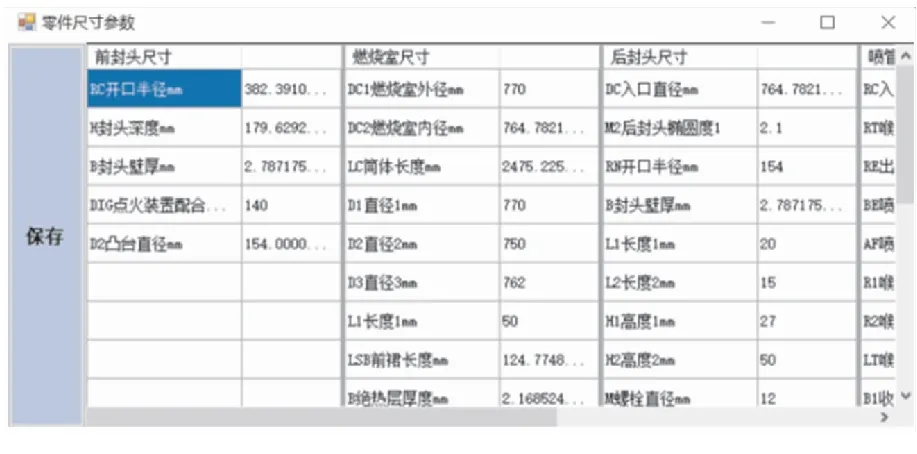

SRM-PAD系统从数据库中自动获取三维建模所需结构参数,如图12所示。自动化建模、装配,形成发动机三维模型,Pro/E模型效果与FG-02发动机实际照片对比如图13所示。

图13中的Pro/E三维模型由图12中的尺寸参数驱动而成。通过SRM-PAD系统可进一步检查总体设计阶段结构参数的合理性。参数化驱动的Pro/E三维模型与FG-02发动机真实照片对比,直观看出发动机结构具有相似性,初步验证发动机结构参数化模装设计的合理性。

图12 SRM-PAD软件运行中FG-02发动机的结构参数Fig.12 Structural parameters of FG-02 motorin SRM-PAD running

图13 FG-02发动机真实照片与参数化驱动模型的对比Fig.13 Comparison between the FG-02 motor photo and theparametrically driving model

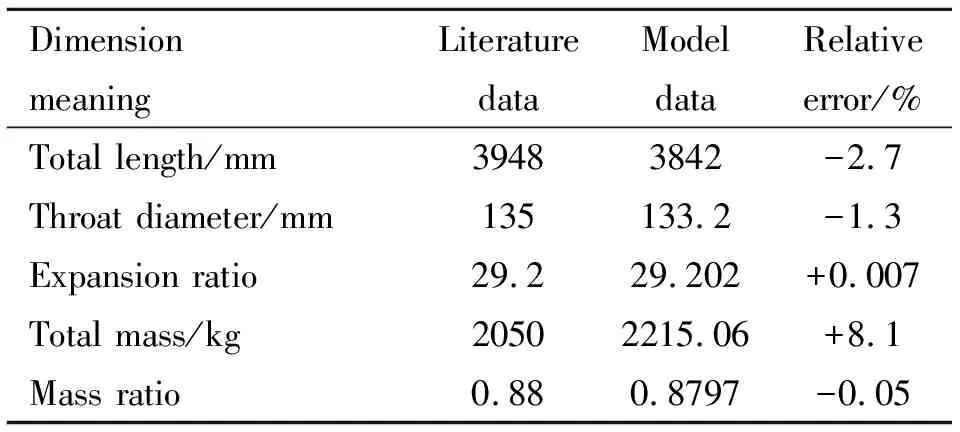

运用Pro/E自带的测量软件,对SRM-PAD系统自动生成的三维模型进行测量,如表3所示,可得到总长度为3842.14 mm,喉径133.2 mm,扩张比29.202,与文献[21]数据对比,相对误差分别为-2.7%、-1.3%、+0.007%,均在±3%以内,证明本系统自动化建模的三维模型尺寸参数具有准确性。

设置发动机各零件材料密度与参考文献[21]相同,测量发动机质量特性,如表3所示,得到整机质量为2215.06 kg,相对误差为+8.1%,质量比0.879 6,相对误差为-0.05%。表4给出了初始模型相对于建模坐标系的质心位置及转动惯量。证明三维模型具有实际参考价值,可用其进行后续的力学仿真等试验。

表3 FG-02发动机的设计模型与文献[21]的数据对比Table 3 Comparison between the design model of FG-02motor and the data in Ref.[21]

表4 发动机模型的质量特性参数(相对于建模坐标系)Table 4 Mass characteristic parameters of motor model(Relative to modeling coordinate system)

4.2 动态质量特性分析

基于FG-02发动机性能设计的星形药柱,其燃面变化过程仿真如图14所示。

图14 F-02发动机的药柱模型随烧去肉厚的变化Fig.14 Change of FG-02 grain model with web

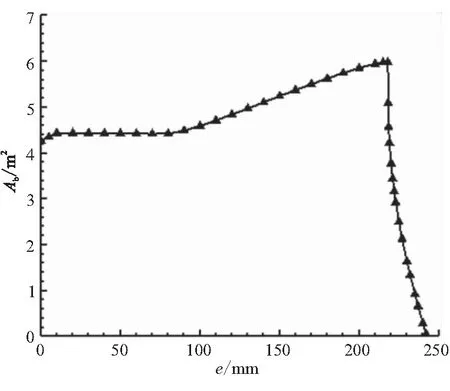

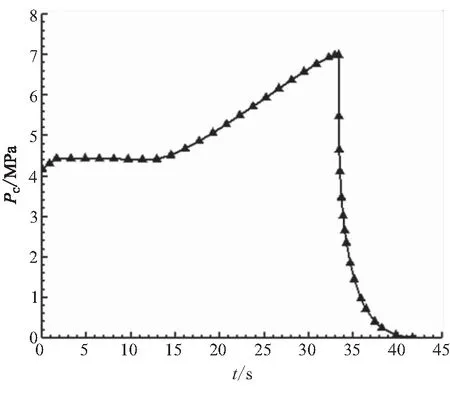

Pro/E测量工具测得燃面面积Ab随烧去肉厚e的变化如图15所示,从而由平衡压强公式(式(3))得到燃烧室压强pc随e的变化,最后由e与时间t的关系(式(4))转换得到内弹道-时间特性曲线如图16所示。

(3)

de=apcndt

(4)

式中ρb为药柱密度,ρb=1742 kg/m3;C*为特征速度,C*=1286.875 m/s;a为燃速系数,a=3.7269 mm/(s·MPan);At为喷管喉部面积;n为压强指数,n=0.343 5[21]。

图15 燃面面积随烧去肉厚变化曲线Fig.15 Change curve of burning areas with burning web

图16 内弹道特性曲线Fig.16 Interior ballistic characteristic curve

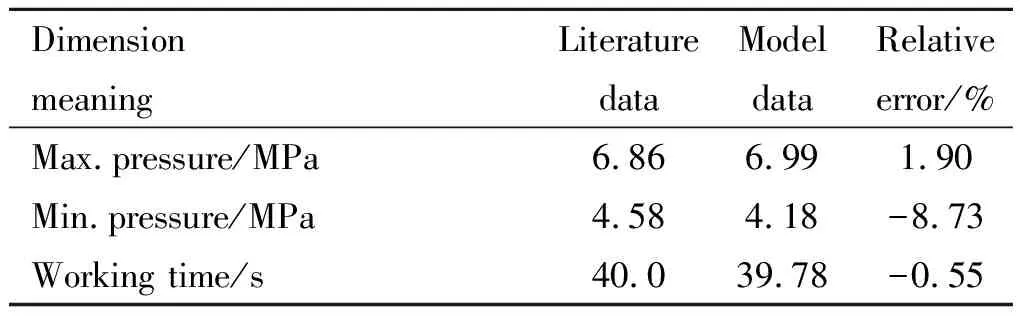

由上述测量和计算方法得到SRM-PAD系统生成发动机的内弹道性能参数,如表5所示,工作过程最大压强为6.99 MPa,最小压强为4.18 MPa,工作时间为39.78 s,与文献[21]数据对比,相对误差分别为1.90%、-8.73%、-0.55%,证明该发动机内弹道性能基本满足设计要求。

Pro/E测量工具测得发动机质量、药柱质量、发动机质心随烧去肉厚和时间的变化,如图17所示。可知,发动机质量特性随烧去肉厚和时间的变化是略有差异的,这是由于内弹道的影响所致。发动机质量变化规律由药柱决定,烧去肉厚220 mm之后,工作时间35 s之后,药柱几乎燃烧完全,药柱质量趋于0,发动机质量不再发生变化。发动机质量和药柱质量之差始终为定值,即工作过程中发动机除推进剂以外的结构质量为定值。

表5 设计模型的内弹道性能与参考文献[21]的数据对比Table 5 Comparison between the interior ballistics ofdesign model and the data in Ref.[21]

图17所示的发动机质心坐标为x轴坐标。x轴以该发动机燃烧室筒体与前封头的配合面为零刻度面,喷管方向为正方向。

Pro/E测量工具测得发动机转动惯量随烧去肉厚和时间的变化如图18所示。参考坐标系与质心变化的参考系一致,即燃烧室筒体与前封头配合面上的坐标系。

(a)Change of mass properties with burning web (b)Change of mass properties with time图17 发动机质量特性的变化Fig.17 Change of SRM mass properties of SRM

(a)Change in moment of inertia with burning web (b)Change in moment of inertia with time图18 发动机转动惯量的变化Fig.18 Change in the inertia moment of SRM

从图17中曲线变化规律可知,初始发动机质心距基准面为1286.22 mm,对于总长度为3842 mm,燃烧室筒体长度2475 mm的发动机模型来说,此时发动机质心位于发动机整体的前1/3左右位置,燃烧室筒体的1/2左右位置。随着药柱燃烧,质心逐渐后移,起先变化较缓慢,烧去肉厚200 mm之后,工作时间30 s之后,曲线变陡,质心后移速度加快。工作结束后,质心坐标为1641.31 mm,共后移355.09 mm。

由图18可知,发动机转动惯量随烧去肉厚和时间的变化是略有差异的,这是由于内弹道的影响所致。发动机绕x轴的转动惯量随烧去肉厚和时间的增加,先呈上凸形减小,后呈下凹形减小。分析其变化原因,是发动机质量减小和发动机质心后移两个因素联合作用的结果。发动机绕y轴和z轴转动惯量变化完全一致,先呈线形减小,后呈下凹形减小。由于质心在y轴方向和z轴方向没有移动,所以这两个方向的转动惯量大小只与发动机质量大小有关,故发动机绕y轴和z轴转动惯量的变化与发动机质量变化规律一致。

5 结论

(1)建立了可扩展的固体发动机通用零件库,包括2种前封头,6种燃烧室、5种后封头、10种喷管、6种药柱等典型结构部件共29个零件,可组装出720种发动机结构。

(2)采用Pro/E族表技术,实现了发动机整机模装结构参数化驱动及自动化装配,生成了发动机的三维模装设计模型,有效地连接了现有发动机设计软件与三维造型软件。

(3)提出“燃烧周界特征独立建模法”,利用族表技术,参数化驱动药柱模型,实现了复杂药柱燃面退移实体化仿真。

(4)采用C++和C#语言编程,开发了固体发动机结构参数化模装设计系统SRM-PAD,作为软件工具可应用于发动机的工程研制。

后续可进一步扩充发动机通用零件库,扩大SRM-PAD系统工程应用范围。