火箭发射电气分离机构设计和试验①

2023-11-14王永超江小娟赵鹏程史利莹赵宪斌

黑 蕾,曾 志,杨 森,王永超,江小娟, 赵鹏程,史利莹,赵宪斌

(1.西安航天动力技术研究所,西安 710025; 2.航天动力技术研究院,西安 710025;3.西北工业集团有限公司,西安 710043)

0 引言

电气分离机构设计可靠性与火箭总体要求的分离方式、脱落电连接器种类以及火箭和定向器结构位置等息息相关。电气分离机构一般分为点火前分离和火箭联动分离两种形式。前者以电磁信号为基础,机构设计简单;后者依靠火箭动力,结构设计比较复杂。国内外为此进行了一些技术研究。冯虎田等[1]建立了液压阻尼器阻尼力与阻尼系数的数学模型,进行了基于连杆运动的联动分离机构液压阻尼器设计分析,为提高火箭发射系统可靠性及安全性设计提供了重要的参考依据;安进等[2]依据导弹总体要求,提出不同类型的插头分离时序、连接插头形式和红外导弹气路接口安装位置和方式问题,并探讨了分离机构实施途径;孟圆等[3]研究了脱落电连接器插拔与电接触行为,基于 COMSOL Multiphysics 有限元软件详实地研究了电连接器的机械插拔与常规联动分离机构的物理过程;杨明星、赵宪斌等[4]根据某型号火箭脱落电连接器结构形式和联动发射分离要求,设计了具有燃气防护的脱落机构专利产品,满足火箭发射要求。20世纪90年代以来,美国、俄罗斯等国家相继在发射装置上研制出连杆分离机构和电磁脱落机构。就联动分离而言,美国军方制定了导弹脱落电连接器设计规范(MIL-DTL-38999),研制了三联体脱落电连接器,并采用拉火绳分离机构方式;国内也研制出GJB 599系列等三联体电连接器,并应用在机载导弹发射领域。上述电连接器采用分离轴线与火箭平行的方式。目前,针对此电连接器还没有其轴线和火箭垂直的分离机构,而且现有针对一般电连接器的联动机构垂向补偿距离相对太小。

基于火箭研制新要求,联动分离面临三大新问题:(1)即快速液压起竖机构发射火箭,能在很大范围内实现无级变速[5],但液压弹性使得发射扰动增加,会出现意外脱落故障问题,因此要求机构具有大的保持力;(2)脱落电连接器由原来常规两联体接插形式变成GJB 599带有缓冲插头的三联体套接结构,分离方式由轴向拉火绳方式变为导轨下部径向发射联动形式,需要解决缓冲插头套接引起的大分离力问题;(3)火箭质心越过滑块支脚出现“低头”现象,起竖后需要机构赋予大的补偿量。

本研究团队针对GJB 599三联体电连接器结构研制出一种新型的发射分离机构。此发射分离机构的主要优点在于能够补偿火箭悬臂主级端上插座较大的垂向位移量,确保接插牢靠;并且适应带有套接结构的特种电连接器的快速可靠分离。本文采用Pro E软件完成结构部件三维成型和质量质心、转动惯量生成,然后采用集中参数数值计算和ADAMS动力学仿真对不同连杆长度和有无拨动杆几种状态进行动力学和强度分析。最终设计产品具有高度补偿、脱落彻底和到位锁定可靠等特点,通过了地面箭架试验和飞行试验验证。

1 机构和火箭的接口需求

综合考虑某型火箭大直径的助推级和小直径的主级两者组合结构,以及火箭飞行气动特性,箭上脱落插座采用控制舱下部径向位置安装形式。发射装置定向器为上支撑式导轨结构,电气分离机构安装在导轨组件下部。为了保证火箭和地面之间的电气信号正常接通和分离,要求电气分离机构能够补偿横向和垂向各种偏差而可靠接插。在规定的气象条件和发射角下,保证电路迅速接通并保持在接通状态。火箭发射运动时,要克服接插力,可靠将电路分离;插头脱落分离总时间,即机构到位时间小于规定值,不能和火箭助推级发生磕碰,并避免燃气流烧蚀和冲击;同时操作维护方便,简单可靠[6]。由于该火箭主级直径小、助推级直径大的特殊结构和箭架位置误差影响,加上特殊的脱落电连接器需求,设计时要求机构主要技术参数:脱落电连接器对接间隙小于1.5 mm;机构横向调整量±2 mm;机构垂向补偿量不小于5 mm;电连接器插合保持力不小于150 N;机构分离力不小于200 N;机构分离总时间不大于150 ms。

2 机构组成原理和工作程序

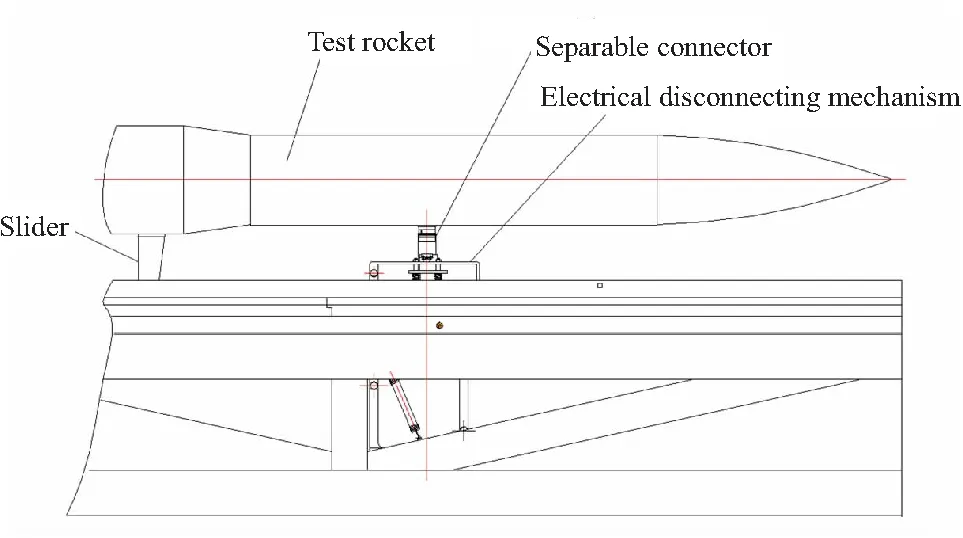

该电气分离机构是以火箭运动为动力的基于平行四连杆结构的机械分离联动机构[7]。由插头夹、插头支架、压缩弹簧、平动板、拨动杆、前、后连杆、拉簧、支撑底板、锁定卡销和缓冲垫等组成,如图1所示。

图1 电气分离机构结构Fig.1 Structure of the electrical disconnecting mechanism

在水平状态下,由于火箭具有较大的长径比,而且质心位于火箭前、后滑块之外,重力引起一定的结构变形。火箭滑块和导轨存在间隙,使得火箭产生“低头”现象。在火箭起竖过程中,随着重力分量减小,火箭头部逐渐“抬起”。该电气分离机构的压缩弹簧结构必须满足这一新的设计要求。

按照定向器结构要求,发控电缆插头通过插头夹与插头支架相连,插头支架通过4个压缩弹簧与平动板联接。压缩弹簧通过自适应调整直接提供给插头向上的保持力,以保证插头可靠插入火箭上对应插座。为了提高脱插动作的可靠性,针对GJB 599三联体电连接器很大的分离力状态[8],本文对连杆运动和拨动杆辅助脱落特性进行分析。拨动杆及位置如图2所示,零部件功能如表1所示。

图2 拨动杆结构形式Fig.2 Pull lever structure

表1 电气分离机构零部件及功能Table1 Parts and functions of the electrical disconnecting mechanism

由于火箭起竖后平动板质心偏向导轨槽面一侧,设计2个拉簧保证及时让开和收回,避免和火箭发生磕碰现象。为提高可靠性,结构设计时还采取以下措施:

(1)设计插头夹对插头进行固定,再将插头夹安装到插头支架上,消除插头和插头夹间的相对运动,增强发射插座的连接刚度,如图3所示。

图3 插头支架组合结构Fig.3 Plug bracket combination construction

(2)设计锁定卡销,防止电气分离机构到位后回弹,避免与箭体产生磕碰干涉,如图4所示。

图4 锁定卡销限位图Fig.4 Protective lock pin locked in fixed position

电气分离机构工作程序如下:

(1)火箭装填后,通过调整安装底板上的U型孔连接螺栓使得机构横向对中,满足横向±2 mm;然后把插头安装进火箭插座,并以定位销定位,达到插针分离面间隙不大于1.5 mm要求,电连接器各点导通良好。根据插头支架对应位置,拧紧蝶形螺钉固定拨动杆位置,使拨动杆接触插头支架支耳,然后对发控电缆进行热防护。

(2)火箭发射时,平动板在火箭带动下开始运动,拉簧拉动连杆转动,拨动杆施加力到插头支架的支耳上,给脱落插头附加脱落力,辅助完成脱落功能。在电气分离机构接触到缓冲垫之后,锁定卡销完成锁定,防止电气分离机构平动板回弹磕碰火箭。

3 机构分离下落动力学计算

在火箭点火起飞时,平动板带动插头沿着四连杆运动,随着箭体一起向前转动。插头拔出瞬间具有一定转速ω1,插头拔出时刻平动板转角为αf;此后脱离箭体,在拉簧和平动板、连杆转臂重力矩作用下加速运动,直到接触缓冲垫为止,到位后平动板转角为αm,如图5所示。

取发射仰角θ=55°,电气分离机构转角为

(1)

式中αf为插头拔出时转角;l1为四连杆转臂bc(ad)长度,mm;h0为插头定位销的高度,mm。

定位销拔出过程,火箭滑行距离为

插头在拔出以前的插头转角α变化关系为

(2)

式中ω为机构转动角速度;a1为火箭加速度,m2/s;v1为插头拔出瞬间火箭速度,m/s。

图5 电气分离机构运动分析模型Fig.5 Movement analysis model of the electrical disconnecting mechanism

插头拔出瞬间t=t1,ω=ω1:

(3)

由拉格朗日方程[9-10]得出:

(4)

式中T为系统动能;αi为系统广义坐标;Qi为广义力。

结合刚体绕定轴转动动能定理,拔出后转动角速度ω可由式(5)得出:

(5)

式中α为拔出后某一时刻平动板转角,rad;R2为拉簧的拉力,N;hR为R2的力臂,m;J2为ad杆对转动轴转动惯量,kg·m2;J3为bc杆对转动轴转动惯量,kg·m2;W1为平动板的重力,N;W2、W3为电气分离机构ad、bc杆重力,N;l1(α)为重力W1到b点的力臂,m;l2(α)为W2到a点的力臂;l3(α)为W3到b点的力臂,m。

其中拉簧拉力:

R2=Rmax-K(Hmax-H)

(6)

式中Rmax为拉簧最大拉力,N;K为拉簧弹性系数,N/m;Hmax为拉簧最大长度,m;H为拉簧瞬时长度,m。

机构自拔出后运动到某一转角所需的时间:

(7)

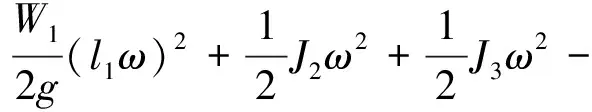

考虑火箭和发射装置的箭架匹配结构和机构位置尺寸,连杆长度选择范围为200~250 mm。初步设计时,不考虑拨动杆作用,计算连杆长度200~ 250 mm时拔出分离角速度和总的分离时间变化结果如表2所示。

表2 几种连杆长度下拔出分离角速度和总的分离时间变化Table 2 Change of the pull-out separation angular velocity and the total separation time under several connecting rod lengths

由表2可以看出,连杆长度越短,拔出时角速度越大,下落时间越小,避免和助推级碰撞。设计连杆长度200~210 mm时满足分离时间要求,下落时间较短,分离动作比较顺畅。选取较小的分离时间,由此确定连杆长度为200 mm。

4 集中参数数值计算分析

在进行Pro E构建3D模型时,需要确定火箭起竖后插座高度的补偿量,压缩弹簧弹力和行程等基本动力学参数。

4.1 垂向补偿量计算

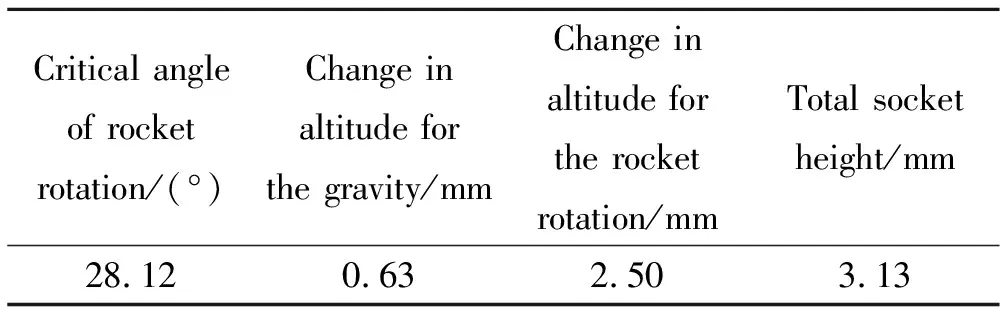

火箭前后滑块支撑于导轨定向器上,仿真分析建立的有限元模型如图6所示。图6中级间舱的前端与前部主级通过绑定,火箭尾部受到重力的作用,完全固定。水平和起竖状态位移变化如图7所示。考虑起竖过程中脱落插座位移变化和火箭滑块在导轨槽面内转动影响,则不同因素对分离机构影响结果如表3所示。

图6 火箭有限元模型Fig.6 Finite element model of the rocket

(a)Horizontal state (b)Vertical state图7 火箭水平、起竖状态位移云图Fig.7 Displacement contours of the rocket at horizontal state and vertical state

表3 不同因素对火箭插座垂向高度影响Table 3 Influence of different parameter values on the height of socket in rocket

综合上述因素和环境风场条件,在设计分离机构时,分离机构的补偿距离不小于5 mm。根据这个距离设计具有补偿功能的压缩弹簧。

4.2 压缩弹簧弹力设计

在起竖状态,插头除了受沿导轨向上的弹簧弹力、插头接插的静摩擦力外,还受到自重、风场和振动等环境载荷。为了保证接插可靠,需满足:

(8)

插头支架上安装有4个压缩弹簧。单个弹簧钢丝直径为1.2 mm,弹簧中径为12 mm,初始长度为70 mm。计算得弹簧的刚度为0.9 N/mm,计算水平状态下初始压缩量20 mm,插头支架对插头的总保持力为72 N;起竖后压缩量为16.87 mm,弹力变为60.73 N,加上插头与插座之间的静摩擦力,两者之和160.73~172.00 N,大于插头自重和风载等合力90 N,满足指标要求(保持力不小于150 N的力)。压缩弹簧完全可以满足机构垂向调整量为5 mm要求。如果插头上移5 mm(计算插头最大上移3.13 mm),压缩弹簧压缩量则变化为15 mm,依然可以补偿,弹力保持力变为154 N,满足保持力不小于150 N,插头和插座对接良好。

上述集中参数估算是在设计初期依据粗略的质量、质心原始数据数据进行;详细的计算需要在精确的3D模型生成后进行机构多体动力学仿真。

5 Ansys拓扑优化和ADAMS动力学仿真

5.1 拓扑优化

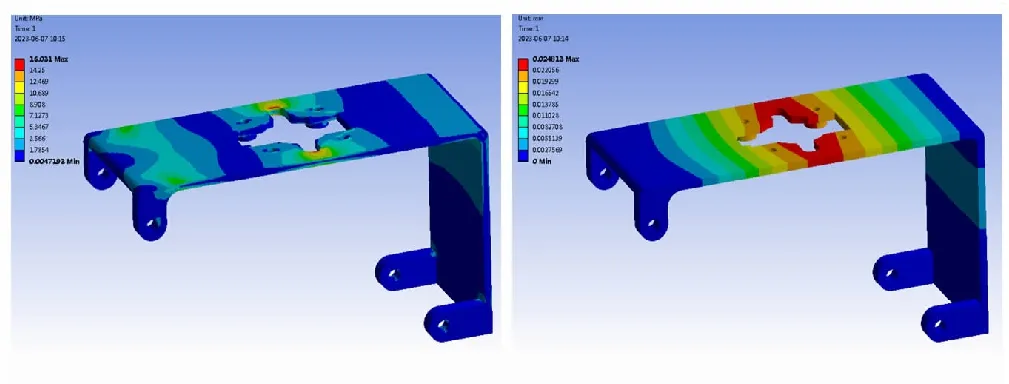

采用Ansys中的Workbench对分离机构进行拓扑优化。支撑底座固定在导轨定向器上,由于活动部分影响脱落时间,故对活动体部分进行结构优化。而连杆和插头支架均为较轻质的杆状体结构,只对平动板进行结构优化,减轻平动板质量。

材料为45钢,弹性模型E=200 GPa,泊松比μ=0.3,密度ρ=7800 kg/m3;边界条件为前、后连杆销轴保持固定。考虑设计裕度,平动板上载荷取为水平状态下插头弹簧力的1.5倍,即108 N,对优化前的平动板结构进行力学分析,采用四面体网划分方法,其应力应变如图8所示。此结构下的最大应力为16.03 MPa,最大应变为0.025 mm。

现采用Ansys对平动板进行拓扑优化,材料保留率为40%,并根据拓扑优化结果对原平动板结构进行重构型,考虑到结构强度和外观,优化结果如图9所示。

图8 平动板应力、应变云图Fig.8 Stress-strain contours of the translational plate

图9 平动板拓扑优化结果及重构图Fig.9 Topology optimization results and reconfiguration of the plate

对重构型的平动板进行静力学仿真,计算出应力、应变大小,结果如图10所示。优化后的平动板最大应力为21.24 MPa,最大应变为0.16 mm。结构强度裕度较大。

图10 优化后平动板应力、应变云图Fig.10 Stress-strain contours of the optimized translational plate

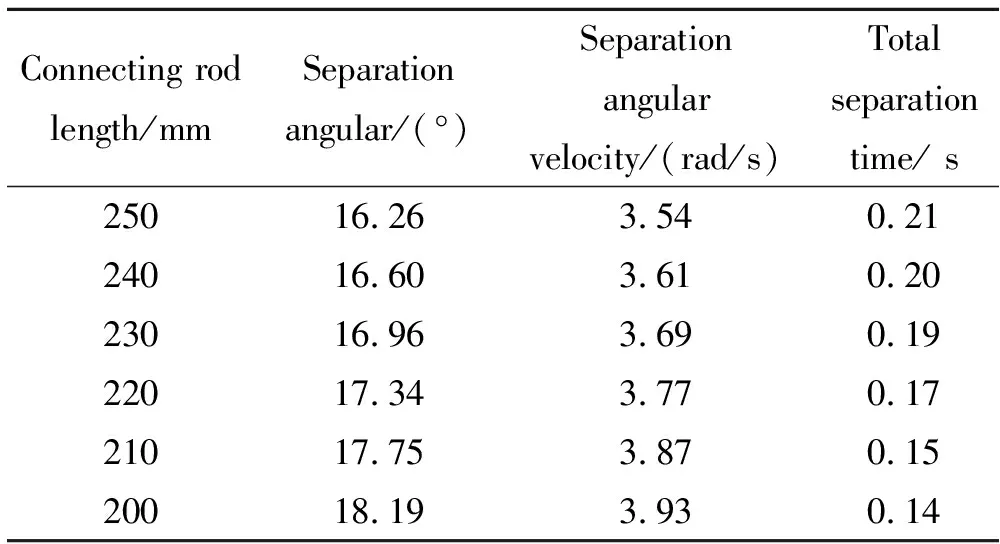

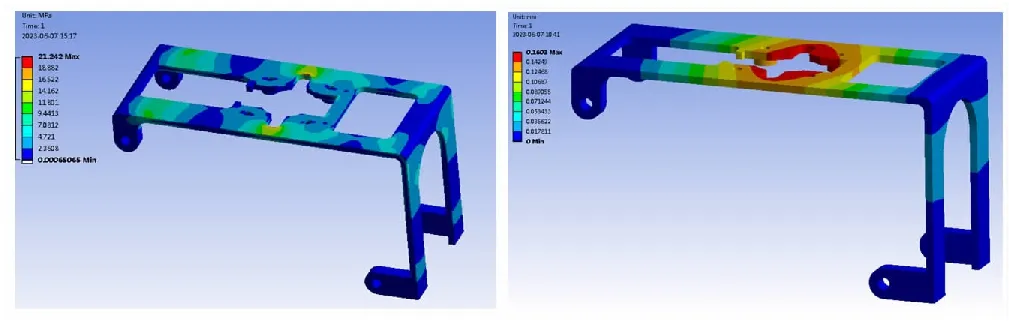

5.2 ADAMS动力学仿真

在机构多体动力学模型中,各部件的质量、质心、转动惯量根据各部件的三维实体模型和材料属性[11]由 ADAMS/View 自动计算获取。火箭滑块在导轨上滑动,滑块与导轨之间动摩擦系数选取为 0.17,静摩擦系数选取为0.25。分离机构运动受力包括火箭沿导轨推力、压缩弹簧弹力和拉簧拉力。其中火箭发动机的推力采用常温下(23 ℃)数据作为单向驱动力载荷。对各部件进行运动约束设置,具体设置如表4所示。

其中导轨、支撑底板与大地之间添加固定副,利用ADAMS中的Joint在分离机构前后转动连杆与支撑底板、平动板添加旋转副[12],只存在相对转动关系。由于机构是箭动后脱离工作模式,在箭体与插头之间采用冲击函数法(Impact)添加接触关系,由箭体给分离机构提供初始的转动动力。箭体与滑块之间采用固定副约束,滑块与导轨之间也采用冲击函数法(Impact)添加接触关系;机构工作时插头支架沿弹簧立柱相对平动板上下运动,所以在插头支架和弹簧立柱以及平动板之间添加接触关系[13]。

选取发动机平均推力108 kN,分离过程中火箭对机构平均撞击力641 N,方向沿火箭运动方向。基于连杆设计长度为200 mm的机构运动参数,选取无拨动杆和有拨动杆两种状态,仿真计算结果如图11、图12所示。可以看出,有无拨动杆状态对电连接器拔出时间基本没有影响。分离总时间皆满足技术指标要求;但是增加拨动杆后,下落时间明显减小,由0.15 s变到0.11 s。电连接器脱落更加顺畅,避免脱落电连接器缓冲插头套筒变形损坏故障。经分析,在前后连杆和平动板不变状态下,采用双侧加拨动杆方案。

(a)Initial state at 0 s (b)Plug separation at 0.08 s (c)Plug falls into the guide rail slot at 0.12 s

(d)Contacting between the separation (e)Front slider passes through the (f)Slider passes through the separation mechanism and the separation mechanism at 0.30 s mechanism after 0.35 s cushion at 0.15 s图11 无拨动杆的分离机构运动状态仿真计算结果Fig.11 Movement state simulation results of the electrical disconnecting mechanism without pull lever

(a) Initial state at 0 s (b) Plug separation at 0.08 s (c) Plug fall into the guide rail slot at 0.10 s

(d)Contacting between the separation (e)Front slider passes through the (f)Slider passes through the separation mechanism and the separation mechanism at 0.24 s mechanism after 0.29 s cushion at 0.11 s图12 有拨动杆的分离机构运动状态仿真计算结果Fig.12 Movement state simulation results of the electrical disconnecting mechanism with pull lever

提取ADAMS仿真中拨动杆和插头支架上支耳之间的接触力,导入到ABAQUS软件中,作为插头支架的载荷进行强度计算。插头支架上的最大应力为 383 MPa,对于7075铝合金,剩余强度系数为1.40。应力云图如图13所示。由图13可以看出,增设2个拨动杆后,插头支架的最大应力出现在插头支架上两侧的支耳根部。总的分离力为248 N,满足指标要求(分离力不小于200 N),保证电缆插头脱落的可靠性。强度计算同时表明分插头支架满足强度要求,插头支架能够可靠固定电缆插头,而且在拨动杆的冲击下不产生结构破坏。

图13 插头支架应力云图Fig.13 Stress contour of plug bracket

6 相关试验验证

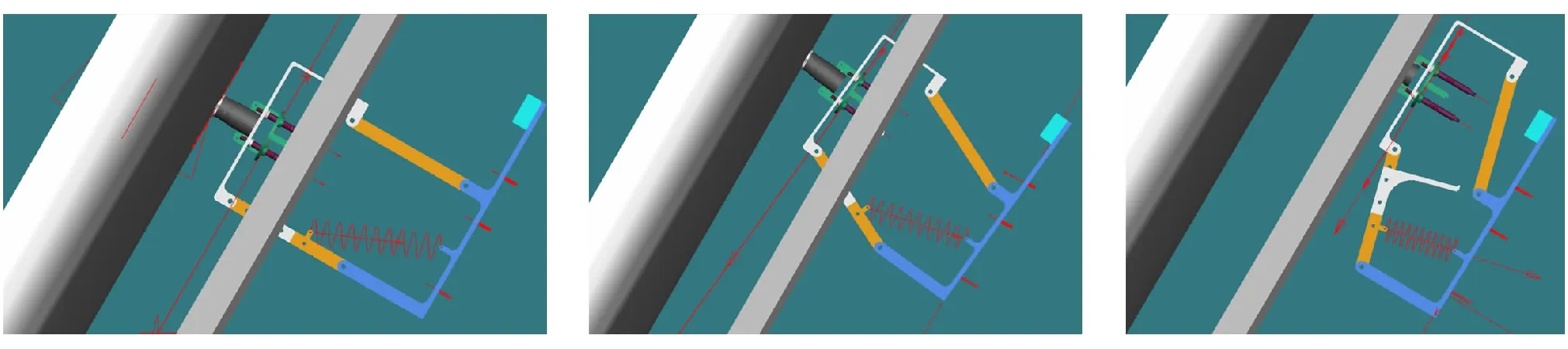

6.1 模拟脱落试验

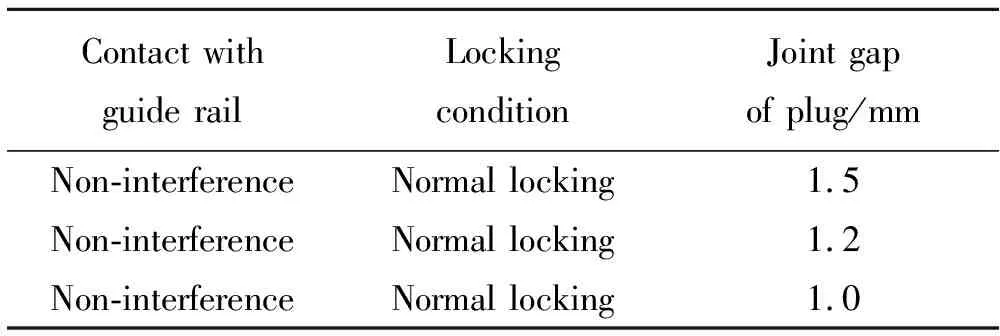

模拟脱落试验如图14所示,对接插头与插座,检测插头与插座配合间隙。接着向前快速推动模拟火箭,来模拟电连接器脱落动作,观察转臂转动过程中机构和导轨组件有无干涉,观察插头插针脱落后状态变化情况。共进行3次。试验发现,插头与插座对接间隙均能满足不大于1.5 mm的使用要求。脱落电连接器缓冲插头在拨动杆作用下,机构脱落顺畅,插头插座插针(插孔)无弯针和断裂现象,分离机构模拟脱落试验结果如表5所示。

图14 模拟脱落试验结构Fig.14 Simulated unplugging test device structure

表5 模拟脱落试验结果Table 5 Simulated unplugging test results

6.2 飞行试验

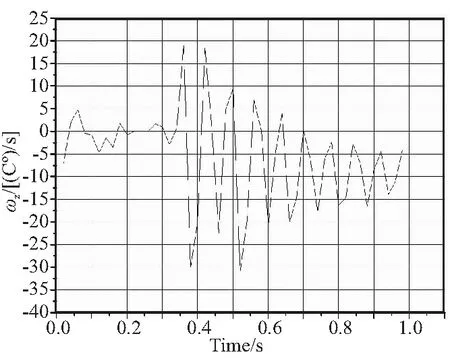

为检测发射电气分离机构的可靠性,采用高速摄像监测机构运动姿态,利用箭上遥测系统进行跟踪测量记录。图15~图17是火箭遥测数据结果。

图15 火箭和机构插头的速度时间曲线Fig.15 Velocity curves of rocket and plug in mechanism

从图15可看出,对于带拨动杆机构,在电连接器分离之前,t=0.02 s时刻,火箭开始运动,同时推动插头带动机构向前转动;t=0.08 s时刻,主电连接器与火箭分离,此时刻火箭与插头的速度为4.81 m/s;分离之后,平动板和插头在惯性和拉簧的作用下向下转动;t=0.10 s时刻,插头运动到导轨槽面以下;在t=0.11 s时机构到位;t=0.24 s时刻,火箭前滑块经过分离机构处,此时火箭运动速度为21.13 m/s;在t=0.29 s时刻,火箭后滑块经过分离机构位置处。此时分离机构处于到位状态,不会干涉火箭运动,火箭运动速度为27.20 m/s。

图16 火箭离轨过程Y向RMS包络线Fig.16 An envelope of RMS in Y direction between rocket departing process

图17 火箭离轨段ωz变化Fig.17 ωz-time curves between rocket departing process

图16、图17结果表明,火箭运动开始后,Y、Z方向火箭出现冲击振动峰值。解析结果是由于电气分离机构随火箭开始运动。火箭运动0.08 s附近,三个方向也出现振动峰值,火箭控制舱失去刚性支撑后扰动起来。这是由于电气分离机构插头拔出后瞬时产生的冲击所致,和计算仿真结果一致。电连接器分离后,在离轨段没有较大的冲击扰动。说明机构下落顺畅,和火箭、导轨无干涉现象。

图18是火箭发射后电气分离机构照片。经过飞行试验考核,机构技术状态正常,缓冲插头电连接器可靠分离。

图18 火箭发射后电气分离机构照片Fig.18 Photo of the electrical disconnecting mechanism after rocket launch

7 结论

通过理论计算仿真和结构设计,确定了该发射电气分离机构基本参数,解决了火箭发射中缓冲插头电连接器分离工程问题,得到以下结论:

(1)基于200 mm连杆长度设计的平动板4个压缩弹簧浮动机构,能够适应火箭垂向补偿量大的新要求,满足电连接器充分插合保持力不小于150 N和机构垂向补偿量不小于5 mm要求,性能明显优于目前同类分离机构,保证插头对接的可靠性。

(2)在平动板的两侧设计两个拨动杆,解决了带有缓冲插头电连接器分离卡滞问题,满足总分离时间小于150 ms、分离力不小于200 N设计要求。分离过程顺畅,脱落插头结构完整,插头针头没有产生弯曲。

(3)拉簧作用使得平动板回复迅速,火箭运动时,不会出现和火箭碰撞现象;锁定卡销具有到位自锁功能,增加了机构可靠性。

(4)该机构通过飞行试验考核,总体性能满足火箭发射要求。发射后可以多次重复使用,电气分离机构设计技术具有一定应用价值。