高压隔膜压滤机在选煤厂中的应用

2023-11-14程科锋

程科锋

(彬县煤炭有限责任公司,陕西 咸阳 713500)

0 引言

随着我国经济的不断快速发展,对能源的需求进一步增长,煤炭作为我国的基础能源之一,长期在一次能源生产和消费结构中的占比超过60%,是国家能源供应的安全保障,起到了能源供应“压舱石和稳定器”的重要作用[1-5]。特别是近年来,我国煤炭需求形势持续走高,商品煤整体销售价格保持在较高位置,作为负责煤炭洗选业务的选煤行业,是能给煤炭企业带来效益的重要单位。在选煤厂产品中,除了精煤产品外,还有一大部分煤泥作为产品进行销售。但是由于传统压滤机处理的煤泥产品中含水量较大,一般煤泥产品含水量在26Mt%~29Mt%,煤泥售价仅能达到原煤销售价格的20%左右,给煤炭企业带来很大的经济损失。而如果对传统压滤机处理的煤泥产品进行二次烘干或晾晒时,需要重新建设场地厂房,安装相关配套烘干设备,增加湿煤泥运输成本,前期一次性资金投入较大,经济效益也不理想[6-8]。为此,结合雅店选煤厂试生产期间各系统、各产品实际情况,将煤泥料浆脱水回收,应用一种新型高压煤泥处理系统工艺,并分析其运行成本、产品结构以及经济效益。

1 煤泥系统现状

雅店选煤厂于2019年9月建成投产,为雅店煤矿配套选煤厂,设计原煤入洗能力为1 500 t/h。雅店选煤厂原设计煤泥处理系统为浓缩压滤联合回收,采用传统工艺的板框式压滤机对0~0.25 mm煤泥料浆实现脱水回收,整体处理效率较低,且煤泥产品中含水量较高,平均煤泥含水量在28Mt%,不能按照产品煤价格进行销售,只能进行低价销售。由于雅店煤矿采用的是机械化开采综合放顶煤工艺,加之矿井下面涌水量较大,产出原煤中煤泥含量较高,根据矿井试生产期间统计,0~0.25 mm煤泥含量占比达到14.53%。按照雅店煤矿设计产能为4.0 Mt/a计算,年煤泥产量为58.12万t。若将这些煤泥中含水量进行有效降低,进一步提高煤泥产品发热量,按照动力煤价进行销售,可以大大提高煤炭企业的经济收入。

2 新型煤泥处理系统工艺

计划采用新型高压煤泥处理系统,系统主要由煤泥入料泵、高压隔膜压滤机、皮带输送机和破碎机组成。通过煤泥入料泵将煤泥料浆打入高压隔膜压滤机中,利用高压隔膜压滤机对煤泥浆进行固液分离,使煤泥实现深度脱水,一次将煤泥含水量降至17Mt%~20Mt%,再通过皮带输送机将煤泥运输到破碎机中进行破碎,然后根据产品实际需求,掺入到其它煤种中进行销售。而高压隔膜压滤机是新型高压煤泥处理系统中的核心设备,主要由机架、过滤、自动拉板、液压和电气控制5大部分组成。其中机架部分是整套设备的主体,主要由止推座、主油缸组件、油缸座和两侧板等部件组成,主要用于支撑过滤机构,自动拉板机构和连接其它部件。高压隔膜压滤机滤板为铸铁材质,机械性能良好,化学性能稳定,具有耐压、耐热、无毒、表面平整光滑、密封好等特点。

3 运行原理对比

3.1 工艺原理

高压隔膜压滤机与传统压滤机(雅店选煤厂现用景津牌压滤机)相比较,工艺原理大致相同,即压滤机工作运行时,液压站给压驱动主油缸体内的活塞推动压紧板使其压紧板向止推板运动,将位于压紧板与止推座之间的滤板、滤布及过滤介质压紧,使中间的滤板组形成若干个滤室,以保证带有一定压力的滤浆在滤室内进行加压过滤[9-12]。煤泥入料泵将煤泥料浆经止料模滤板的进料口打入到压滤机各滤室内,并借助煤泥入料泵产生的压力进行初步固液分离,实现一次脱水,再向水模滤板通入高压压榨水压榨煤泥滤饼,进行二次高压过滤,降低煤泥含水率。最后在PLC的控制下,变频电机转动,通过链条带动拉板小车完成取拉板动作,完成煤泥卸料。

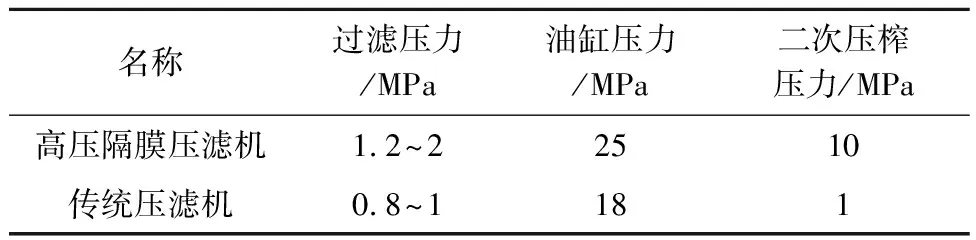

3.2 参数对比

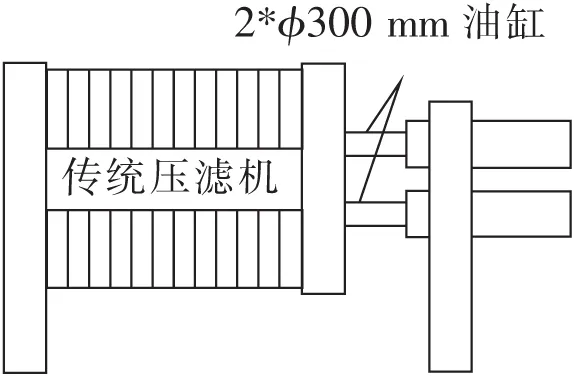

通过对高压隔膜压滤机与传统压滤机各项压力参数(表1)和两者配套油缸参数(图1、图2)对比分析发现,高压隔膜压滤机的过滤压力和油缸压力均高于传统压滤机,通过煤泥入料泵产生的初步压力可使煤泥水分降到更低。且高压隔膜压滤机的推力加压装置由φ360 mm的16根油缸排列组成,推力是传统压滤机的数倍,且推力整体受力均匀。尤其是高压隔膜压滤机二次压榨压力是传统压滤机的7~10倍,二次压榨时煤泥料浆固液分离效果较为明显,产品含水量可控制在17Mt%~20Mt%,而传统压滤机处理后的煤泥含水量为26Mt%~29Mt%。

图1 高压隔膜压滤机油缸参数

图2 传统压滤机油缸参数

表1 高压隔膜压滤机与传统压滤机压力参数对照

3.3 技术优势

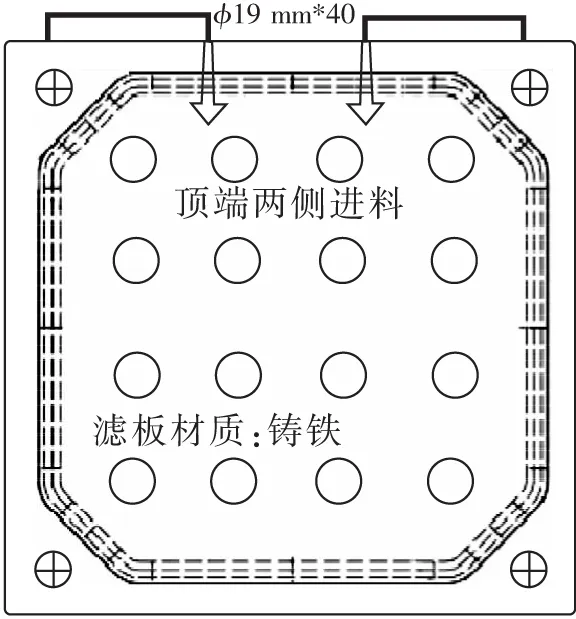

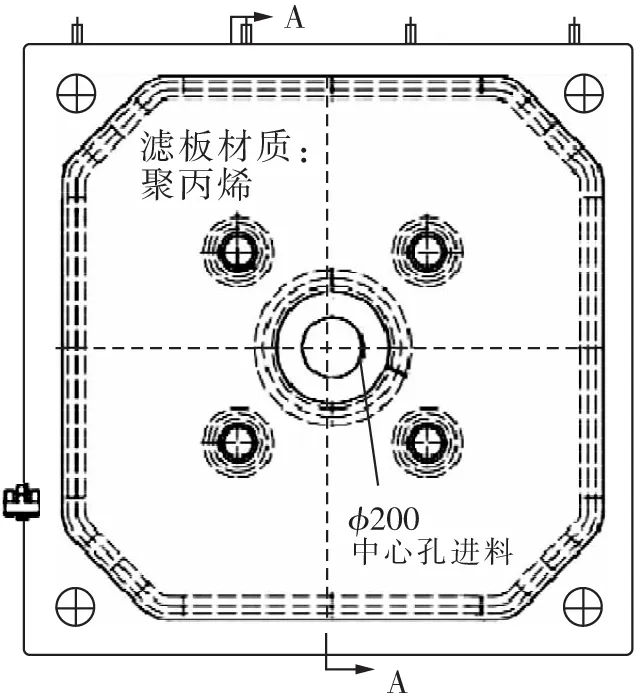

从进料方式和滤板材质方面进行对比分析,新型高压煤泥处理系统中高压隔膜压滤机和传统压滤机的进料方式不相同,如图3、4所示。传统压滤机进料方式是通过φ200 mm的滤板中心孔依次逐个给压滤机滤室进行进料;而高压隔膜压滤机的进料方式是从每个滤板顶部两侧利用φ19 mm高压管同时给所有压滤机滤室进行进料,使压滤机滤室内压力和物料分布更加均匀,初步脱水效果更好。此外,传统压滤机滤板采用聚丙烯材质,整机重量较轻,高压隔膜压滤机滤板采用铸铁材质,整机重量是传统压滤机的6倍,其耐压、耐热和密封性能更强。

图3 高压隔膜压滤机进料方式

图4 传统压滤机进料方式

4 技术经济效益对比

4.1 功耗及工效对比

经过计算单循环电耗及产量,对比新型高压煤泥处理系统与传统煤泥处理系统功耗及工效对照结果见表2。

表2 新型高压煤泥处理系统与传统煤泥处理系统功耗及工效对照

通过表2发现,新型高压煤泥处理系统较传统煤泥处理系统吨煤电耗和电费略高(其中包括新增破碎机吨煤电耗1.28 kW·h,吨煤电费0.63元),但新型高压煤泥处理系统每小时煤泥处理量是传统煤泥处理系统的1.1倍。综合上述结果,新型高压煤泥处理系统和传统煤泥处理系统综合效率基本相同,但比传统压滤机处理的湿煤泥二次烘干工艺可节省一部分运输及烘干成本。

4.2 经济效益对比

依据新型高压煤泥处理系统和传统煤泥处理系统综合效率,以雅店煤矿设计4.0 Mt/a计算,各产品产量、水分、发热量和雅店煤矿2020年产品指标及销售价格(表3)为参照。在保证混精末煤发热量不大幅下降,售价稳定的前提下,将低水分的煤泥按照一定比例掺入精末煤(表4),以提升煤泥附加值。

表3 雅店煤矿2020年产品指标及销售价格

表4 雅店煤矿精末煤和煤泥掺混表(32∶1)

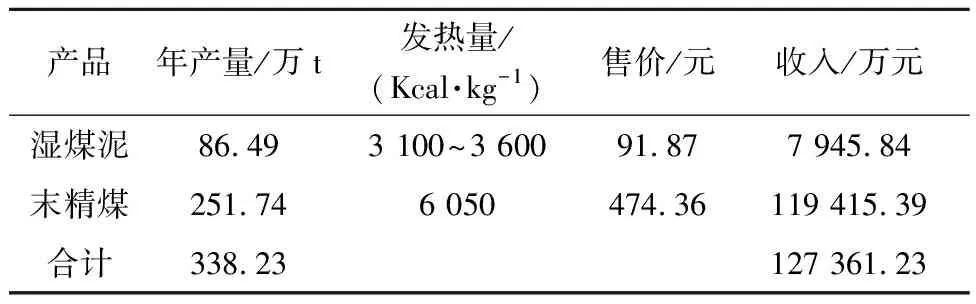

根据雅店煤矿精末煤和煤泥掺混表(表4)相关参数,计算得出传统煤泥处理后雅店煤矿湿煤泥产品年经济效益见表5,新型高压煤泥系统处理后雅店煤矿干煤泥产品年经济效益预期见表6。

表5 传统煤泥系统处理后雅店煤矿湿煤泥销售

表6 新型高压煤泥系统处理后雅店煤矿干煤泥销售预期

通过以上数据分析,可以发现新型高压煤泥处理系统较传统煤泥处理系统生产的煤泥含水量降低约8Mt%,每吨约减产0.08 t。若雅店煤矿混精末煤发热量控制在5 981大卡,基本不影响混精末煤售价,则精末煤和煤泥的掺入比例为32∶1。新型高压煤泥处理系统生产煤泥直接掺入精末煤可大幅提高煤泥附加值,较传统煤泥处理系统生产的湿煤泥直接出售预期每年可以增加收入4 391.36万元。随着精煤市场销售价格升高,产生相关效益越大。此外,若新型高压煤泥处理系统生产的煤泥不掺入精末煤直接对外销售,干煤泥较湿煤泥仍可增加约20%的效益。

4.3 设备需求

根据雅店洗煤厂设计生产能力,每小时入洗量1 515 t原煤,煤泥约占14.53%,每小时约产出煤泥227.25 t。高压隔膜压滤机单循环需45 min,单循环处理能力为26 t,每小时处理能力约为32.5 t,需7台可满足设计生产需求,当前雅店洗煤厂在用传统压滤机5台。

5 结语

经过计算分析及对比,该新型高压煤泥处理系统中高压隔膜压滤机工作压力大,处理煤泥产品含水量低,产品质量较好。高压隔膜压滤机与传统煤泥压滤机综合效率相当,较湿煤泥二次烘干可节约运输及烘干成本。高压隔膜压滤机生产的干煤泥可直接掺入精煤或原煤中销售,产品附加值大幅提升,经济效益更高。