沙曲二矿超高压水射流切顶破岩特性研究

2023-11-14陈立新

陈立新

(华晋焦煤有限责任公司,山西 吕梁 033000)

0 引言

煤炭作为我国的重要能源,其产量和消费量均居世界第一[1]。近年来,随着浅部煤炭资源逐渐枯竭,煤炭开采不断向深部延伸,使得煤矿企业的开采成本和难度也不断加大[2-3]。传统煤柱护巷开采方式,不仅大量遗留煤柱造成资源浪费,而且煤柱留设还会造成应力集中,导致巷道支护困难,同时掘进巷道工程量大使得采掘接替紧张[4]。为了解决传统开采方法面临的诸多问题,何满潮院士团队提出切顶成巷无煤柱开采方法(110工法),有效解决了上述问题[5-6]。预裂切顶作为该技术的核心,切顶效果决定顶板的垮落状态与成巷的稳定性[7-8]。目前国内切顶成巷工作面普遍采用预裂爆破方式实现切顶[9-12],但井下爆破作业存在安全隐患且管控较严格,限制了该技术的推广使用。

水射流技术凭借无热变形、无热影响、加工应力小、加工柔性高等优点,在煤炭、石油、化工、船舶等工业领域发挥了至关重要的作用。华晋焦煤有限责任公司沙曲二号煤矿与太原理工大学合作,提出采用超高压水射流实现定向切顶,为切顶成巷无煤柱开采技术提供了新方案。相较于爆破切顶,超高压水射流切顶技术实施过程具有瞬时能量波动小、水压容易控制、定向割缝效果好的特点[13],可以显著提升预裂切顶的经济性和安全性。为了明确超高压水射流的切顶破岩特性,针对沙曲二号煤矿现场特点,利用LS-DYNA软件进行数值模拟仿真,研究成果可对超高压水射流切顶成巷现场应用提供指导。

1 工程背景

华晋焦煤有限责任公司沙曲二号煤矿位于河东煤田中段、离柳矿区西南部,井田面积63.163 7 km2,为煤与瓦斯突出矿井。以沙曲二号煤矿5号煤层5302工作面为背景,工作面总体呈单斜构造,煤层倾向西南,瓦斯含量12.08 m3/t,最大瓦斯压力1.57 MPa,煤尘有爆炸危险性,自燃倾向性等级为Ⅱ类。所在5号煤层构造简单,厚度2.0~2.5 m(平均2.2 m),倾角4°~10°(平均6°),直接顶为厚度2.3 m的泥岩,基本顶为厚度2.0 m的砂岩。5302工作面胶带顺槽为切顶成巷无煤柱开采施工,上覆为4号煤层4302工作面采空区,间距仅4.3~5.6 m,无法使用聚能爆破方式切顶卸压。

2 超高压水射流切顶技术

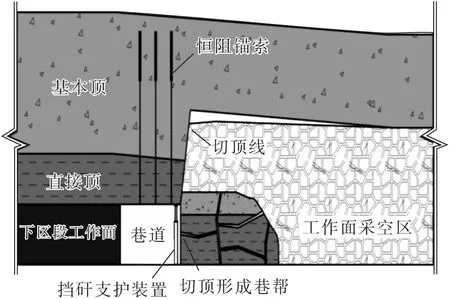

切顶成巷无煤柱开采方法,是指在工作面下顺槽采空区侧,超前工作面一定距离对顶板实施预裂切顶,使上覆顶板在来压之时充分垮落形成大量矸石,并在挡矸支护装置下形成巷帮,从而实现沿空留巷。该方法充分利用矿山压力和顶板岩体的碎胀特性,通过预裂切顶的方式,切断采空区顶板与巷道顶板间的结构传递,实现自动成巷和无煤柱开采,其技术原理如图1所示。

图1 切顶成巷无煤柱开采方法技术原理

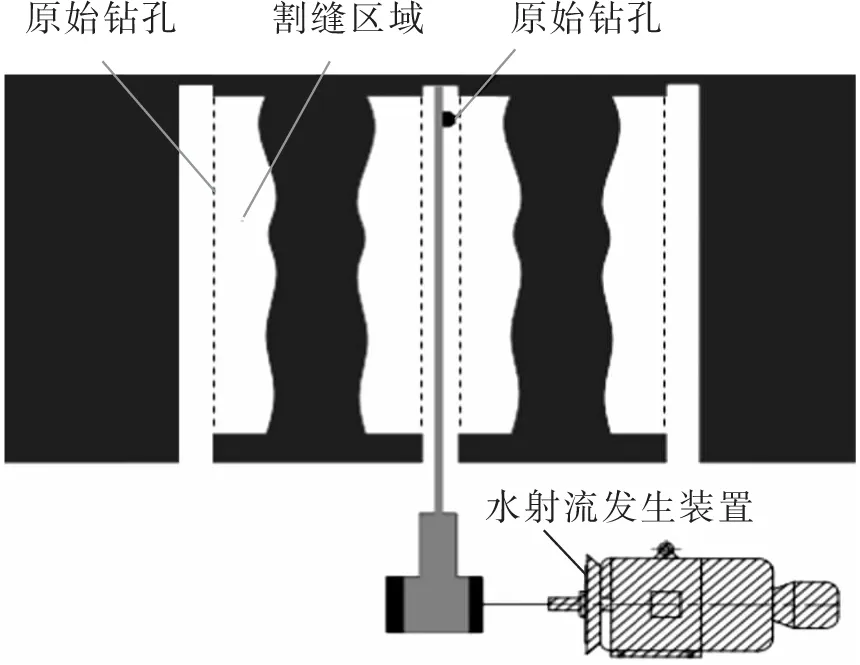

基于5302工作面特点,沙曲二矿与太原理工大学合作,开发超高压水射流切顶技术,如图2所示。主要包含以下步骤:①自巷道向工作面直接顶和基本顶内施工若干钻孔;②基于超高压水射流发生装置,在钻孔内利用超高压水射流进行定向冲击,沿切顶方向切割顶板岩层;③在相邻钻孔内重复步骤②,在钻孔间形成定向缝槽;④重复上述步骤,超前工作面一定距离内在顶板形成预裂切顶缝槽,将巷道顶板与采空区上覆岩层之间的力学联系切断。

图2 超高压水射流切顶技术原理

3 数值模型的建立

3.1 模型几何

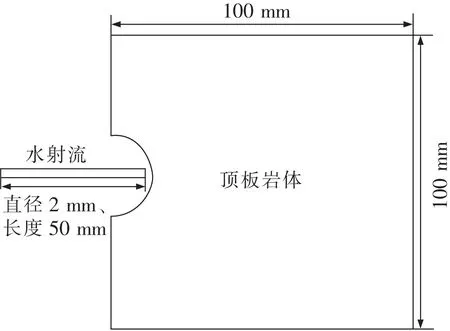

利用LS-DYNA显式动力学有限元软件,结合工程背景,建立超高压水射流切顶破岩数值模型,模型示意图如图3所示。水射流位于模型左侧,射流段直径为2 mm、长度为50 mm;顶板岩体模型尺寸为100 mm×100 mm的正方形,边界采用固定约束;水射流与顶板岩体之间采用侵蚀接触类型,失效类型采用剪应变与拉应力联合失效准则。

图3 超高压水射流切顶破岩模型示意

3.2 模型参数设置及模拟方案

水射流模型采用Gruneisen状态方程描述,冲击过程中产生的压力p可用下式表示

(γ0+Aθ)E

(1)

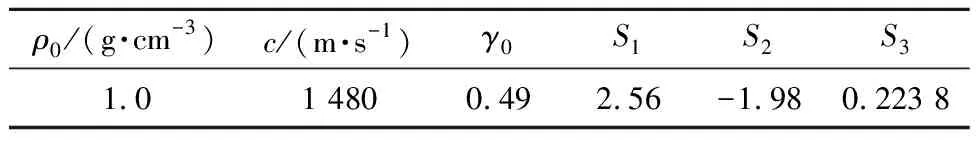

式中,ρ0为水的初始密度,g/cm3;v为声速,m/s;θ为体积应变;γ0为Gruneisen系数;A为γ0的一阶体积校正量;S1,S2,S3为S1相关材料的材料常数;E为初始内能,J。具体参数见表1。

表1 水射流模型参数

顶板岩体采用HJC本构模型描述,顶板岩体材料的屈服面方程与损伤演化方程可用下式表示

σ*=[A(1-D)+BP*N](1+Clnε*)

(2)

(3)

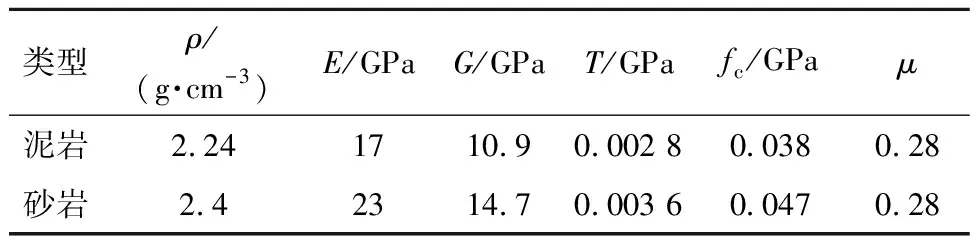

式中,σ*为无量纲等效应力;p*为无量纲静水压力;ε*为等效应变率;A,B,C,N为材料强度参数;D为材料的累计损伤度;Δεp为等效塑性应变增量;Δμp为塑性体积应变增量;T*为标准化最大静水拉力;D1,D2为损伤常数。顶板岩体相关参数见表2。

表2 顶板岩体材料参数

依据超高压水射流切顶技术特点,针对不同射流压力(50 MPa、100 MPa、150 MPa)、不同顶板类型(泥岩、砂岩),开展水射流冲击破岩模拟仿真,研究超高压水射流切顶破岩特性。

4 模拟结果分析

4.1 超高压水射流破岩过程

超高压水射流的冲击破岩过程实质是高速水射流与静态岩体相互作用的过程,是水射流的冲击载荷和准静态载荷共同作用的结果[7-8]。超高压水射流(100 MPa)冲击破岩过程的模拟结果如图4所示。可以看出随着冲击时间的增加,水射流逐渐切割进入岩体中,依据破岩特点可将其分为3个阶段。

图4 超高压水射流冲击破岩过程

阶段(1):表面冲击阶段,如图4(a)所示,发生在水射流冲击接触岩体表面的瞬间,冲击应力从射流作用中心迅速扩散,水压迅速上升形成受压密集区域,岩体受冲击力作用开始发生变形,形成初始冲蚀坑。

阶段(2):初始破碎阶段,如图4(b)所示,水射流主体完全接触岩体之后形成水锤压力,这一阶段时间短、作用力大,是造成岩体破裂的主要原因,岩体在拉压应力和剪切应力共同作用下发生破坏,导致岩体表面的冲蚀坑扩大。

阶段(3):稳定切割阶段,如图4(c)、(d)所示,上一阶段结束之后水锤压力转变为滞止压力,超高压水射流的冲击稳定作用在岩体上,使得冲蚀坑不断向深部发展;同时,由于岩体的抗拉强度远小于其抗压强度,冲击应力波的叠加交叉作用导致在冲蚀坑周围产生大量拉伸裂纹。

破岩过程中的冲蚀坑深度和宽度变化如图5所示,从图中可以看出,阶段(1)内水射流会对岩体造成部分损伤,形成初始冲蚀坑;进入阶段(2)后,随着水射流冲击时间的增加,冲蚀坑的深度和宽度逐渐增大,直至反射流的切削作用不足以破坏两侧岩体;进入阶段(3)后,随着水射流的持续冲击,冲蚀坑深度持续增加,而冲蚀坑宽度维持稳定,超高压水射流进入稳定切割阶段。

图5 破岩过程冲蚀坑深度和宽度变化

4.2 射流压力对切顶破岩特性的影响

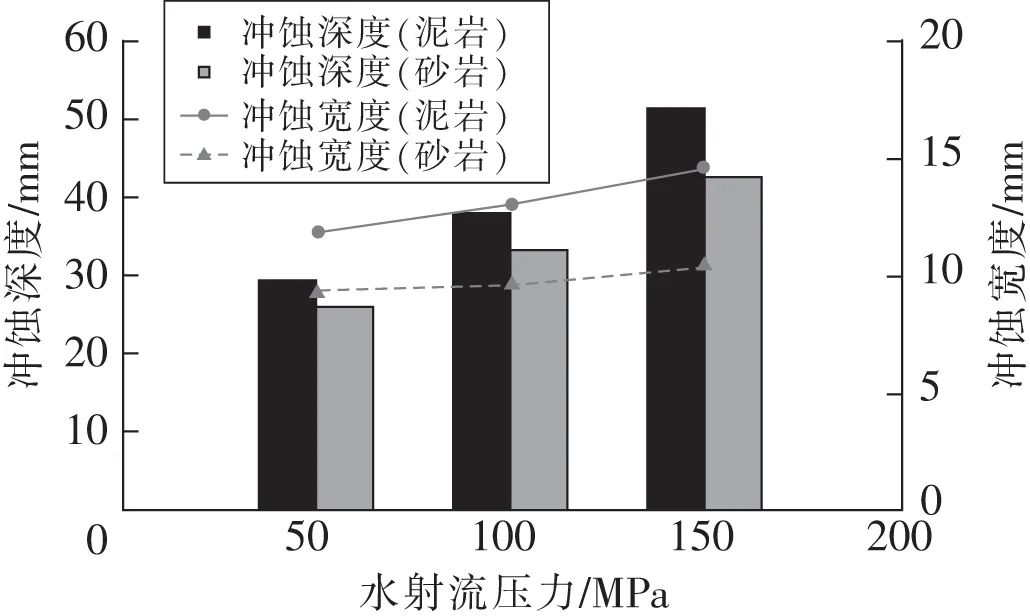

射流压力作为水射流技术中最重要的参数之一,对切顶破岩效果有显著影响。由于5302工作面的直接顶、基本顶分别为泥岩、砂岩,故对两类岩石在不同压力水射流作用下的破岩特性进行模拟。不同压力水射流的冲击破岩特性如图6所示,从图中可以看出,超高压水射流冲击不同岩层形成的冲蚀坑形态类似,但破岩效果不同,相同射流压力下泥岩的冲蚀坑深度和宽度均大于砂岩;射流压力是决定顶板岩层切割深度的重要因素,相同岩石的冲蚀坑深度随射流压力增加而显著增大,但冲蚀坑宽度变化相对较小;以泥岩为例,射流压力为50 MPa时的冲蚀坑深度、宽度分别为29.8 mm、11.9 mm,压力增大到100 MPa、150 MPa后,冲蚀坑深度分别增加8.4 mm和21.6 mm,而冲蚀坑宽度仅分别增加1.2 mm和2.7 mm。因此,现场切顶时可通过改变射流压力来调节切割效果。

图6 不同压力水射流冲击破岩特性

提取不同压力水射流冲击两类岩石的冲蚀坑参数,如图7所示。从图中可知,由于砂岩和泥岩的强度差异,导致相同射流压力下冲击破岩效果也不同;随着射流压力的增加,砂岩的冲蚀深度相对泥岩减少13.3%、15.1%、20.7%,冲蚀宽度相对减小21.0%、26.0%、28.0%,表明岩性对破岩效果的影响随射流压力的增加而逐步增大。因此,现场在不同顶板岩层进行超高压水射流切顶作业时,应针对砂岩加大射流压力或增加切割时间,以保证预裂切顶效果。

图7 两类岩石的冲蚀坑参数

4.3 射流直径对切顶破岩特性的影响

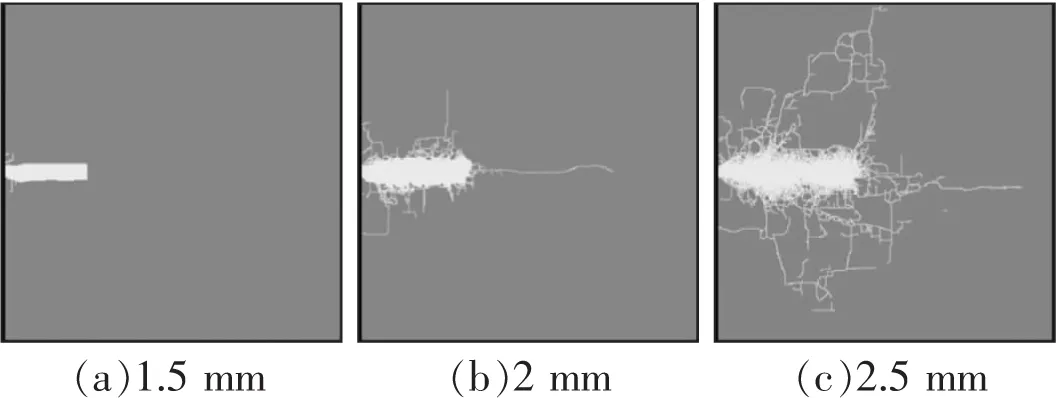

喷嘴尺寸是水射流技术应用中的重要参数,直接决定射流直径的大小,而射流直径对其冲击破岩效果有较大扰动。为了明确射流直径变化带来的影响,针对100 MPa超高压水射流在不同射流直径(1.5 mm、2 mm、2.5 mm)条件下的冲击砂岩特性进行模拟,结果如图8所示。从图中可以看出,射流直径较小时形成的冲蚀坑较为规则,随着射流直径的增加,冲蚀坑深度和宽度逐渐增大,冲蚀坑周围的新生裂纹数量也逐渐增多。这是由于大直径射流流量较大,相同时间形成的冲击载荷较高,且射流边缘与岩体形成的拉剪区域较大所致。因此,采用超高压水射流切顶时,应根据岩体性质选择合适的喷嘴尺寸,用以保障切顶射流的高效性和经济性。

图8 不同射流直径冲击下砂岩破坏情况

5 结论

(1)超高压水射流的冲击破岩过程可以分为3个阶段,即表面冲击阶段、初始破碎阶段、稳定切割阶段。在冲击不同岩层时形成的冲蚀坑形态类似,但破岩效果不同,相同射流压力下泥岩的冲蚀坑深度和宽度均大于砂岩。

(2)射流压力是决定顶板岩层切割深度的重要因素,相同岩石的冲蚀坑深度随射流压力增加而显著增大,但冲蚀坑宽度变化相对较小,现场切顶时可通过改变射流压力来调节切割效果。

(3)射流直径对砂岩的冲蚀深度和宽度影响显著,随着射流直径的增加,冲蚀坑深度和宽度逐渐增大,采用超高压水射流切顶时,应根据岩体性质选择合适的喷嘴尺寸,用以保障切顶射流的高效性和经济性。