矿用新型高分子注浆材料研发及注浆加固应用

2023-11-14郑和平邢宇龙

郑和平,李 季,邢宇龙

(1.川煤集团有限责任公司,四川 成都 610074;2.西安科技大学 能源学院,陕西 西安 710054;3.河北浩威旭光新材料科技有限公司,河北 邯郸 056000)

0 引言

随着我国煤炭开采技术的不断发展,煤岩体加固材料在解决工作面坍塌、冒顶治理及顶板维护、巷道加固和破碎地质条件下的围岩固化等问题上逐渐得到广泛推广和应用[1-3]。近年来,随着煤矿井下生产的安全要求不断提高,对注浆加固材料本身也提出更高的要求,不但需要浆液将松散介质固结成一个相对完整的整体,形成具有高强度、好防水性、稳定化学性能的“结石体”,达到加固、补强、止水等目的,同时也要保证煤矿加固材料的最高反应温度以及现场反应温度达到安全标准[4-6]。

针对注浆加固材料性能及井下开采应用中出现的问题,众多学者已对其做了诸多研究。周亭等[7]为解决有机注浆加固材料有机氯含量高,导致以煤炭资源为原料的化工企业中变换催化剂中毒失活的问题,采用一步合成法,以自研发的无卤阻燃剂为原料,制备无卤聚氨酯注浆加固材料,表现出优异的力学性能、阻燃性能和稳定性能;李西凡等[8]基于煤矿井下不同现场注浆加固工程对注浆材料性能的需要,研发出新型无机双液及单液注浆材料,前者具有突出的快凝、早强特性,后者具有突出的高渗透、高强特性;彭英华等[9]基于井下煤岩破碎发育、巷道围岩不稳定和煤与瓦斯突出危险性大等难题,为实现巷道过断层破碎带的安全顺利掘进,提出采用水泥-水玻璃(C-S)为注浆材料用于实施注浆固化充填作业,并对不同水灰比、C-S体积比的浆液试快抗压强度、浆液凝胶时间及黏度特性进行了探讨;张保勇等[10]通过黏度和抗压强度研究确定了高延性水泥基复合材料的基本水灰比,并以粉煤灰、微硅粉以及聚乙烯醇作为掺合剂,研究了不同掺合剂配比对注浆加固材料性能的影响;张耀辉[11]通过对现有的注浆材料进行分析研究,得出一种加固破碎围岩的新型双液速凝注浆材料,并提出采用层次注浆法解决无机注浆材料跑浆、漏浆的难题;吴怀国等[12]通过研究硅酸盐改性注浆加固材料的配方反应原理、最新的力学性能研究结果和实际应用情况,得出其完全能用于井下各种复杂条件下快速、高效加固破碎煤体,尤其是压缩弹模比传统聚氨酯注浆加固材料要高很多,更适合煤岩体刚性材料结构体的加固应用。

针对煤岩体注浆加固材料在解决煤炭开采中围岩破碎现象时出现的安全性能问题,采用实验室试验和理论分析相结合的研究方法,对新型低温高分子注浆加固材料的力学性能进行测试,根据叙永一矿1599工作面顶板破碎问题进行注浆加固方案设计,并进行工业性试验。

1 新型低温高分子注浆材料

目前常用的注浆材料分为水泥注浆材料和化学注浆材料2大类。水泥浆液具有无毒、对环境污染小、成本低、材料来源广、凝结成的结石体的强度高、配置方便等显著优点,但水泥颗粒的粒径比较大,不易扩散[13];而化学浆液虽然制作起来工艺比较复杂、成本也比较高,但是它具有浆液粘度低、流动性强、可注性好等优点,因此,在井下煤矿开采中被广泛应用于补强加固、防水等方面。

由于无机加固材料和普通有机加固材料在煤矿井下使用过程中直接和井下煤体进行接触和热量交换,材料在现场施工过程中进行化学放热反应,注浆量大时,大量材料积聚还会导致材料反应温度进一步升高,注浆材料产生的高温会加速其周边煤体的氧化过程,进而出现注浆过程中或注浆完成后煤体冒烟或着火的危险事故,同时也伴随着注浆材料粘结度差的问题,不能很好的将围岩粘结成为整体,充分发挥其自身承载能力。

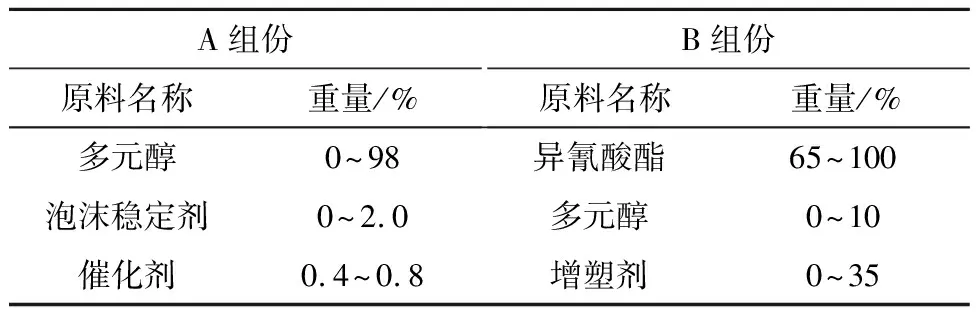

针对此类问题,研发的新型纳米复合低温加固材料是一种低粘度、双组分合成的新型环保型高性能纳米复合材料,由A、B双组份物料在低温条件下以1∶1的体积比混合反应生成,A组份主要成分是聚醚型多元醇,B组份主要成分是多亚甲基多本基多异氰酸酯,材料构成参数见表1。

表1 材料构成

低温有机高分子复合加固材料中的A、B组份混合后主要发生聚合反应,随着反应时间的延长,物料经历粘度逐渐增大、体积膨胀、丧失流动性和强度提升4个阶段。

由于具有使用效果好、施工快捷、使用过程中受水分影响小、反应热低等特点,已被广泛的应用于煤岩体的加固。同时,高分子加固材料的高度粘合力和良好的机械性能与煤岩体产生高度粘合,强度上升快,并且具有强抗渗性能、抗磨、抗冲击性能和抗老化性能,从而达到长久稳固煤岩体的目的。

2 低温高分子注浆材料性能测试

根据《国家安全生产行业标准》规定,从物理性能、化学性能及力学性能方面对低温高分子注浆材料的主要性能进行测试。测试在温度(23±2)℃,相对湿度(50±5)%的试验室中进行。测试试件制备采用“一步法”,所谓“一步法”就是将聚合物多元醇、催化剂、泡沫稳定剂组成的A组份,与主要成分为异氰酸酯的B组份通过物理混合的方式反应固化成型,如图1所示;试验前试样在标准试验条件下放置24 h。

图1 “一步法”工艺流程

2.1 物理性能测试

浆液粘度测试:取配置完成后的浆液双组份各10ml左右(以测量液体浸没粘度计转子为标准),将其装Brookfield粘度计的测量池上,将恒温水浴锅温度范围调整为(23±2)℃,通过预测,选取量程最为合适的转子,设定转速5~50 r/min,将仪器清零后,开始测量其粘度数据,待读数稳定后记录。

固化时间测试:试件制备过程中,将组份A与组份B混合,开始计时,搅拌约10~12 s后停止搅拌,当手接触固结体无粘手现象,此时停止计时,该段时间即为固化时间。

闪点测试:将试样装入试验杯至规定刻度线,迅速升高试样的温度,当试样温度达到预计闪点前约56 ℃时,减缓升温速度并以恒定的速率升温。温度每升高2 ℃,用一个小的试验火焰扫过试验杯,当试验火焰引起试样液面上部蒸汽闪火时,记下温度计的温度读数,即为闪点。

2.2 化学性能测试

反应温度测试:室温(23±2)℃条件下,按浆材自身固化时规定的质量比,称取A、B这2组份浆液总量共计300 g,混合搅拌均匀后,倒入直径60 mm的自制圆柱形模具中,将物理温度计探针插入试样芯部位置,依次记录达到最高反应温度所需的时间、最高反应温度以及保持最高反应温度的时间。取3次测试平均值记为最高反应温度值,结果精确到1 ℃。

阻燃性能测试:采用JF-3氧指数测定仪测试试样的氧指数;将试样制成100 mm×6.5 mm×3.0 mm(长×宽×高)大小的样条,每组10个试样,在距离点燃端50 mm处画一条标线,点燃试样时,火焰持续作用时间最长为30 s,若30 s内不能点燃,则增大氧气继续点燃,当样条在3 min内燃烧至50 mm标线处,此时为最终氧指数值。

2.3 力学性能测试

将产品固结体制成50 mm×50 mm(直径×高)大小的样品,依据GB/T2567—2008标准要求,利用试验机进行材料的压缩性能测试,压缩速率为5 mm/min,以恒定的速率沿试样轴向进行压缩,直至试样破坏,记录试样的破坏载荷。

压缩强度按式(1)计算

(1)

式中,σc为材料压缩强度,MPa;P为试样破坏载荷,N;F为试样的横截面积,mm2;d为试样的直径,mm。

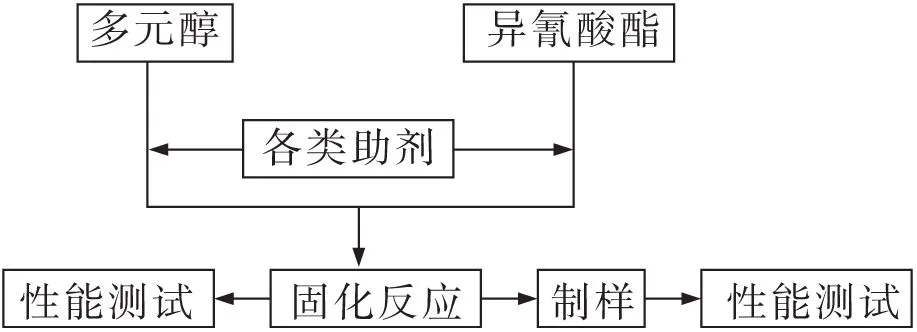

材料测定的性能指标结果见表2。

表2 新型纳米复合低温加固材料技术指标

从表2看出,新型纳米复合低温加固材料的各项指标均优于国家标准要求。因此可以看出,新型纳米复合低温加固材料具有以下特点:①反应迅速,适合局部注射;且凝结时间可调,可根据施工现场具体情况调整;②聚合温度低、抗静电、无火焰蔓延;③粘度低,渗透性好,能很好地渗入细小的裂隙中;④快速达到最终的物理强度,施工效果好、工期短、易于操作;⑤强度高、粘结力强,对煤层、岩层有优异的粘接性,可与岩层牢固地粘合在一起;⑥绿色环保,反应时不产生有害气体。

3 高分子注浆材料应用

3.1 工程概况

叙永一矿位于四川省叙永县郑东镇落叶坝,隶属于四川省煤炭产业集团芙蓉有限责任公司。矿井内存在近距离主采煤层群分别为C19、C20、C24煤层,每层平均煤厚为0.65~1.1 5m。1599工作面主采C19煤层,煤层比重1.5 t/m3,平均煤厚1.2 m,工作面可采储量为7.33万t,工作面平均倾角14°,采高1.4~1.6 m,斜长91 m。

工作面顶、底板主要岩性为泥岩、砂质泥岩及少部分细砂岩,属于典型的“三软”煤层,煤岩层综合地质柱状图如图2所示。

图2 煤岩层综合地质柱状

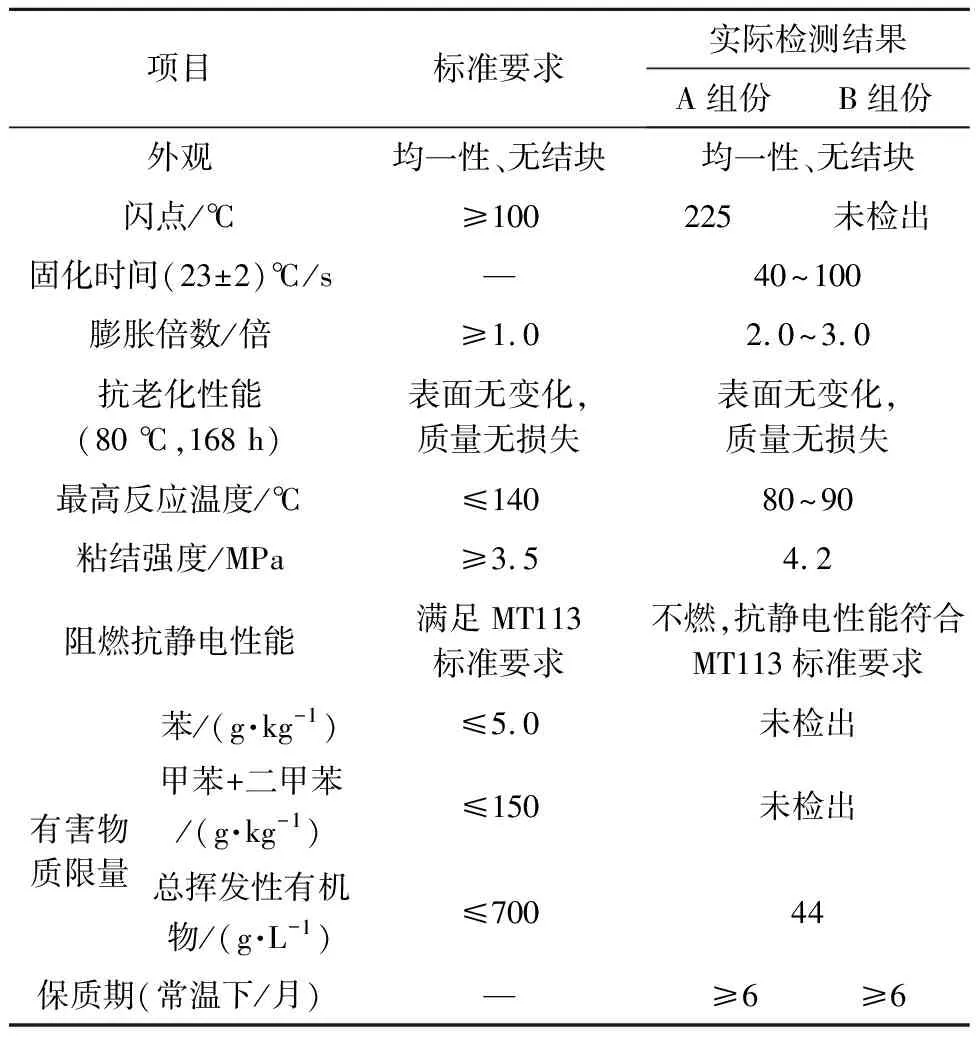

1599工作面采用ZY4000/08/18D型掩护式液压支架。在回采期间,顶板压力持续显著增大,支架呈前倾姿态压死,且顶板松软破碎,极易发生严重冒落和煤壁片帮现象,造成液压支架推移困难,严重威胁矿井安全,如图3所示。

图3 1599工作面压架现象

针对1599工作面顶板实际破碎现状,采用新型有机高分子超低温加固材料对支架上部破碎岩体及煤壁前方顶板进行预注浆加固,注浆施工采用深、浅孔结合,注浆材料同时兼顾加固与堵水双重作用。

注浆加固时,采用高压进行灌注,按照材料比例混合注射,使树脂和催化剂反应生成多元网状的弹性体,从而被高压推挤,注入到煤层或岩层,并沿煤岩层裂缝延伸至所有裂隙,在较短的时间内快速膨胀到原体积的20~30倍,接着固化并产生高强度、高韧性的纳米复合低温材料,达到充填密闭及加固的效果,从而有效地改善软煤岩及破碎煤岩的整体性。

3.2 注浆方案

3.2.1 工作面注浆加固方案

在支架前部,距煤壁500 mm布置单排钻孔,孔间距为3 500 mm,浅孔和深孔间距为1 750 mm;钻孔与水平方向夹角为85°,浅孔深度为7 000 mm,深孔深度为12 000 mm,孔径为φ32~36 mm;工作面注浆孔布置方案如图4所示。注浆压力为4~8 MPa,封孔深度为1 000 mm。

图4 工作面注浆孔布置方案

3.2.2 机巷注浆加固方案

在机巷桥转段长度40 m,每排3个孔,排距3 m,孔径50 mm,共计40个注浆孔,间距根据现场条件进行调节,注浆孔终孔位置位于顶板法向5 m位处,终孔点间距3~3.5 m。矮帮孔与顶板夹角90°,深度为5 000 mm;中线孔与顶板夹角75°,深度为5 180 mm;高帮孔呈56°,深度为6 020 mm,孔径为φ32~36 mm;机巷注浆孔布置方案如图5所示。注浆压力为4~8 MPa,封孔深度为1 000 mm。

图5 机巷注浆孔布置方案

3.3 注浆效果分析

为分析注浆加固方案对倾斜煤层1599工作面软弱顶板的加固效果,对工作面液压支架的工作阻力进行监测,结果如图6所示。

图6 1599工作面支架工作阻力变化曲线

由图6可以看出,监测周期内,在对工作面顶板进行注浆加固后,由于在注浆材料的加固作用下,顶板上覆岩层的强度变大,承载能力也随之变强。因此,工作面液压支架阻力平均值均低于支架的额定工作阻力值。

4 结论

(1)新型纳米复合低温加固材料的浆液粘度、固化时间、反应温度、闪点、阻燃性能以及力学性能等主要性能指标均优于国家标准要求。

(2)针对1599工作面顶板实际破碎现状,采用新型有机高分子超低温加固材料对支架上部破碎岩体及煤壁前方顶板进行预注浆加固,注浆施工采用深、浅孔结合,同时兼顾加固与堵水双重作用。

(3)1599工作面顶板注浆加固后,上覆岩层强度变大,承载能力随之变强,工作面液压支架阻力平均值均低于支架的额定工作阻力值。