扣件弹性垫层劣化对高速列车-道岔系统动力特性的影响

2023-11-14侯明扬徐井芒马前涛

侯明扬,徐井芒,王 平,闫 正,马前涛

(1.西南交通大学 土木工程学院,成都 610031; 2.西南交通大学 高速铁路线路工程教育部重点实验室,成都 610031)

随着高速铁路的发展及运营时间的增加,轨下基础将受到反复的冲击和振动,高速道岔铁垫板外表面硫化橡胶逐渐老化,扣件板下胶垫刚度也随之发生改变[1]。某高铁线路岔区扣件弹性垫层随服役年限增加而发生劣化,具体表现为刚度增大、垫板厚度减小。扣件弹性垫层的劣化可能会加剧车辆和轨道系统的动力响应,影响列车的正常运行和旅客的乘车安全,甚至可能导致列车脱轨[2]。

故对扣件劣化后动力特性的变化及其对车辆与轨道动力性能的影响进行研究十分重要,国内外学者对此进行了大量研究。针对扣件劣化后动力特性的变化,王璞等和任娟娟等[3]均对扣件老化后的动力特性参数进行了实测;结合实测的道岔铁垫板刚度劣化规律,王璞等给出了道岔扣件刚度整体变化对车辆与轨道动力学性能的影响。针对扣件老化及失效对车辆轨道动力性能的影响,国内外学者已对区间、地铁线路以及铁路桥均进行了大量研究。区间线路方面,朱剑月[4]建立室内缩尺模型,研究了扣件失效数量及行车速度对轨道结构动力特性的影响,并对其进行时域和频域验证;肖新标等[5-7]研究了轨下支承失效程度及数量对直线轨道结构动态响应、车辆动态脱轨及旅客乘坐舒适度的影响,并得出钢轨扣件失效对列车动态脱轨影响呈指数规律的结论;张欢等[8]运用连续支承梁模型理论分析了弹性垫板刚度对枕上压力及轨道板混凝土和CA砂浆疲劳特性的影响;袁玄成等[9]建立考虑扣件弹条扣压力的垂向动力学模型,研究单个和多个弹条扣压力衰减失效对轮轨系统垂向响应的影响,主要体现为钢轨垂向加速度的变化;Xiao等[10]将多体动力学与有限元法结合,研究了连续单侧、交替单侧和连续双侧的扣件失效模式对轨道结构动态响应的影响,其影响呈现滞后效应;Xu等[11]研究了扣件失效对车轨相互作用的影响,认为连续失效数量超过3个时便会对轮轨相互作用和轨道振动产生较大影响;Li等[12]研究了扣件松动对车轨系统垂直动力响应的影响,其对轮对振动响应的低频部分影响显著;翁长根等[13]和刘学毅等[14]均研究了扣件刚度局部突变对车体振动响应的影响,均认为扣件刚度局部突变对行车平稳性影响较小。城市轨道交通方面,魏纲等[15]和Zhan等[16]分别研究了扣件失效对地铁轨道结构和地铁车辆振动特性的影响。铁路桥方面,张燕等[17]和毛建红等[18]均基于车-线-桥耦合动力学理论,分别研究了扣件刚度变化及扣件失效对车-线-桥耦合系统垂向振动响应的影响,得出扣件刚度对车体振动影响较小的结论。上述研究主要以区间线路为主,且均以垂向动力学指标为结果进行分析;而针对结构复杂的道岔区扣件失效或弹性垫层劣化的相关研究较少。

与区间线路不同,道岔结构复杂、零部件众多,存在多根钢轨共用长垫板的现象[19]。鉴于此,以我国350 km/h的18号无砟道岔为例,考虑道岔区钢轨的柔性变形,建立车辆-道岔刚柔耦合动力学模型,通过时域和频域分析,研究岔区扣件弹性垫层中板下胶垫劣化位置、劣化程度、劣化个数和行车速度对车辆过岔动力学性能的影响。研究结果可为道岔区刚度优化和养护维修提供一定的理论指导。

1 车辆-道岔刚柔耦合动力学模型

1.1 车辆动力学模型

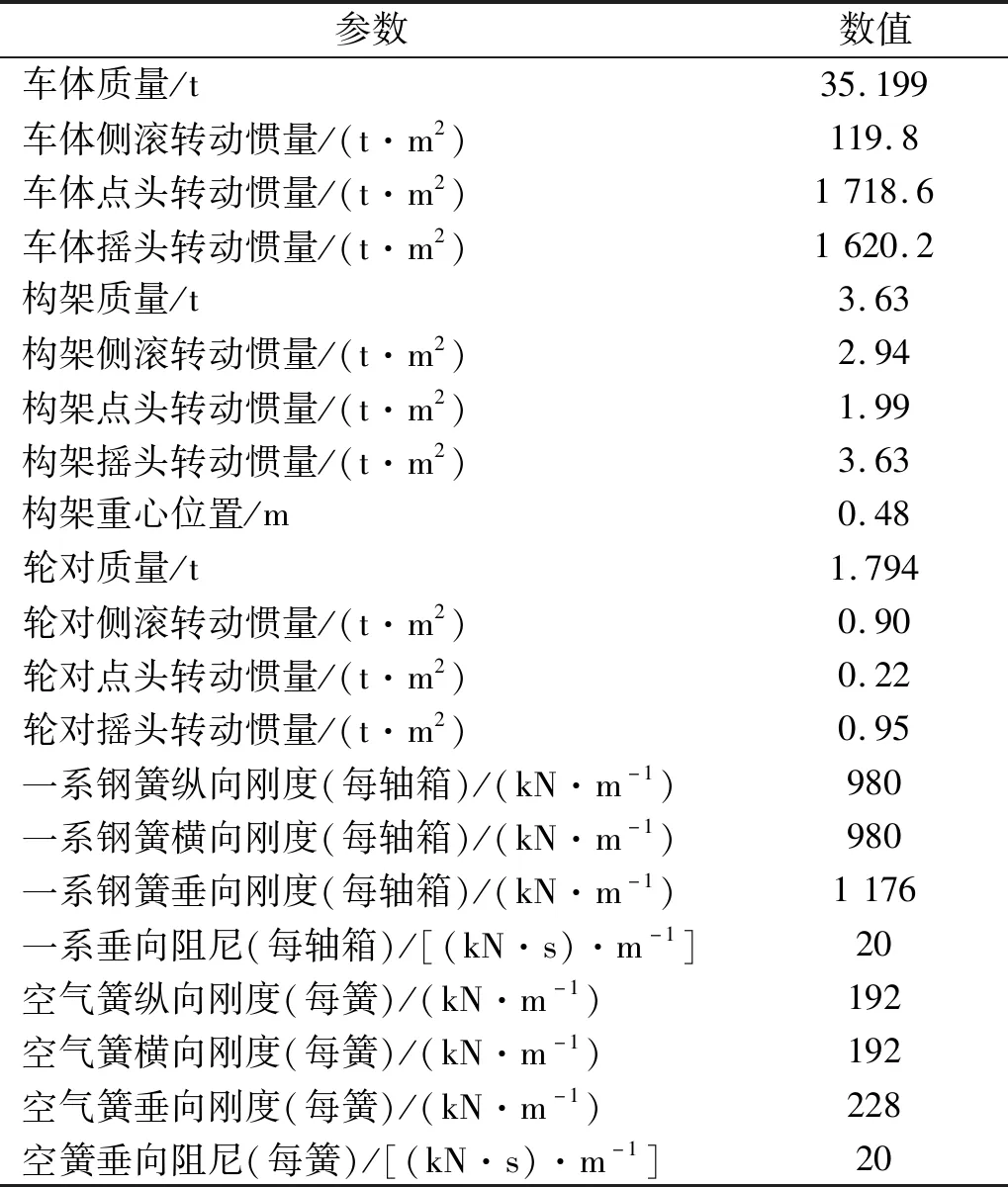

基于我国常用350 km高铁动车组建立车辆动力学模型,车辆模型参数参考文献[20],部分参数如表1所示。该高速车辆模型主要包含1个车体、2个转向架与4个轮对,将车体、转向架与轮对视作刚体,每一刚体均包含纵向、横移、沉浮、侧滚、点头和摇头6个自由度,故该高速车辆模型总计42个自由度。模型中,转向架和轮对之间通过一系悬挂连接,转向架和车体之间通过二系悬挂相连,悬挂体系均采用弹簧-阻尼元件模拟。车辆模型的拓扑图如图1所示。

图1 车辆模型拓扑图

表1 车辆模型部分参数表

1.2 道岔动力学模型

基于我国高速铁路18号单开道岔,建立高速道岔模型,其转辙器区布置图如图2所示。为消除道岔两端约束及柔性轨道引起的边界效应,在道岔始末各设置50 m的过渡段并在尖轨尖端前设置15 m考虑钢轨柔性变形的轨道,尖轨尖端里程50 m。

(a) 俯视图(mm)

扣件弹性垫层劣化后,轨道垂向刚度发生改变,减振性能降低,由于尖轨的降低值与顶宽发生变化,轮轨关系将会发生改变,从而影响车辆的过岔性能。扣件初始垂向刚度取为25 kN/mm。道岔扣件系统刚度主要包含轨下胶垫刚度和板下胶垫刚度,其中板下胶垫刚度对扣件系统刚度起决定性作用。岔区扣件板下胶垫劣化后,其垂向刚度将会增大,故采取增大垂向刚度的方法来模拟扣件弹性垫层中板下胶垫的劣化,考虑极端情况,将弹性垫层劣化后扣件的垂向刚度增大为100 kN/mm。

以列车直逆向通过转辙器区为例,仅有直尖轨、曲基本轨及直基本轨承受列车荷载,故模型仅考虑3根钢轨。钢轨的刚性廓形通过关键断面线性插值获得,所建立的无质量转辙器模型的直尖轨与曲基本轨组合三维廓形如图3所示;为考虑钢轨的柔性变形,采用Beam 188单元,依据道岔布置图中轨枕点和半轨枕点的位置设置主节点,根据断面网格划分的形式将特殊断面沿主节点进行连结,3根钢轨梁有限元模型及其主节点布置如图4所示;柔性体是由模态构成的,将主节点间的梁单元串联生成离散式弹性体并对其进行模态计算,各柔性轨的某阶振型图如图5所示。

图3 直尖轨与曲基本轨三维组合廓形

(a) 直尖轨

(a) 直尖轨

1.3 轮轨接触模型

轮轨接触模型主要包括轮轨动态接触几何和轮轨接触行为,前者基于经典迹线法原理,同时考虑道岔钢轨廓形的特殊性进行求解,从而确定轮轨接触点位置及相应的接触几何参数;后者主要涉及轮轨法向力和轮轨切向力的求解,法向力采用Hertz非线性理论求解,轮轨切向力依据FASTSIM算法进行计算;由于柔性轨道为离散式弹性体,为将柔性轨道与无质量转辙器模型结合在一起,其法向采用离散弹性接触。

1.4 模型验证

为验证模型的可靠性,计算车辆以350 km/h直逆向通过转辙器区的动力学性能,并与文献[21]中的计算结果进行对比,如图6(a)、图6(b)所示。结果表明:车辆直逆向通过道岔转辙器区的动力学结果与王雪彤的计算结果基本一致,可认为建立的车辆-道岔刚柔耦合动力学模型是可靠的。

(a) 尖轨侧轮轨垂向力

2 扣件弹性垫层劣化位置的影响

道岔平面线型复杂,当扣件弹性垫层在不同位置劣化时对车辆过岔动力性能的影响不同,为获取转辙器区扣件弹性垫层劣化最不利位置,建立如表2所示工况,岔枕编号与尖轨顶宽的对应关系已于图2(a)中标明。

表2 不同位置扣件弹性垫层劣化

2.1 时域结果

当车辆以350 km/h通过无扣件弹性垫层劣化及不同岔枕处扣件弹性垫层劣化的转辙器部分时,轮轨动态相互作用如图7所示,各动力学指标的峰值如图8所示。

(a) 轮轨垂向力

由图7(a)可知,轮轨垂向力于扣件劣化位置呈“M”形波动,且波动范围约为3 m。当弹性垫层劣化时,扣件垂向刚度及钢轨支座刚度增大,导致轨枕反力及钢轨受力增大,故劣化位置处轮轨垂向力增大。当6号、11号岔枕处扣件弹性垫层劣化时,曲基本轨的轮轨力发生改变;而在其他岔枕处,由于车辆已完成轮载过渡,故对应位置扣件弹性垫层发生劣化后,曲基本轨受力不受影响。

扣件弹性垫层劣化对列车道岔系统动力特性影响较大,其中16号岔枕处扣件弹性垫层劣化时影响最为显著。当16号岔枕处扣件弹性垫层劣化时,尖轨侧的轮轨垂向力峰值与无弹性垫层劣化时差异较大,垂向力较无劣化时增大18.62%;轮重减载率为0.45,较无劣化工况增大221.43%;轴箱振动加速度峰值较无劣化时增大216.17%,为35.19 m/s2。不同岔枕位置处扣件弹性垫层劣化对行车的平稳性影响较小,车体垂向、横向振动加速度均无明显变化。

2.2 频域结果

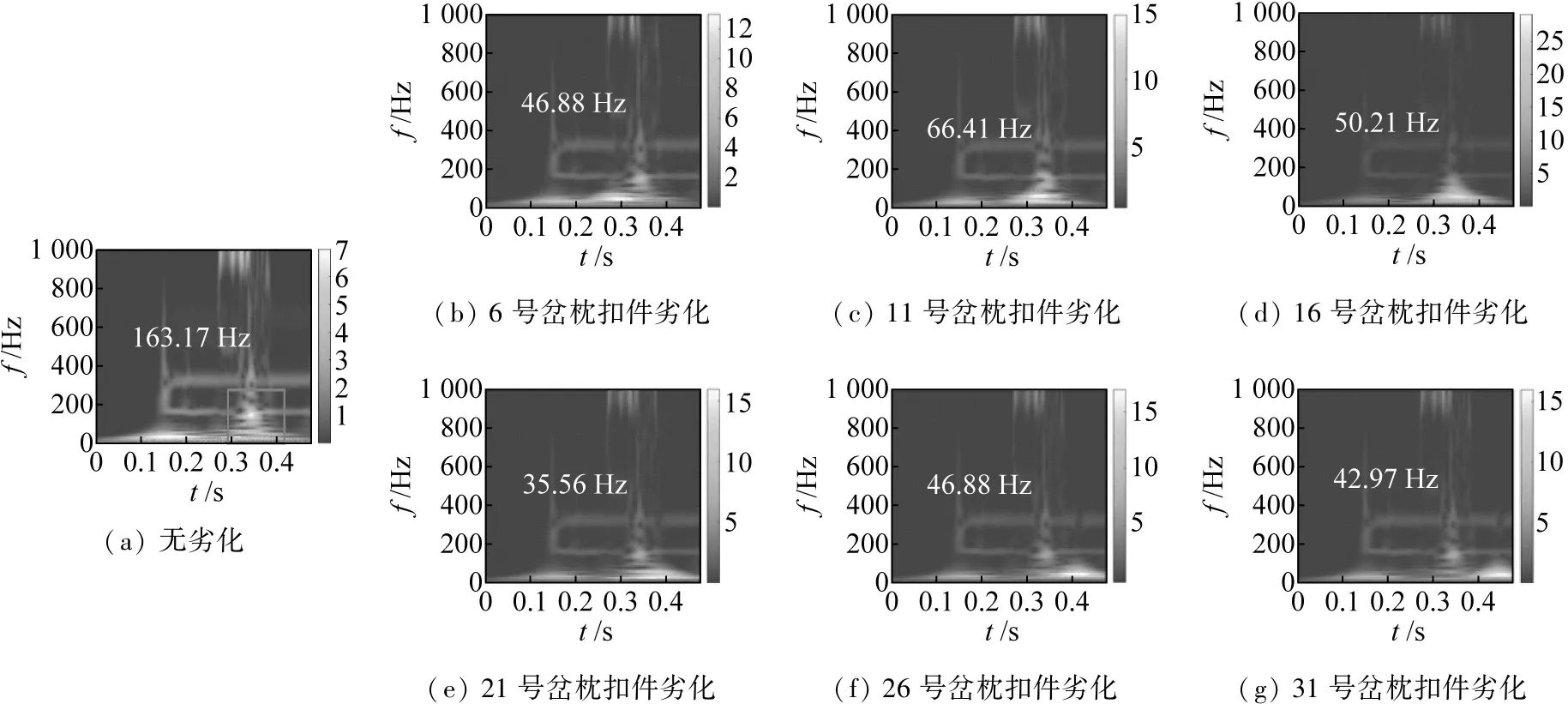

图9(a)~图9(g)为车辆以350 km/h通过无扣件弹性垫层劣化及不同岔枕处扣件弹性垫层劣化的转辙器部分时,经小波变换得到的轴箱振动加速度频域响应,前转向架前轮对于0.323 s到达尖轨尖端。

图9 不同位置处扣件弹性垫层劣化时轴箱加速度时频图

当无扣件弹性垫层劣化时,轴箱的一阶振动主频为25.1 Hz,当列车通过转辙器区时,由于轮载过渡时轮轨冲击的影响,轴箱的二阶振动主频约为163.17 Hz;而当出现表2中岔枕对应位置扣件弹性垫层劣化后,低频响应加剧,车辆通过转辙器区时的振动主频均位于70 Hz以下。当不同岔枕处扣件弹性垫层劣化时,轴箱加速度主频分别为46.88 Hz,66.41 Hz,50.21 Hz,35.56 Hz,46.88 Hz,42.97 Hz。

通过对仿真模型中的曲基本轨和直尖轨进行特征值分析,未劣化状态下曲基本轨的前5阶固有频率均位于32 Hz以下,其余各阶频率均位于790 Hz以上;未劣化状态下直尖轨的前11阶固有频率均位于32 Hz以下,其余各阶频率均位于740 Hz以上。当出现表1中对应岔枕位置处扣件弹性垫层劣化时,曲基本轨新增位于33~36 Hz内的特征值;直尖轨新增位于5~74 Hz内的特征值,表2各工况对应的具体值分别为5.07 Hz,13.40 Hz,56.91 Hz,73.10 Hz,72.95 Hz,72.41 Hz。

扣件弹性垫层劣化对钢轨模态的影响主要体现在低频范围内,而未劣化状态下曲基本轨的固有频率集中于高频,故虽6号、11号岔枕对应位置扣件弹性垫层发生劣化,轴箱垂向加速度并未发生较大变化;当16号岔枕对应位置扣件弹性垫层劣化时,轴箱的振动主频50.21 Hz与此时的直尖轨振动频率56.91 Hz较为接近,且轴箱垂向振动加速度峰值较大,较无劣化状态下增大216.17%。

结合时域和频域结果可知,16号岔枕处扣件弹性垫层劣化对高速车辆过岔时的动力学响应产生最不利影响,即在道岔转辙器部分,扣件弹性垫层产生劣化的最不利位置仅有一处位于尖轨顶宽40 mm处。

3 影响因素分析

3.1 扣件弹性垫层劣化程度

以扣件刚度模拟扣件弹性垫层劣化程度,当尖轨顶宽40 mm处扣件垂向刚度分别为25 kN/mm,50kN/mm,75 kN/mm,100 kN/mm,125 kN/mm时,各动力学指标的峰值如图10(a)、图10(b)所示。

随着扣件弹性垫层劣化程度的加深,位于尖轨顶宽40 mm处的轮轨动态相互作用和安全性指标均呈增大趋势。扣件弹性垫层的劣化程度对车辆过岔的平稳性影响较小。车体垂向振动加速度,如图11所示。由图11可知,由于扣件弹性垫层劣化程度增加,减振性能降低,位于扣件劣化位置的车体垂向振动加速度呈缓慢增大趋势,且其增幅随扣件刚度的增大而减小。

图11 车体垂向振动加速度

对轴箱振动加速度进行频域分析,如图12所示。轴箱振动加速度峰值位于扣件劣化位置,且随扣件刚度增大而增大;当无劣化及扣件劣化程度不同时,其振动加速度对应一阶频率为25.10 Hz,35.56 Hz,35.56 Hz,50.21 Hz,50.21 Hz,随扣件刚度的增大,其振动主频和幅值均呈增大趋势。

图12 轴箱振动加速度频域曲线

综上,扣件弹性垫层劣化程度的改变不会引起轮轨相互作用波动范围的改变;尖轨侧轮轨动态相互作用随扣件弹性垫层劣化程度增加而加剧,行车平稳性所受影响较小。

3.2 扣件弹性垫层劣化个数

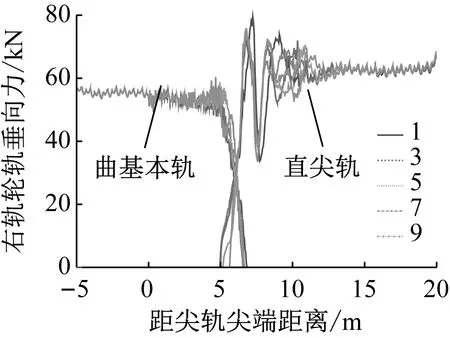

当以尖轨顶宽40 mm为中心发生如图13所示的连续1组、3组、5组、7组、9组扣件弹性垫层劣化时,尖轨侧的轮轨动态相互作用如图14所示。

图13 扣件弹性垫层劣化个数示意图

(a) 轮轨垂向力

随着尖轨顶宽40 mm处扣件弹性垫层劣化个数的增加,轮轨相互作用波动范围增大。在尖轨顶宽40 mm处,随着扣件弹性垫层劣化个数增加,轮轨垂向力所受影响较小,呈减小趋势;而图13中扣件弹性垫层产生劣化的区段,由于道岔转辙器区结构复杂,尖轨尖端处无横向约束,尖轨尖端处的横向力和脱轨系数则呈增大趋势,如图14(b)所示,当9组扣件连续劣化时尖轨尖端横向力较1组扣件弹性垫层劣化时增大21.3%,车辆过岔时的脱轨系数增加;扣件弹性垫层劣化个数对列车运行的平稳性影响较小,车体横向加速度随劣化扣件数量的增加呈缓慢增大趋势。

综上,随着连续扣件弹性垫层劣化数量的增加,部分动力学指标峰值有所减小,而尖轨尖端处的横向动力学指标呈增大趋势;可见连续多组扣件弹性垫层劣化会加剧列车道岔系统动力特性。

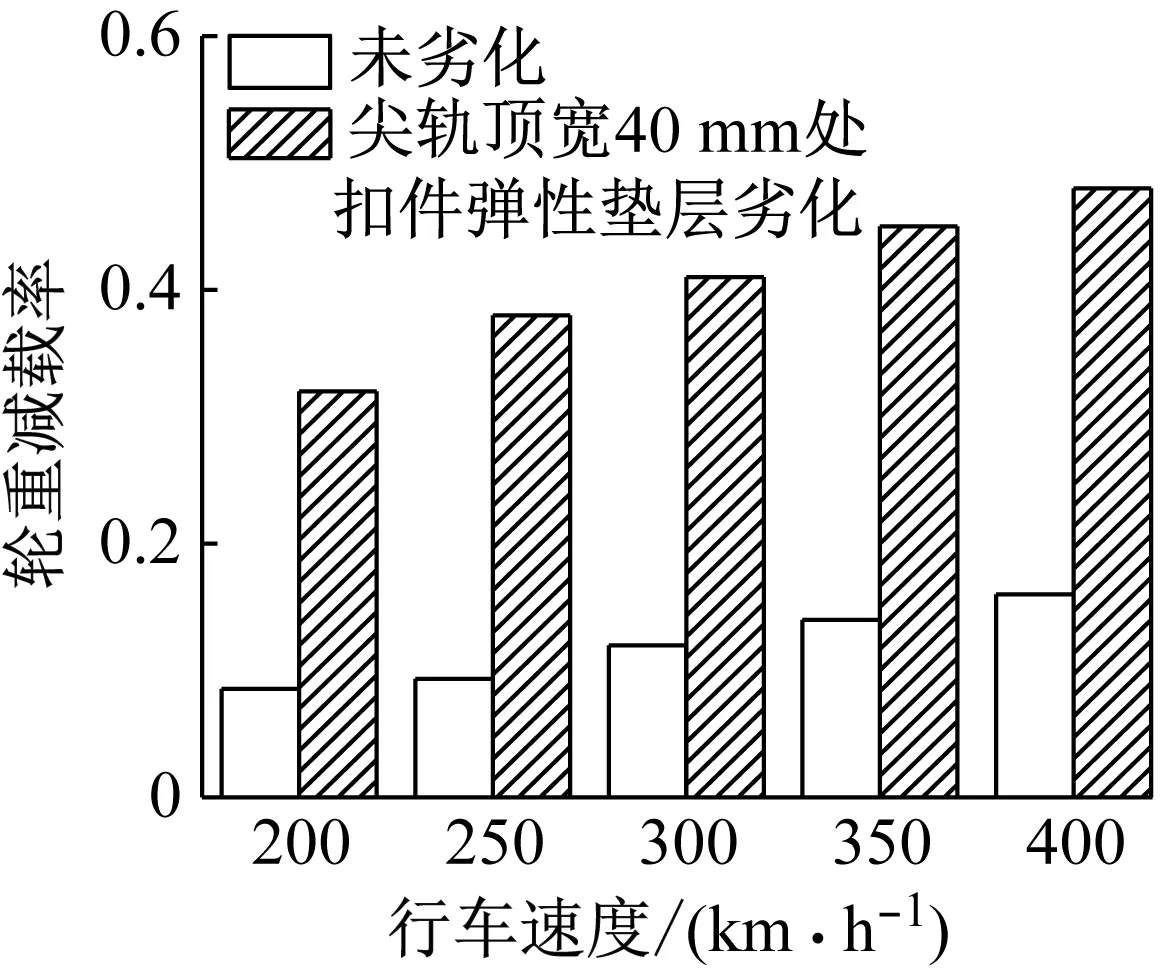

3.3 通过速度

当车辆以200 km/h,250 km/h,300 km/h,350 km/h,400 km/h的速度通过未劣化和尖轨顶宽40 mm处扣件弹性垫层劣化的转辙器时,尖轨侧轮重减载率及轴箱振动加速度所受影响较大,其峰值如图15所示。

(a) 轮重减载率

当车辆以不同速度过岔时,劣化后的尖轨侧轮轨垂向力、轮重减载率及轴箱振动加速度较未劣化时均呈增加趋势,其中轮重减载率与轴箱振动加速度影响显著。当车辆以250 km/h的速度通过道岔时,劣化后的轮重减载率较未劣化时增加302.97%,劣化后的轴箱振动加速度较未劣化时增加312.13%,可见车辆以250 km/h过岔时,扣件弹性垫层劣化对车辆过岔性能的影响更为显著。

当车辆以不同速度通过尖轨顶宽40 mm处扣件弹性垫层劣化的转辙器时,对轴箱加速度进行频域分析,如图16所示。随行车速度的增加,轴箱的振动主频分别为28.67 Hz,35.85 Hz,43.01 Hz,50.21 Hz,58.54 Hz,呈增大趋势;同时由于轮载过渡时轮轨冲击的影响,轴箱存在更高频率的振动,且该频率随行车速度的增加而增大,从而导致图16中存在多个频率位于100~400 Hz内的振动峰值;行车速度由200 km/h增加至250 km/h时,轴箱加速度较为敏感,振幅增幅较大,为30.43%。

图16 轴箱加速度频域曲线

4 结 论

基于多体动力学理论建立车辆-道岔刚柔耦合动力学模型,采用时域和频域分析,分析转辙器区扣件弹性垫层劣化位置、劣化程度、劣化个数以及行车速度对高速列车-道岔系统动力性能的影响,结论如下:

(1) 扣件弹性垫层劣化位置影响较大,其中尖轨顶宽40 mm处为扣件弹性垫层劣化的最不利位置;此时尖轨侧轮重减载率增大221.43%,且轴箱振动频率接近直尖轨固有频率,对高速列车道岔系统动力特性影响显著。

(2) 扣件劣化程度对车辆过岔时的垂向动力学指标影响较大,且各垂向动力学指标的增幅随劣化程度的加深呈减小趋势。

(3) 扣件劣化个数对车辆过岔时的横向动力学指标影响较大。随着扣件劣化数目的增加,劣化范围增大,尖轨尖端横向力及脱轨系数增大,9组扣件连续劣化时尖轨尖端横向力较1组扣件弹性垫层劣化时增大21.3%。

(4) 当车辆以250 km/h速度过岔时,扣件弹性垫层劣化对车辆过岔性能的影响最为显著;劣化后的轮重减载率较未劣化时增加302.97%,轴箱振动加速度较未劣化时增加312.13%。轴箱振动加速度对扣件弹性垫层劣化较敏感,可在一定程度上反映扣件弹性垫层的劣化。