高速列车底部导流板的气动减阻特性研究

2023-11-14姜琛龙金兰高广军苗秀娟

姜琛 ,龙金兰 ,高广军 †,苗秀娟

(1.中南大学 轨道交通安全教育部重点实验室,湖南 长沙 410075;2.轨道交通安全关键技术国际合作联合实验室,湖南 长沙 410075;3.中南大学轨道交通列车安全保障技术国家地方联合工程研究中心,湖南 长沙 410075;4.工程车辆安全性设计与可靠性技术湖南省重点实验室,湖南 长沙 410114;5.长沙理工大学 汽车与机械工程学院,湖南 长沙 410114)

近年来随着各国高速列车技术的进步,列车速度进一步提高,多国的高速列车已经达到350+km/h级别.然而随着高铁运行速度的提高,运行阻力的问题也越来越突出,其中气动阻力占据着主导地位[1].研究表明,当运行速度为300 km/h 时,气动阻力占列车运行总阻力的85%以上[2-3];同时CRH3C 型高速列车每百千米能耗达4 610.74 kW·h,其中60%以上的能耗由列车牵引引起,牵引能耗的80%由气动阻力引起[4].因此,减少高速列车气动阻力对高铁系统节能降耗,实现“碳达峰”、“碳中和”有重要意义.

此前,列车主要的减阻方式是头型的流线化设计和局部结构的平顺化.大量学者通过代理模型和遗传算法对列车头型进行优化[5-9],并取得了良好的减阻效果.此外,部分学者通过研究转向架位置[10]、Jacobs 转向架[11]、转向架底部结构参数[12]以及受电弓杆件[13]等局部设计方法,一定程度上降低了列车运行阻力.然而,列车底部流场复杂,且转向架等功能性部件限制了车身上传统的减阻手段,因此,底部区域一直未成为主要减阻研究对象.研究表明,8 车编组的CRH3 型高速列车转向架阻力约占总阻力的27.4%[14],在时速450 km 的更高速列车的气动减阻需求下,不得不在列车底部挖掘减阻潜力.在转向架功能和限界的制约下,采用导流装置对列车底部空气流动疏导是一种可行性高的减阻方案.导流装置能有效改变流场结构,已经在转向架的防积雪结冰方面有着广泛应用[15-16],但在该类装置起到防积雪作用的同时,大多会提高整车阻力系数.专注于减阻的导流板在高速列车上的应用还较少,段丽丽等[17]探究了在列车尾部安装横向、竖向和斜向三种角度导流板,发现在尾部安装斜向导流板可以同时降低尾部的气动阻力和升力.Liu 等[18]探究了在转向架舱前后不同位置安装弧形导流板对空气阻力的影响,发现仅在头车1 号转向架前端安装导流板,就可达到三车减阻11.99%的效果,但该种结构导流板伸出部分偏薄,实际运行中结构强度难以保证.

上述减阻方法大多对转向架结构进行简化,而本文尽可能地保留转向架外形结构,以更真实地体现安装导流板前后底部流场的变化.所采用的导流板,结构更简单、强度更高、易于安装,减阻效果明显,具有较高的工程应用价值.

1 控制方程和湍流模型

1.1 基本控制方程

明线运行的高速列车,在马赫数不超过0.3 时,数值计算流场按不可压缩流考虑.连续性方程如式(1)所示[19].

三个方向上的运动方程为:

式中:ui或uj为u、v、w三个坐标上的流场速度分量;xi或xj为x、y、z三个坐标分量;ρ为空气密度;p为压力.

1.2 湍流模型

本文考虑到转向架区域机械结构的复杂性,需要精确模拟流线弯曲程度较大的流动,而Realizablek-ε湍流模型在已有研究中表现出了对气动力计算精度高的优越性,因此采用Realizablek-ε湍流模型来进行数值仿真.Realizablek-ε湍流模型中的湍流黏性系数μt方程为:

式中:μt为湍流黏性系数;k为湍流动能;ε为湍流耗散率,Cu为湍流常数.

湍流动能k方程为:

湍流耗散率ε方程为:

式中:μ1为层流黏性系数;C1、C2、σk、σε为经验常数.

2 计算模型

2.1 几何模型

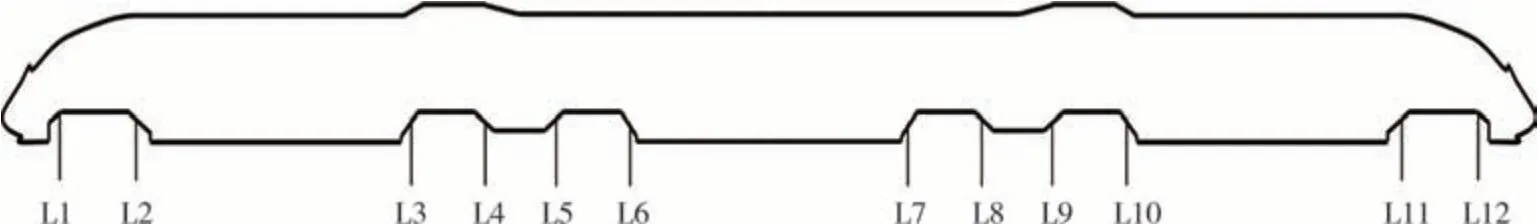

原始模型采用头车-中间车-尾车的三车编组CRH380B 型高速列车,主要结构包括车体、转向架和转向架舱,如图1(a)和图1(b)所示.本文着重关注列车底部的流动情况,因此合理忽略车顶受电弓、车门、车窗等复杂的外部结构,简化风挡、空调等结构,同时最大限度地保留转向架的复杂外形,如图1(c)和图1(d)所示.三车编组列车总长L=76.525 m,总宽W=3.265 m,总高H=3.890 m.

图1 高速列车简化几何模型Fig.1 Simplified geometric model of high-speed trains

为改善列车底部流动情况,在转向架舱前后端安装截面为三角形的导流板.根据列车运行状态选取4 种典型安装位置进行气动阻力减阻分析,导流板安装位置和形状参数如图2 所示,其中,安装位置1为各车转向架舱前后端板均安装导流板;安装位置2 为各转向架舱端板仅在双向开行的来流方向安装导流板;安装位置3 为仅在头车和尾车的双向开行来流方向转向架舱端板安装导流板;安装位置4 仅在头车来流侧转向架舱端板安装导流板.为满足车辆限界,以保证行车安全,导流板高度极限以齿轮箱底部到列车底部之间的高度差Δh来决定.本文模型中,Δh=145 mm,故导流板最大高度选取为140 mm.

图2 导流板安装位置与形状参数Fig.2 Deflector installation positions and shape parameters

2.2 计算域与边界条件

取列车高度H为特征长度,进行CRH380B 型高速列车明线运行气动特性的数值模拟,计算域如图3所示(未按比例绘制).采取列车静止不动,给定与列车运行速度数值相同、方向相反的来流模拟列车在空气中高速运行.设置如图3 所示的计算域与边界条件,其中速度入口给定流速为83.33 m/s的来流,滑移壁面给定与来流流速相同的滑移速度.

图3 计算域与边界条件Fig.3 Computational domain and boundary conditions

2.3 网格划分与无关性验证

采用切割体网格对计算区域进行网格划分,计算区域网格如图4 所示.车体与转向架的最小网格尺寸分别设置为10 mm 和5 mm,同时为了使y+满足30~300 的要求,根据y+计算器设置8 层棱柱层,棱柱层增长率为1.2,并控制第一层棱柱层厚度为1 mm.车体周围和底部流场情况复杂,故对列车周围和底部分别设置加密区进行网格加密,加密区域如图3 所示.仿真计算在STAR-CCM+软件中进行,近壁面处采用两层全y+壁面处理函数控制求解,进行5 000 步迭代计算,取残差稳定到10-5时的结果进行对比.

图4 计算区域网格Fig.4 Grid of the computational domain

网格疏密程度对计算结果有着重要影响,为使计算结果尽量准确,同时兼顾计算经济性,需要进行网格无关性验证.本文划分了粗糙、中等和精细三种网格,网格数量分别约为1 234 万、2 670 万和4 048万.采用阻力系数(Cd)与无量纲速度(U)为评价指标,分别定义为:

式中:Fd为运行阻力;Uinf为列车运行速度;S为列车的投影面积,此处取11.51 m2;u、v和w分别为x、y、z方向上的速度.

图5 展示在y=0 截面上,距离转向架1 和转向架6 中心各0.4H,z=0~1 m 上三种网格的无量纲速度U曲线.可以看出,中等网格与精细网格曲线基本重合,而粗糙网格与两者的偏差较大,特别是在转向架6上.

图5 y=0截面上头车与尾车转向架区域的无量纲速度Fig.5 The dimensionless velocity in the bogie area of the head car and the tail car on plane of y=0

表1 所示为三种网格的阻力及阻力系数,可以看出,粗糙网格阻力系数相对于精细网格误差为3.44%,而中等网格相对于精细网格的误差仅为0.58%.结合无量纲速度曲线和和阻力系数误差,综合计算的经济性与准确性,选取中等网格进行后续计算.

表1 三种网格阻力及阻力系数Tab.1 Drag and drag coefficient of the three grids

3 计算结果与分析

3.1 导流板安装位置对空气阻力的影响

表2 对比了导流板的不同安装位置对空气阻力的影响,发现在导流板安装位置1 时,虽然转向架上的阻力减小最多,但车体和转向架舱上的阻力也增加得最多,整车减阻效果较差.综合来看,在导流板安装位置2 的减阻效果最好,可达7.08%.同时可以发现,安装位置4的减阻率仅比安装位置2少0.02%,理论上可以使用此种安装方式,但考虑到在实际运行的8 车编组乃至更长编组的列车中,中间车对空气阻力的影响将会更显著,仅在头车安装导流板将无法满足要求,因此安装位置2 更契合实际运行情况下的减阻需求.

表2 不同安装位置导流板下的空气阻力Tab.2 Aerodynamic drag under the deflector at different installation positions

图6 对比了y=0 截面上4 种位置导流板对转向架1~转向架3 区域内压力与流场的影响.可以看出,在转向架1 区域内,4 种安装位置的压力分布与流场情况大致相同:由于导流板的阻挡作用,除了导流板和转向架舱后端板外,转向架区域呈现出大范围的负压区,流场较为均匀,流速平缓;在转向架中部构架下方由于空间缩小,气流被压缩形成了漩涡;在转向架舱后端板处,安装位置1的气流受到后导流板的阻挡,一部分回流到转向架区域构架处,一部分在转向架舱后方形成漩涡,其余三种安装位置的回流的气流减少.转向架2 区域内流场情况大致与转向架1相同,但由于转向架舱2后端板没有与转向架舱1类似的垂直部分,因此没有漩涡形成.在转向架3 区域内,位置1安装和位置2安装的转向架舱前端气流受到导流板和制动盘的挤压,流线形成漩涡,而位置3安装和位置4安装上的转向架区域流场较为均匀.

图6 y=0截面上转向架速度流线Fig.6 Streamlines on the bogie region at the plane of y=0

3.2 导流板角度对空气阻力的影响

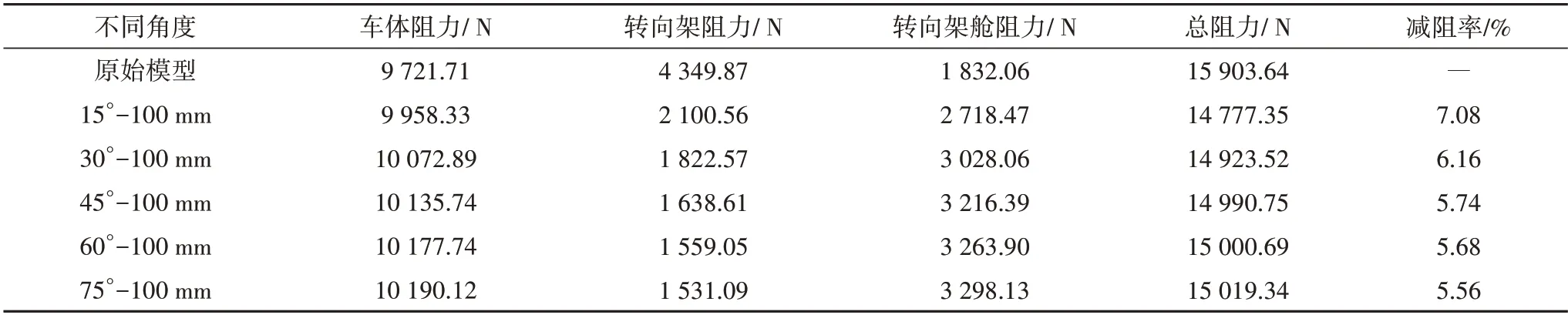

如表3 所示,5 种角度的导流板均有减阻效果.安装导流板后,转向架舱与车体总阻力增大,随着导流板角度增大,阻力随之增大;而转向架阻力明显减小,角度越大,阻力减小得越多.综合三车总阻力情况,15°的倾角导流板减阻效果最佳,减阻率达7.08%,随着角度的增大,三车总阻力也逐渐增大,减阻率减低.

表3 不同角度导流板下的空气阻力Tab.3 Aerodynamic drag of deflectors with different angles

图7展示了原始模型、15°和75°导流板模型的转向架区域上的压力分布情况和流场情况.可以看出,在原始转向架1 区域中,列车底部高速气流由于转向架舱内空间扩大,一部分偏转进入转向架内,在转向架前端形成紊乱的流场,气流绕过轮对、电机和构架等从转向架后端流出;另一部分高速气流直接撞击在前后电机、齿轮箱、轮对、轴箱和构架上,还有部分气流从电机与齿轮箱的间隙直接作用在转向架舱1 的后端板上,在这些区域上形成大范围的正压区.此外,车体两侧有部分气流在转向架舱后端偏转进入舱内,形成漩涡.在安装了导流板后,高速气流在到达转向架区域前,首先作用在导流板上,在导流板上形成了正压区,角度越大,形成的正压区范围也越大.同时,气流在导流板处被向下导流,使得更多的气流直接绕过转向架区域向后流动,因此,有效地缩小了原始转向架上的正压区范围,可以看到,导流板角度越大,正压区的缩小越明显.此外,转向架前端被大范围的负压区覆盖,有效地减小了压差阻力.但是,仍有部分气流在导流板两端被压缩,导致流速增大,在转向架区域后端导致了裙板和转向架舱后端板两侧压力增大.

同样的,在转向架2 区域内,气流在导流板处被向下导流,减弱了在电机、齿轮箱以及轮对上的直接作用,减小了这些区域的正压面积.但可以看到,导流板两侧的流速变高,抗蛇行减振器安装座上的压力增大.在转向架3 区域内,原型转向架正压区主要分布在轮对和制动盘上,流线在转向架舱前端板上形成紊乱的漩涡;在安装导流板后,轮对与制动盘上的压力明显减小,并且在导流板前端的狭小区域和转向架舱前端板上分别形成了气流漩涡.在转向架4区域内,安装导流板的模型比原始模型转向架上的轮对、制动盘上的压力降低,但在与抗蛇行减振器相连的构架上压力增大;安装导流板前后的流场分布情况大致相同,气流在转向架舱前端、转向架构架与制动夹钳处紊乱无序.在转向架5 和转向架6 区域内,导流板位于转向架后方,由于上一导流板的导流,转向架舱后端板高压减小,但是导流板本身导流方向与来流方向相反,气流形成了较大漩涡,导流板角度越大,形成的漩涡越明显.

3.3 导流板高度对空气阻力的影响

如表4 所示,5 种高度导流板均有减阻效果.与不同角度的导流板有着相同的规律,当安装导流板时,车体、转向架舱上总阻力增大,随着导流板高度的增加,阻力也随之增大;转向架减阻效果明显,导流板越高,转向架上阻力减小得越多.综合三车总阻力情况,15°倾角、100 mm 高的导流板模型减阻效果最显著,达7.08%.超过或低于100 mm 高度后,减阻效果逐渐变差.

图8 展示了原始模型、60 mm 和140 mm 导流板模型的转向架区域上的压力分布情况和流场情况.可以看到,在转向架1 区域内,导流板有效减少高速气流在转向架前端的偏转,并且减少了气流对电机、齿轮箱和轮对等的冲击,同时,转向架前端被大范围负压区域覆盖,有效减小了转向架区域的压差阻力,导流板越高,减阻效果越明显;可以观察到,60 mm高的导流板虽然能减少高速气流对转向加舱后端板的冲击,但是仍有部分气流作用在端板上,导流能力不够;气流在导流板两端被压缩,流速增大,对轴箱、构架、后方的裙板和转向架舱后端板两侧作用增强.同样的,在转向架2 区域内,导流板减弱了气流对电机、轮对以及转向架舱后端板的作用,有效减小了这些区域的正压面积.在转向架3 区域内,导流板模型上轮对、制动盘和转向架舱后端板的压力明显减小,在导流板前端狭小区域内和转向架舱前端板上形成紊乱的气流漩涡,高度越高,导流板前端的区域越小,漩涡也越明显.在转向架4~转向架6 区域内,三种模型流场分布情况大致相同,导流板在后方将气流向下导流,减少了对后端板的冲击,但在转向架区域6 上,气流对导流板的冲击增大;在转向架5 区域内,三个模型前端都形成了两个旋向相反的气流漩涡.

3.4 转向架区域速度与压力分析

由上文可知,15°倾角、100 mm 高导流板减阻效果最好,本节以原始模型和15°-100 mm 模型为研究对象,基于转向架区域内的速度和压力情况继续分析导流板减阻机理.

按照2.3节中的方法,在每一个转向架前后两端各提取一根曲线,如图9 所示.气流速度越快,对转向架结构的冲击越大,造成的阻力也越大.图10 展示了各转向架区域速度分布情况,可以发现,沿列车长度方向,底部流速逐渐减小,沿高度方向上,流速也逐渐减小,说明气流受到转向架结构的阻挡,流速降低.安装导流板后,列车底部的流速较原始模型明显降低,特别是在转向架下方的位置上.说明来流在经过导流板后,受到导流板的阻挡及导流,流速降低,对转向架结构的冲击作用减小,从而降低了转向架上的阻力.

图9 速度与压力提取线示意图Fig.9 Schematic diagram of speed and pressure extraction lines

图10 转向架区域不同曲线上的无量纲速度Fig.10 Dimensionless velocity along different curves in bogie areas

转向架区域的阻力主要是压差阻力,即在转向架迎风侧,受到来流的冲击,压力为正,起到阻碍列车运行的作用,在背风侧,压力为负,同样表现为阻碍列车运行作用.迎风侧与背风侧的压力差越大,列车运行阻力就越大.因此,提取图9 中各曲线上的压力值,并用迎风侧曲线压力值减去背风侧曲线压力值,得到各个转向架前后压力差曲线,如图11 所示.可以看到,安装导流板后,除了转向架4 和转向架6外,其余转向架上的压力差都显著减小,且表现为负值,说明导流板能有效减小压差阻力,使得压力在列车运行过程中起到推动作用.

图11 转向架区域每对曲线的压力差Fig.11 Profiles of pressure difference between each pair of curve in bogie areas

4 结论

本文以CRH380B 型列车为研究对象,探究了在列车底部不同位置安装不同角度和高度导流板对空气阻力的影响,对比了不同模型的各个区域所受阻力情况,并分析了转向架区域表面压力和流场情况.通过研究分析得出以下结论:

1)各转向架舱仅在双向开行的来流方向安装导流板时,三车总的减阻效果最好;

2)安装导流板后车体和转向架舱的空气阻力比原始模型有所上升,但转向架上的阻力大幅度减小,总体上能有效减低整车空气阻力,其中15°倾角、100 mm 高的导流板具有最佳减阻效果,减阻率为7.08%.

3)导流板安装处会产生局部正压区,增大车体表面压力,但能大幅度减小转向架上正压区域面积,有效减小转向架上的压差阻力,并能明显改善转向架底部的流场结构,使流动更平缓.

本文在探讨导流板安装位置和角度的影响时,先取15°倾角、100 mm 高度的导流板,以至于无法确定在其他高度与角度的组合条件下,是否会具有更佳的减阻效果.因此,在后续研究中,可以通过可升降式导流板的形式来探究更多角度与高度组合条件下的减阻效果,同时实现在每一个转向架的来流方向安装导流板的减阻形式,并开展8 车模型的底部导流板减阻计算.