TWJ200-A6 喷水织机电控系统的设计

2023-11-14刘顾泉LIUGuquan宋冬萍SONGDongping

刘顾泉 LIU Gu-quan;宋冬萍 SONG Dong-ping

(苏州工业职业技术学院机电系,苏州 215100)

0 引言

随着纺织工业的发展和对外贸易的需要,对织物的质量及品种要求越来越高。喷水织机利用高速水流代替梭子,相较于老式传统有梭织机,具有能耗低、应用范围广等优点,适应于高速织布和编织所有不吸水的纤维织物的需要,主要应用于编织聚丙烯、聚乙烯、合成纤维等各种规格的织物。

目前国内的喷水织机,技术上多数采用主从式多级控制系统或单片机集散控制系统,存在控制精度较低、故障率较高的缺点。为进一步提高织物品质,实现喷水织机机电一体化,主要要在电子送经、电子卷取、电子剪刀、电子绞边等方面,对织机的主电动机进行数字化控制,如伺服电机、直驱电机、变频器、伺服驱动器的采用,使织机的智能化控制和整体性能大大提高[1]。本文采用TWJ200 系列-A6 喷水织机电控系统,采用高度集成化的工艺设计,内置二合一驱动器,实现喷水织机智能控制,并支持花样板、电送电卷、电子提花、电子多臂定制化需求。

1 喷水织机硬件设计

控制系统是喷水织机的核心,决定着织机的运算处理能力和各项操作流程。利用编码器对电机主轴角度进行检测、将位移量信号转换为模拟量信号,通过控制系统的算法分析,实现对织机电子送经、电子卷取、开口、引纬、打纬、自动定位停车等流程的控制[2]。

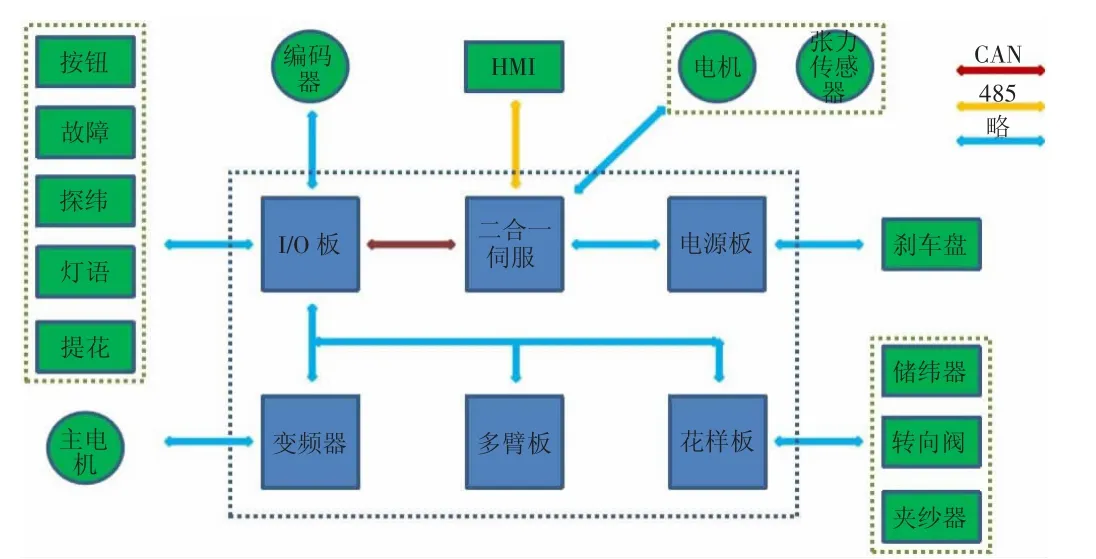

本文设计的喷水织机控制系统如图1 所示,硬件组成主要包括电源板、伺服驱动器、变频器、花样控制板、I/0 板及外部设备等基本配置。当I/0 获取信号后,将信号发送给主控板,由主控进行数据分析处理,再通过通讯传输给伺服、变频器等输出设备上,从而控制喷水织机的稳定运行。喷水织机电控系统各模块功能如下:①变频器:用于控制主传动电机,实现超启动、变转速、多段速功能;②刹车电源板:整流,并有刹车消磁与刹车高低压控制;③I/0 板:信号输入输出,并通过CAN 总线与主控通讯;④驱动器:喷水工艺控制及电子送经控制;⑤花样板:储纬器、夹纱器、转向阀控制;⑥多臂板:控制多臂开口装置。

图1 喷水织机电控系统

1.1 控制器

喷水织机电控系统对处理器和控制网络的实时性有较高要求。目前国内的喷水织机多采用单CPU 或单PLC的主从式多级控制系统,或是基于RS-485 的16 位单片机集散控制系统,存在功能简单、自动化水平较低、控制精度较低、故障率较高的缺点,难以满足高速织机对电控系统的要求[3]。

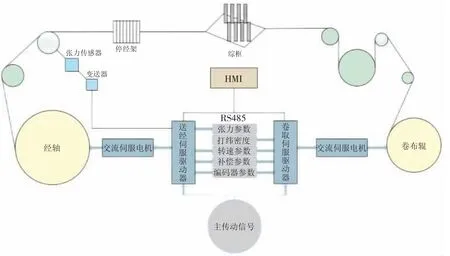

本文采用32 位高性能微处理器,通过CAN 通讯,主轴编码器发送角度信号给伺服控制,经PID 控制算法,输出控制信号实现电子送经控制,如图2 所示。主控板作为控制中枢,除了对织机的起停、正、反转运行、定位制动进行控制,还能对纱超张力、左右绞边、前后废丝、定长、纬丝等异常现象进行检测,通过数据采集和分析处理,驱动执行元件进行有效控制。系统响应时间快,解决了信号不匹配、性能不稳定等问题。

图2 电送电卷逻辑图

1.2 主轴电机

织造设备中负载转动惯量大,要求高牵入转矩。永磁同步电动机的空载漏磁系数、凸极比、永磁体尺寸和定子绕组,决定了其牵入性能。本文选用MX 系列织机主轴电机MX3-50C70B,运用MTPA+IPM 技术,可输出极大的峰值扭矩,内置刹车工艺算法,确保了优秀的启动与制动性能。电机控制采用闭环矢量控制技术,保证了主轴极低的转速波动,在峰值转速1200rpm 以下均可持续稳定运行。永磁电机与TWJ200-A6 系统配合使用,优越的转矩惯量比,构成高效节能、便捷安装、极简维护、无极调速的织机主轴打纬装置。

1.3 变频器

在系统中,变频器承担着信号处理计算和控制主轴电机的关键作用。本系统采用一款高性能电流矢量变频器ITD500,主要用于控制和调节三相交流同步电机的速度和转矩,并能针对纺织行业,内置断电同步、故障同步等控制,低速高转矩输出,具有良好的动态特性、超强的过载能力、增加了用户可编程功能及后台监控软件,通讯总线功能,支持多种PG 卡等,组合功能丰富强大,性能稳定。

1.4 伺服电机

综合考虑本系统中的负载、机械特性要求及性价比等因素,在交流伺服电机、步进电机加驱动伺服系统、开关磁阻电机和直流无刷电机四种控制方案中,最终选定MS1V1-75B30CB 型交流伺服电机作为系统送经电机,MS1 系列电机能够为系统提供多种惯量配置和转速段配置,还能根据客户需求,提供不同配置的编码器类型,实现快速精确的位置控制、速度控制、转矩控制和轨迹控制。

1.5 手操面板及触摸屏

手操面板上具有预备、正转、反转、刹车和急停按钮。系统采用IT7070E 型触摸屏,触摸屏界面具有主页、快捷、设置和报表四个模块。主页界面如图3 所示,界面上方是状态显示和一级菜单。状态显示包含:①公司Logo 和系统时间显示;②织机角度显示;③转向阀方向切换;④织机状态和故障信息显示。快捷页面具有调试、检测开关、状态监控、保养、工艺、记录和高级7 个子模块。设置模块中,可以对送卷参数、档子调整、落布、换经、引纬、花纹等进行设置操作。快捷模块涵盖工艺、保养、记录、高级等。报表模块可以进行日报表和周报表的统计,实现数据清晰化,可以实时了解织机的生产情况。

图3 触摸屏主页界面

2 系统软件设计

电控系统内置喷水主控、电送电卷、花样板控制工艺的伺服驱动一体机,颠覆了传统的控制器+标准伺服的控制方案,实现了喷水工艺与驱动工艺的高度结合。使用伺服内置的32 位高性能工业级微处理器,可直接利用伺服驱动器的PWM 驱动块以及PID 控制算法,提高了响应速度。

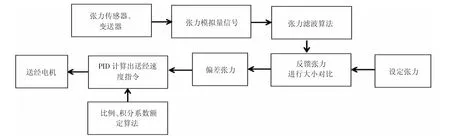

电子卷取工艺流程:伺服通过CAN 通讯,接收主轴编码器角度信号,通过内部函数与喷水主控交互,根据织机转速卷布棍直径、纬密等设定参数来控制卷取电机实时转速电子送经张力控制策略和流程,如图4 所示,首先通过张力传感器反馈张力模拟量信号,由于该信号含有大量干扰信号,需根据张力滤波算法得出反馈张力,根据设定张力和反馈张力的差值,得出偏差张力,根据偏差张力的大小等特征,通过比例、积分系数自整定算法得出比例、积分系数,通过PID 计算出送经速度,继而控制送经电机按此速度运动。

图4 电子送经张力控制流程图

送经控制的要点是对张力的控制,为保证张力均匀,必须先将经纱的动态张力采集出来。经纱从经轴引出,经过后梁、停经架,穿过棕框至织口,再从胸梁到卷布辊,由于这6 个区域中,经纱的张力是动态的,需要在不同区域对张力进行检测。系统采用增量式旋转编码器,检测织机主轴的转速和转盘位置,考虑到经纱张力在不同主轴转盘位置上值的大小不同,设计时需要考虑选择合适的张力采样方法,本系统采用相对比较准确的平均采样法。

3 系统调试

织机系统空载时,点动运行,观察码盘角度方向是否变换,如果码盘角度减小且用户没有使用变频器或者寻纬变频开关关闭,则将外部供电相序调换:如果用户使用变频器且寻纬变频开关打开,则将变频供电相序调换。确认后再次点动检查,随即按下正转按钮快车运行,无报警则空车调试结束;若有报警,需根据触摸屏报警提示进行调整[4]。

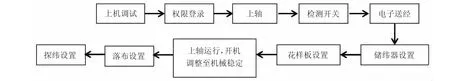

织机系统带载时,确保机器设备运行正常,按要求完成系统指定任务,调试的流程如图5 所示,主要包括上轴、送经、储纬设置、花样板设置、运行、落布设置和探纬设置。储纬器的设定包括放纱直径、放纱长度、放纱圈数、储纱圈数、旋转方向、织机类型等。

图5 上机调试流程图

4 诊断与排故

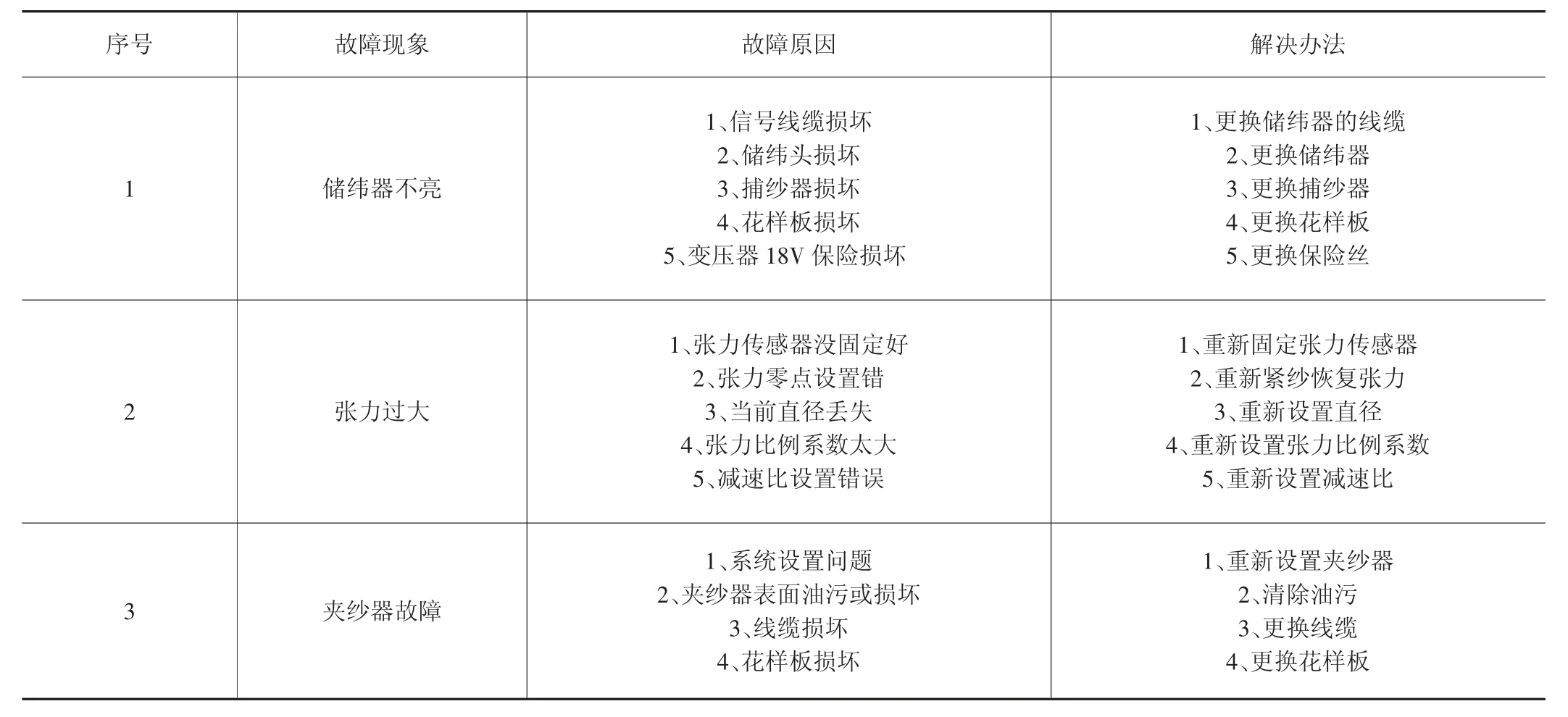

TWJ200-A6 喷水织机电控系统的常见故障与排除方法如表1 所示。

表1 TWJ200-A6 喷水织机电控系统的常见故障与解决办法

5 结语

TWJ200-A6 型喷水织机系统以工艺集成化为思路,采用工艺高度集成化设计,由二合一伺服驱动器内置喷水主控、I/O 板、电源板基本配置组成,选配超启动变频器、花样板、电子多臂控制器、数字探纬板以及物联网等模块,能实现喷水织机智能控制,支持电子送经、电子卷取、伺服机外卷、电子提花、电子多臂、变频超启动等定制化需求,适用于绝大多数国内外喷水织机,能为用户提供更加专业、高效、个性化的解决方案。