燃气锅炉的节能优化与运行控制研究

2023-11-14林海LINHai

林海 LIN Hai

(红云红河烟草(集团)有限责任公司新疆卷烟厂,乌鲁木齐 830000)

0 引言

燃气锅炉是一种利用燃气作为燃料产生热能的设备,广泛应用于工业和生活领域。随着社会经济的发展和环境保护意识的增强,提高能源利用效率和减少环境污染已成为燃气锅炉行业面临的重要问题。在燃气锅炉的运行过程中,存在能量损失和环境排放问题,如燃烧不充分、烟气中含有大量未利用的热能等。因此,研究燃气锅炉的节能优化与运行控制,对于提高能源利用效率、减少能源消耗和环境污染具有重要意义。

1 现有锅炉系统设备运行现状分析

1.1 锅炉设备概况

新疆卷烟厂动力中心的锅炉系统设备包括一台出汽量为6t/h 的劳斯三回程烟管锅炉(UL—S600)和两台出汽量为16t/h 的劳斯三回程烟管锅炉(UL—S1600)。这些锅炉设备是供应厂区热能和动力所必需的关键设备。

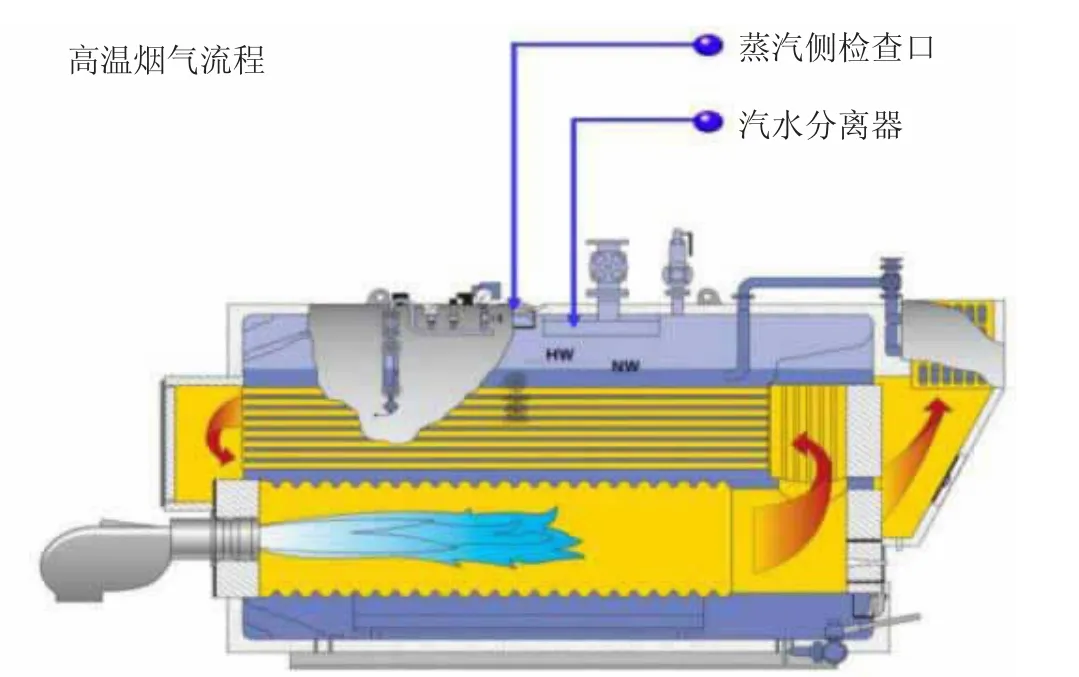

劳斯三回程烟管锅炉(UL—S600)是一种常见的燃气锅炉,其结构和工作原理如图1 和图2 所示。该锅炉采用烟管式设计,具有三回程的烟气通道,能够提高热效率和烟气排放效果。其出汽量为6t/h,可以满足厂区的热能需求。

图1 劳斯三回程烟管锅炉(UL—S600)

图2 劳斯三回程烟管锅炉(UL—S600)工作原理

劳斯三回程烟管锅炉(UL—S1600)与UL—S600 相似,但出汽量更大,为16t/h。这种锅炉适用于大规模的热能需求,能够提供更多的蒸汽供应。

除了锅炉设备,该厂还配置了两台型号为HPCY-25的除氧设备。这些除氧设备设计流量为25m3/h,设计压力为0.02MPa,设计温度为110℃。除氧设备在燃气锅炉系统中起着重要的作用,能够有效地去除水中的氧气,防止锅炉水腐蚀和氧化。

1.2 锅炉设备运行效率分析

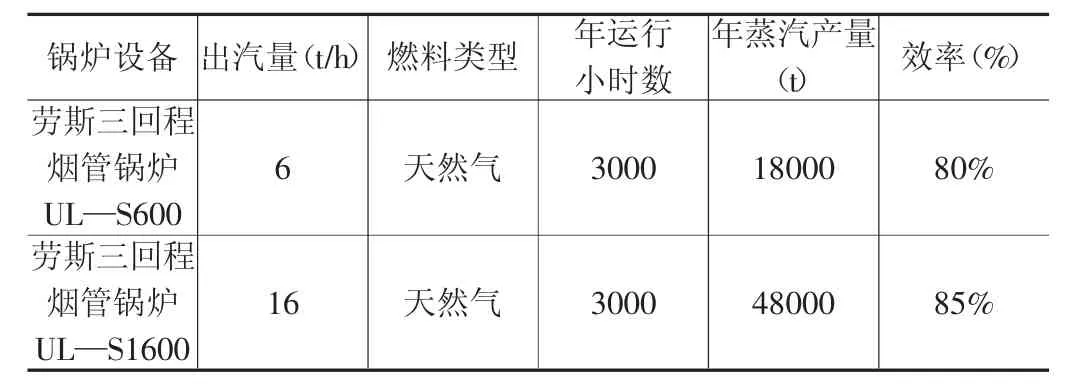

根据表1 所示,锅炉设备运行效率的分析结果如下:

表1 锅炉设备运行效率

在新疆卷烟厂动力中心,劳斯三回程烟管锅炉UL—S600 的出汽量为6t/h,年运行小时数为3000 小时,年蒸汽产量为18,000 吨。根据数据计算,该锅炉设备的运行效率为80%。这意味着在燃烧天然气的过程中,有20%的能量损失未能被充分利用,存在一定的节能潜力。

同样地,劳斯三回程烟管锅炉UL—S1600 的出汽量为16t/h,年运行小时数为3000 小时,年蒸汽产量为48,000 吨。根据数据计算,该锅炉设备的运行效率为85%。相较于UL—S600,UL—S1600 的运行效率更高,表示更高比例的燃料能被转化为蒸汽,能源利用效率更高。

通过对锅炉设备的运行效率分析,可以看出存在一定的节能潜力。为了提高锅炉设备的能源利用效率,有必要对燃烧控制系统、烟气回收和余热利用等方面进行优化。这将有助于减少能源消耗、降低生产成本,并减少对环境的负面影响。下一步的研究将着重探讨燃气锅炉的节能优化方案,以提高锅炉设备的运行效率和能源利用效率。

2 燃气锅炉的节能优化方案

2.1 锅炉热效率提升方案

2.1.1 改进燃烧控制系统

提高燃气锅炉热效率的核心在于燃烧控制系统的技术升级。对燃烧过程进行精细化管理,不仅可确保燃料完全燃烧,降低有害排放,还能实现高效的热能转化。

技术细节上,首先应采用高灵敏度的燃烧器检测传感器,持续监测燃烧器的工况,确保其处于最佳燃烧状态。引入自适应算法来动态调整燃料供给速率,使其随时与实际的热负荷保持一致,消除能源过度消耗。进一步,根据实时数据,自动调整空气和燃料的混合比,确保在所有工况下都能达到近乎完美的空燃比。

最新的燃烧控制技术,如基于机器学习的控制策略,可以实时预测锅炉的负荷需求,并自动调节燃烧参数以满足即时需求。此外,引入闭环反馈系统,使得控制策略在面对外部扰动时仍能维持燃烧的稳定性[1]。

在实施中,每项技术方案都需要经过模拟和实际测试,来验证其在实际运行中的效果和稳定性。持续的监测和维护,结合高度自动化的技术手段,是确保燃烧控制系统持续高效运行的关键。综合应用这些高端技术,可以有效地提升燃气锅炉的整体性能,为实现企业的绿色高效运行做出实质性贡献。

2.1.2 优化烟气回收

燃气锅炉的热效率提升,离不开烟气回收技术的精细化应用。为了充分捕捉烟气中潜藏的热能,必须采纳高效的技术策略,确保每一步操作都达到能量利用的最大化。

选择先进的烟气余热回收装置是至关重要的。例如,采用高效热传导材料和先进的换热结构的烟气余热换热器,可以提高热交换效率,从而确保尽可能多的热能从烟气中传递到冷却水或空气。对于烟气余热锅炉,利用超导热管和增强型换热面,可以在较低的温差下实现更高的热转移率。

其次,引入烟气再循环技术,不仅需要重新导入部分烟气参与燃烧,而且需配备传感器与控制系统,实时监测并调整烟气的流速和量,确保其在最佳的条件下进入燃烧室,从而提高整体的热效率。

此外,通过流体动力学模拟,可以对烟气的流动路径进行优化,减少因湍流和死角导致的热损失。并且,还可以采用变频驱动的风机,根据实时需求动态调整烟气流速,进一步降低能耗[2]。

总之,通过技术手段深度优化烟气回收系统,不仅能大幅提高燃气锅炉的热效率,更能为企业节省大量的能源成本,实现经济与环境的双重效益。

2.1.3 加强余热利用

燃气锅炉的能源利用优化中,技术层面的余热回收和再利用显得尤为关键。这一过程不仅能显著提高能效,还有助于减少对环境的负面影响。

具体地说,高效的余热回收装置,如螺旋板式余热换热器或带有高导热材料的余热蓄热器,可以确保锅炉烟气中的热量被充分转化。这种转化利用热量,无论是供暖、工艺热或产生热水,都显得效率极高。在更高级的设计中,即使在较小的温差下,微通道热交换器也可以提供更高的热传递效率。

除了传统的余热回收装置,热管技术和吸热式热泵也可以进一步提高低温余热的利用效率。例如,吸热式热泵可以利用低温余热为其他系统提供高温热源,而不需要额外的能源输入。

运行策略上的优化也极为关键。通过智能传感器和控制系统,能够实时监测烟气和余热的参数,从而动态调整运行条件,确保余热被最大程度地利用。这也涉及到复杂的数据分析和机器学习技术,以预测并调整锅炉的运行状态,实现最佳的热效率[3]。

总之,技术驱动的余热利用策略可以显著提高燃气锅炉的运行效率,同时为企业带来经济收益,为环境提供了实质性的保护。

2.2 燃料的选择与优化

燃燃气锅炉运行效率的优化,在很大程度上依赖于燃料选择与处理技术。通过引入先进的燃料分析与处理技术,我们可以有效提高燃烧效率,从而减少能源开销和环境污染。

燃料特性分析技术允许对不同的燃料进行详尽的化学和热学评估。例如,采用高分辨率质谱或红外光谱技术可以提供关于燃料组成和燃烧特性的详细信息,从而为选择最佳的燃料提供科学依据。对于天然气,其高甲烷含量和低硫含量使其在燃气锅炉中具有高效和清洁的燃烧特性。而针对煤炭等固态燃料,可以采用气化技术,将其转化为合成气,再进行优化处理以满足燃烧需求。

其次,燃料处理技术,如脱硫、脱氮和水分控制技术,可以进一步优化燃料质量,提高燃烧效率并降低排放。例如,采用膜分离技术或吸附技术可以从燃料中有效去除硫化合物或氮化合物,从而减少烟气中的SOX和NOX排放。

智能控制系统可以实时监测燃料的物理和化学特性,自动调整燃烧参数,以确保燃气锅炉始终在最佳燃烧状态下运行。

总之,结合先进的燃料分析、处理和控制技术,不仅可以选择最适合的燃料,还可以优化燃料的燃烧特性,从而在技术层面确保燃气锅炉的高效运行[4]。

3 燃气锅炉的运行控制措施

3.1 锅炉负荷调节控制

在燃气锅炉的高效操作中,实施先进的负荷调节控制技术对于优化性能和确保设备安全至关重要。精准的负荷调节可以避免热效率降低、设备疲劳和潜在的过载风险。

首先,基于现代计算方法,如机器学习或时间序列分析,可以进行实时负荷预测,从而更精准地预测不同时段和季节的热需求,为锅炉负荷提供明确指导。

核心技术在于燃烧器的精细控制。燃烧器的燃料喷射率和喷射模式可以通过先进的电磁阀和PID 控制技术进行微调,以实现热输出的精确控制。同时,通过安装高精度的空气流量传感器和燃料流量计,可以实时监控燃烧器的空/燃料比,确保最佳燃烧效率。

为了进一步增强负荷调节的准确性,锅炉的工艺参数如水位、蒸汽压力和水化学状态都可以通过智能传感器进行持续监测。例如,采用超声波水位传感器可以确保水位的高精度监测,而微处理器控制的压力调节阀可以实时调整蒸汽压力以满足系统需求[1]。

对于联锁多锅炉系统,先进的负载分配算法可以自动调整各锅炉的工作状态,如启动、负荷或停机,以确保系统总负荷均匀分配,同时优化整体热效率。此外,引入的冗余和自适应控制策略可以自动应对系统扰动,从而保障锅炉在各种工况下的稳定和高效运行。

3.2 除氧设备的运行控制

在燃气锅炉系统中,高精度除氧设备对锅炉水质的维护至关重要。该设备有效地移除水中的氧分子,从而避免了在锅炉内部的腐蚀和氧化作用,进而延长了锅炉的使用寿命,并保障了其运行效率。

关于除氧设备的操作,先进的传感器技术如电化学氧传感器被广泛应用于监测水中的氧含量。根据这些读数,微处理器控制系统可实时调节除氧塔的操作参数,例如介质流速和加热温度,确保最大的除氧效率。此外,持续的水质分析能够监测到潜在的水质变化,比如离子浓度的变化,这是通过离子交换色谱仪完成的。这样的信息不仅对调整除氧参数有帮助,还有助于决定何时以及如何投加特定的水处理化学品。

除此之外,集成的PLC 控制系统不仅可以实时监测除氧器的运行状态,还可以自动响应任何异常,如超出设定的氧浓度阈值。这种系统通过先进的算法和自适应控制策略,可以与锅炉的主控系统、循环泵和其他相关设备协同工作,确保整个系统的稳定运行[5]。

最后,为确保系统的整体协同运作,锅炉与除氧设备之间的通讯接口及标准化的协议至关重要。例如,通过Modbus 或Profibus 等通讯协议,这种集成可以确保在锅炉负荷变化时,除氧设备能够相应地自动调整,实现最优的水质条件和能效。

4 效果评估

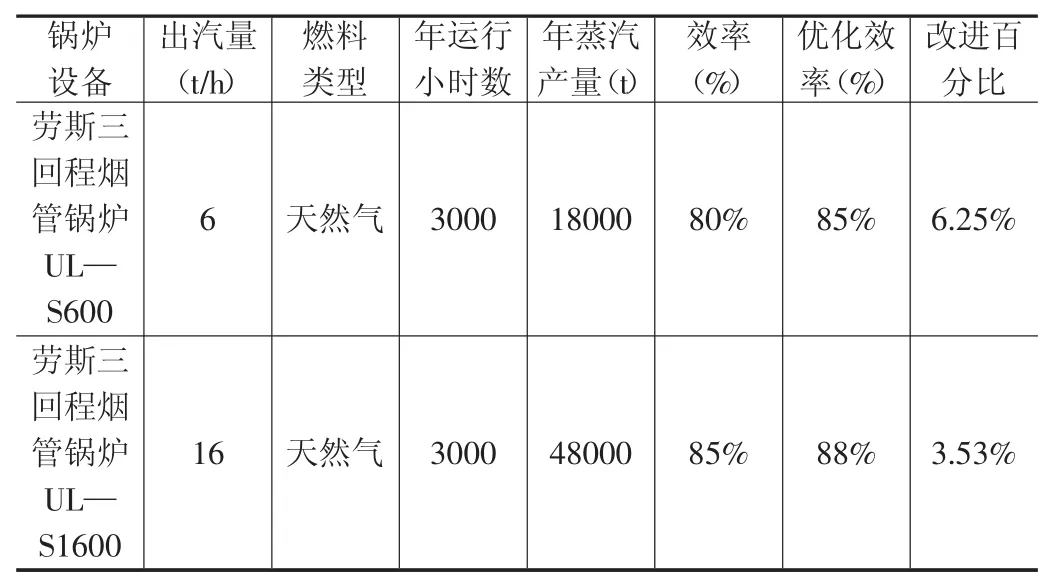

根据表2 所示的数据,可以对燃气锅炉系统的优化效果进行评估和分析。

表2 优化后的锅炉设备运行效率

首先,针对劳斯三回程烟管锅炉UL—S600,经过优化措施的实施,锅炉的效率从初始的80%提高到了优化后的85%。这意味着在相同的出汽量下,锅炉能够更有效地转化燃料能量为蒸汽能量,减少了能源的浪费和损耗。通过对燃烧控制系统的改进,燃料的燃烧更充分,烟气中的热量回收更高效,同时加强了余热的利用。优化后的锅炉设备能够更高效地满足生产需求,提高了能源利用效率。

对于劳斯三回程烟管锅炉UL—S1600,经过优化措施的实施,锅炉的效率从初始的85%提高到了优化后的88%。通过改进燃料的选择和优化燃烧过程,锅炉能够更有效地转化燃料能量为蒸汽能量,提高了能源的利用效率。同时,通过加强余热利用,锅炉的热损失减少,提高了整体的能源回收效果。优化后的锅炉设备能够更高效地满足生产需求,降低了生产成本,同时也减少了对环境的影响。通过对比优化前后的效率数据,可以看出两台锅炉设备在节能优化措施的实施下均取得了显著的改进。劳斯三回程烟管锅炉UL—S600 的优化效率为6.25%,而劳斯三回程烟管锅炉UL—S1600 的优化效率为3.53%。这表明优化措施在提高锅炉设备的效率和性能方面取得了良好的效果。

5 结语

本文研究了燃气锅炉的节能优化与运行控制。通过分析现有系统的运行现状,提出了包括改进燃烧控制、优化烟气回收、加强余热利用和燃料选择在内的一系列优化措施。实施这些建议后,锅炉的热效率和能源利用得到显著提升,同时降低了能源消耗和环境污染。特别地,锅炉负荷的调节和除氧设备的控制对保证其稳定高效运行至关重要。未来的研究将进一步探讨这一领域的技术创新,旨在为燃气锅炉的节能减排和可持续发展提供更多贡献。