金刚石刀具切削过程中扩散和粘结的仿真研究

2023-11-13叶家往于爱兵齐少春王家炜赵家震

□ 叶家往 □ 于爱兵 □ 邹 翩 □ 齐少春 □ 王家炜 □ 赵家震

宁波大学 机械工程与力学学院 浙江宁波 315211

1 研究背景

在有色金属的切削过程中,工件与金刚石刀具之间存在扩散,且工件会粘结在刀具前刀面上,这是导致金刚石刀具磨损的原因之一[1-3]。对此,为了减少刀具磨损,延长刀具寿命,有必要研究切削时金刚石刀具的扩散和粘结过程。杨海军等[4]使用聚晶金刚石刀具对锡青铜合金材料进行高速干式切削试验,发现在高温的作用下,工件材料和刀具材料之间存在相互扩散。王洪岩[5]通过金刚石刀具切削单晶硅的分子动力学仿真研究,发现升高切削温度、增大切削力,会引起金刚石刀具中C-C键键能下降,促进金刚石刀具发生扩散。赵清亮等[6]在金刚石刀具切削铝合金的试验中发现,当前刀面与切屑接合面的温度不够高时,切屑不会与刀具发生粘结。Zareena等[7]通过金刚石刀具超精密切削钛合金试验,发现在高温条件下,钛合金更容易粘附在金刚石刀具表面。综合以上文献,切削温度会影响金刚石刀具的扩散和粘结过程,切削用量和刀具角度则是影响切削温度的重要因素[8]。因此,有必要分析切削用量和刀具角度对金刚石刀具扩散和粘结的影响。在纳米级加工范围中,由于切削力、切削温度、原子间相互作用过程与宏观切削过程有很大区别,因此导致切削用量和刀具角度对刀具粘结和扩散的影响与宏观切削相比存在较大差异[9]。对此,有必要从微观角度研究切削用量和刀具角度对刀具扩散和粘结的影响。

笔者采用分子动力学方法,研究金刚石刀具前刀面和切屑之间的扩散和粘结现象,以金刚石刀具切削单晶铜过程为例,不考虑刀具后角和进给量的影响,重点研究切削深度、切削速度、刀具前角对金刚石刀具扩散和粘结的影响,并提出切削深度、切削速度、刀具前角的选用原则,以减少金刚石刀具的扩散和粘结,达到延长刀具寿命的目的。

2 分子动力学模型

2.1 仿真建模

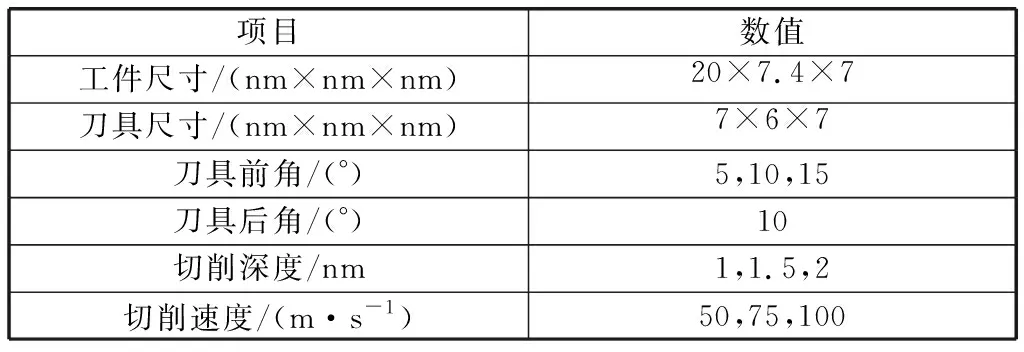

利用LAMMPS软件建立单晶金刚石刀具切削单晶铜的分子动力学仿真模型,如图1所示,刀具和工件均包含牛顿层、恒温层、固定层三类原子。其中,恒温层原子的温度控制在293 K,固定层原子固定在理想晶格位置不变,以减小边界效应。模型体系单位类型为metal,维度为3,边界条件均为非周期性包覆边界条件,初始温度为293 K,刀具固定层的速度为13 m/s。切削仿真参数见表1。

▲图1 单晶金刚石刀具切削单晶铜分子动力学仿真模型

表1 切削仿真参数

模型中存在三种不同的原子相互作用。第一,工件中铜原子的相互作用,选用Eam势函数计算[10]。第二,刀具中金刚石原子的相互作用,选用Tersoff势函数计算[11]。第三,铜原子与金刚石原子之间的相互作用,选用Morse势函数计算[12]。

2.2 扩散系数

扩散系数是描述物质扩散程度的物理量,能够反映原子的扩散速度。扩散系数越大,原子扩散速度越快。从微观角度研究晶体内的扩散现象,扩散系数D与原子的均方位移MSD存在如下关系[13]:

(1)

式中:N为仿真体系的维度,取3;t为模拟时间。

利用LAMMPS软件可以计算得到切削模型中铜原子的均方位移,代入式(1),可以求得铜原子扩散系数。

2.3 粘结强度因数

粘结强度因数是描述刀具材料与工件材料亲和能力的物理量,能够反映粘结在刀具前刀面的工件原子数量。粘结强度因数越大,粘结在刀具前刀面的工件原子数量越多。粘结强度因数K0计算式为[14]:

K0=F/Rm

(2)

式中:F为粘附力;Rm为刀具抗拉强度。

利用LAMMPS软件计算得到粘附力,代入式(2),可以求得粘结强度系数。

3 试验设计

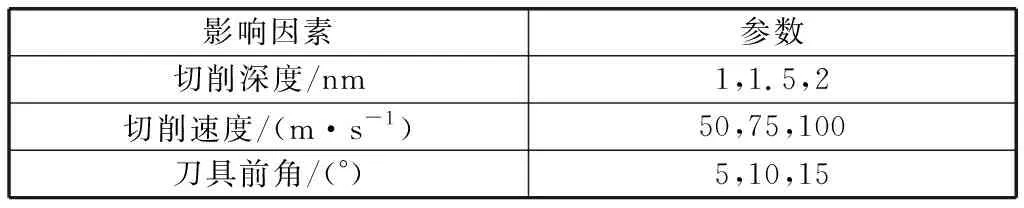

3.1 单因素试验

笔者研究的是刀具前刀面与切屑之间的扩散和粘结现象,刀具后角的影响不大,因此不做考虑,重点分析切削深度、切削速度、刀具前角对金刚石刀具扩散和粘结的影响。单因素试验参数见表2,其中加下划线的参数为固定参数,固定两个参数不变,改变第三参数,观察第三参数对扩散系数和粘结强度因数的影响规律,从而找到三个因素对铜原子扩散速度和刀具前刀面粘结的影响规律。单因素试验参数参考文献[15-16]确定,见表2。

表2 单因素试验参数

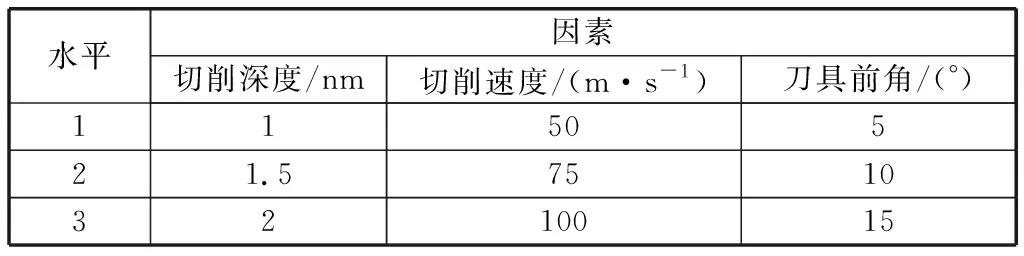

3.2 正交试验

为了研究切削深度、切削速度、刀具前角对铜原子扩散速度和刀具前刀面粘结的影响程度,以切削深度、切削速度、刀具前角为试验因素,进行三因素三水平正交试验。正交试验因素水平表见表3。

表3 正交试验因素水平表

4 结果讨论

4.1 刀具扩散和粘结过程

在研究刀具的扩散和粘结过程时,选取刀具前角为15°,切削速度为50 m/s,切削深度为1 nm。对工件初始切削区域的原子进行标记,如图2所示。标记原子的运动过程如图3所示,A、B、D所指示的原子均为扩散到刀具内部的铜原子。可以观察到,在切削过程中,铜原子扩散到刀具内部,并且数量逐渐增多。这是因为刀具与工件之间的扩散主要为原子形式[17],单晶铜是由金属键形成的晶体,金刚石刀具原子以共价键相连,金刚石刀具中的C-C键远强于单晶铜之间的金属键,在切削过程中,单晶铜之间的金属键更容易发生断裂,出现游离铜原子,游离铜原子会扩散到刀具内部,随着切削的进行,游离铜原子逐渐增加,切屑底部与刀具前刀面的接触面积越来越大,游离铜原子能从更广的区域扩散到刀具内部,导致刀具内部的铜原子逐渐增多。随着切削的进行,大多数标记原子沿着刀具前刀面向上运动,但仍有部分标记原子粘结在刀具前刀面,并随刀具向前运动,如C所指示。切削长度为17 nm时,C所指示粘结标记原子与刀具前刀面分离。切屑底部原子和刀具前刀面原子之间的键合作用会导致工件原子粘结在刀具前刀面[18]。工件原子发生粘结之后,切屑与前刀面的摩擦由外摩擦变为粘结层与上层金属的内摩擦,这种摩擦力随着粘结原子数量的增多而增大[19]。刀具前刀面粘结的铜原子数量随着切削的进行逐渐增多,切屑与粘结区域的摩擦力逐渐增大,直到大于粘结区域原子之间的结合力,粘结区域的原子键发生断裂,粘结的标记原子与刀具分离。

▲图2 原子标记

▲图3 标记原子运动过程

4.2 单因素试验

根据单因素试验参数进行仿真试验,得到不同切削长度下的扩散系数和粘结强度因数,进行线性拟合,得到扩散系数和粘结强度因数关于切削长度的一次函数。为了方便对比,取切削长度为17 nm时的扩散系数和粘结强度因数为试验指标,单因数试验结果如图4所示。

▲图4 单因素试验结果

在选定参数范围内,扩散系数和粘结强度因数与切削深度和切削速度为正相关,与刀具前角为负相关。这说明减小切削深度,降低切削速度,增大刀具前角,能够降低铜原子向金刚石刀具的扩散速度,并减少粘结在刀具前刀面的铜原子数量。

4.3 正交试验

正交试验选择L9(34)正交表,共进行九组仿真试验,同样对得到的数据进行线性拟合,取切削长度为17 nm时的扩散系数和粘结强度因数为试验指标,得到正交试验结果。

正交试验结果见表4。

表4 正交试验结果

采用极差分析法对正交试验结果进行数据分析,扩散因数和粘结强度因数的极差分析结果分别见表5、表6。极差分析时,ki为任一列上水平为i时所对应的试验指标之和,根据ki的大小,可以判断各因素的最优水平[20]。此处扩散系数和粘结强度因数越小越好,因此可以得出二者的最优水平均为A1、B1、C3,也就是切削深度1 nm、切削速度50 m/s、刀具前角15°。极差R反映各列因素水平变动时试验指标的变动幅度,R越大,说明对应因素对试验指标的影响越大。由表5、表6可以看出,各因素对扩散系数和粘结强度因数的影响程度从大到小为切削深度、切削速度、刀具前角,由此说明各因素对铜原子扩散速度和刀具前刀面粘结的影响程度从大到小为切削深度、切削速度、刀具前角。

表5 扩散系数极差分析结果

表6 粘结强度因数极差分析结果

4.4 小结

由单因素试验和正交试验结果可知,切削速度、切削深度、刀具前角对铜原子扩散速度和刀具前刀面粘结的影响规律相似。这是因为在切削过程中,刀具的扩散和粘结往往同时发生,相互影响。粘结是刀具与工件材料接触到原子间距离时所产生的结合现象[21]。铜原子扩散进入到刀具内部,使更多的铜原子与刀具原子间的距离达到粘结所需距离,铜原子更易粘结在刀具表面。铜原子粘结在刀具表面之后,刀具表面变得凹凸不平,摩擦力增大,刀屑接触区域温度上升,有助于铜原子进一步扩散进入刀具内部。

从提高生产效率角度考虑,切削深度和切削速度对机床切削效率影响的权重是相同的[8],两者中任意一个因素增大或提高一倍,机床切削效率都提高一倍。但由上述试验结果可知,增大切削深度一倍和提高切削速度一倍对铜原子扩散速度和刀具前刀面粘结的影响是不相同的,切削深度的影响比切削速度大。刀具前角对切削效率的影响不大,而增大刀具前角能降低铜原子扩散速度,减少粘结在刀具前刀面的铜原子数量。综上所述,从生产效率方面考虑,三个因素的选用原则为,选取尽可能高的切削速度和尽可能大的刀具前角,以及尽可能小的切削深度,这样可以在保证一定切削效率的同时,使铜原子的扩散速度相对较低,粘结在刀具前刀面的铜原子数量相对较少,从而获得较高的零件加工质量及较低的刀具磨损。

5 结束语

笔者对金刚石刀具切削单晶铜过程中的扩散和粘结进行仿真研究。减小切削深度,降低切削速度,增大刀具前角,能够降低铜原子的扩散速度,减少粘结在刀具前刀面的铜原子数量。在切削过程中,三个因素对铜原子扩散速度和前刀面粘结的影响程度从大到小依次为切削深度、切削速度、刀具前角。

在保证一定切削效率的前提下,选取尽可能高的切削速度和尽可能大的刀具前角,以及尽可能小的切削深度,可以使铜原子的扩散速度相对较低,粘结在刀具前刀面的铜原子数量相对较少。