盘式制动器制动钳的创成式设计*

2023-11-13邹仁平王世江

□ 邹仁平 □ 李 强 □ 王世江

烟台汽车工程职业学院 电子工程系 山东烟台 265500

1 设计背景

汽车制动器在车辆安全中发挥着重要的作用。汽车常用的制动器按结构可以分为鼓式制动器和盘式制动器。盘式制动器相比鼓式制动器散热性更好,能够减小摩擦热导致的制动衰减,雨天行驶时也具有更稳定的制动力。因此,制动效果更好的盘式制动器越来越广泛地应用于轿车上[1-2]。在盘式制动器中,应用最广泛的是浮动钳盘式制动器。随着汽车轻量化设计技术的进一步发展,对盘式制动器的轻量化设计也提出了新的要求。马玲[3]应用Abaqus软件对某车型盘式制动器制动钳进行了强度分析和结构优化分析研究。华逢志等[4]建立了铝合金制动钳拓扑优化的数学模型,并对制动钳进行了拓扑优化。刘顺楚等[5]应用ANSYS Workbench软件建立了纯电动车盘式制动器的有限元模型,对制动盘和制动钳进行了力学分析和拓扑优化。在盘式制动器中,除刹车盘之外,最重要的承力部件是制动钳和制动钳支架。由于制动钳支架承载了摩擦片传递的绝大部分制动力矩,强度和刚度要求很高,因此对制动钳支架进行减重优化设计会带来很大的风险。另外,由于制动钳支架的设计空间受到其它部件的限制,改动余地较小,因此制动钳支架一般不作为轻量化设计的研究对象。笔者选取浮动钳盘式制动器的制动钳作为优化设计对象。传统的拓扑优化方法是设计师根据刹车系统的技术要求确定设计参数,再根据设计参数和传统设计经验设计好刹车钳的三维模型,然后导入有限元分析软件中进行拓扑结构优化。这样的优化设计过程局限于刹车钳的初始设计方案,优化结果并不一定是最优方案,而且生成的拓扑优化模型可能无法适应多种加工条件,比如机械加工、铸造或者三维打印,后期还需要重新对优化后的结构建模以投入生产。由此可见,传统的拓扑优化方法存在效率低、受零件设计者水平局限、对设计师水平要求高、不适应多种条件生产等缺点。

笔者以某乘用车盘式制动器的制动钳为例,运用Creo软件的创成式设计方法,分析受力情况,合理设置约束条件,对制动钳进行创成式设计。

2 浮动钳盘式制动器工作原理

浮动钳盘式制动器的制动钳是浮动的,浮动方式有两种,一种是制动钳可作平行滑动,另一种是制动钳可绕支撑销摆动。两种方式制动油缸都是单侧的,其中与油缸同侧的制动块总成是活动的,另一侧的制动总成则固定在制动钳上。制动时,在制动油液压力作用下,活塞推动活动的制动块总成压靠到制动盘上,反作用力则推动制动钳连同固定的制动块总成压向制动盘的另一侧,直到两侧的制动块总成的受力达到均等为止[6]。浮动钳盘式制动器只在制动盘的一侧装有油缸,结构简单,造价低廉,易于布置,结构尺寸紧凑,可使制动器近一步移近轮毂,同一组制动块可兼用于行车制动和驻车制动。浮动钳盘式制动器的制动钳没有跨越制动盘的油道或油管,减少了油液受热机会,单侧油缸又位于制动盘的内侧,受车轮遮蔽较小,冷却条件较好。另外,单侧油缸的活塞比两侧油缸的活塞要长,增大了油缸的散热面积,因此制动油液温度比固定钳式的低30~50 K,气化的可能性较小[7]。相比于固定钳盘式制动器,浮动钳盘式制动器可将油缸和活塞等精密件减去一半,造价大为降低。浮动钳盘式制动器的结构如图1所示。

▲图1 浮动钳盘式制动器结构

3 制动钳载荷工况

汽车制动时,单个轮胎所需要的制动力矩T为:

T=Gμ0R0/4

(1)

式中:G为车重;μ0为车轮摩擦因数;R0为车轮半径。

假设制动片的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,制动器的制动力矩Mμ为:

Mμ=2μFR=T

(2)

式中:μ为制动片摩擦因数,一般取0.35;F为单侧制动块对制动盘的压紧力;R为压紧力作用半径。

单侧制动块对制动盘的压紧力F为:

F=πd2P/4

(3)

式中:d为活塞直径,为56 mm;P为制动油压。

对于常见的具有扇形摩擦表面的制动片,如果径向宽度不是很大,可取R为平均半径Rm或有效半径Re,这样已经足够精确。

平均半径Rm为:

Rm=(R1+R2)/2

(4)

式中:R1、R2分别为摩擦制动片扇形表面的内半径和外半径。

有效半径Re为:

(5)

有效半径为扇形摩擦表面的面积中心至制动盘中心的距离。式(5)也可写为:

(6)

m=R1/R2

(7)

轮胎制动力矩与制动油压的关系为:

T=2SReημP

(8)

式中:S为缸孔端面积;η为油压传递效率,一般可取0.95。

由式(1)~式(8)可计算出制动时需施加15.5 MPa的制动油压在活塞底部和壳体底部。由于制动钳支架承载了大部分制动器自身产生的制动力矩,所以不考虑制动力矩对制动钳的影响[8],可计算出制动钳左侧壁板承受的刹车盘支反力为43.825 N。

4 制动钳边界条件

车辆进行制动时,若制动器处在受力平衡状态,此时对制动钳所受力进行分析[9]。

制动盘的反作用力通过内侧摩擦片、活塞及制动油作用在制动钳的油缸侧壁上,产生一个均布力P1。

油缸侧壁通过外侧摩擦片对制动盘产生一个力,该力对制动钳侧壁产生一个支反力P2,这一支反力均匀分布在制动片与制动盘接触面上,为:

P2=0.25πd2P1/A

(9)

式中:A为外摩擦块与钳指的接触面积,通过Creo软件测量为1 299.04 mm2。

将相关参数代入式(9)进行计算,可以得到P2为33.736 MPa。

与支架相连接螺栓孔处受到支架对制动钳的作用力。由于制动处于平衡状态,此时钳体没有位移,因此约束制动钳与支架连接的两个螺栓孔内表面的六个自由度。

5 创成式设计方法

创成式设计能够根据用户的约束和要求创建经过优化的产品设计,用户只要在Creo软件中输入产品设计要求,软件即可自动生成一个或多个设计方案,软件可代替设计师自主完成设计。设计过程完全在Creo设计环境中进行,快速探索创新的设计选项,减少开发时间和开发环节。人工智能驱动的创成式设计可以为用户提供更高质量的产品设计,以更低的成本实现产品的计算机辅助设计、工程、制造。

创成式设计具体功能包括六部分。第一,将创成式设计过程集成到Creo Parametric设计环境中的 UI 功能区和上下文相关菜单,具有简化的工作流程。第二,创成式设计过程与产品的计算机辅助设计建模过程无缝对接,只需选择产品三维模型的设计空间,添加载荷和约束,定义优化目标、材料和制造方法。第三,基于强大的人工智能驱动的优化引擎,快速生成产品结构的创新设计。第四,创成式设计产生的模型支持从传统制造到增材制造的常见制造要求。第五,创成式设计结束后,用户能够预览和查询优化设计及仿真结果。第六,交互过程的结果通过对几何图形和设置的编辑而动态更新。

在Creo软件中进行产品创成式设计的流程如下:① 定义设计空间、材料、力学性能、载荷、约束、设计目标、制造工艺,设置优化单元尺寸; ② 启动优化设计; ③ 进行力学性能分析,查询受力和位移云图,根据分析结果调整设计目标; ④ 生成可制造设计结果,导出能够用于加工的三维模型。

6 制动钳创成式设计

6.1 几何模型

在项目初期,整车厂确定整车参数,应用制动系统计算软件进行盘式制动器整体参数计算,并根据内部标准进行公差计算。使用Creo软件建立制动钳最大设计空间的三维模型,确认制动钳设计空间及最大轮廓。其中,液压缸体的尺寸需要根据实际尺寸来设计,不需要对其进行结构优化,两固定孔之间的距离要与制动钳支架上的固定孔之间距离相等,便于安装固定。根据制动盘尺寸、制动片尺寸、制动片背板尺寸,确定制动钳侧壁和液压缸之间的尺寸空间,制动钳的上部做弧形处理。

建立的制动钳初始几何模型如图2所示。

▲图2 制动钳初始几何模型

在初始几何模型的内部建立不需要创成式设计区域的模型,其中制动钳侧壁需要保留的模型尺寸依据摩擦片的尺寸确定,固定孔上要保留的尺寸根据固定螺栓的连接头最大尺寸确定。液压缸模型整体需要作为保留模型,并对液压缸内的密封环槽做避空处理。制动钳模型处理如图3所示。

▲图3 制动钳模型处理

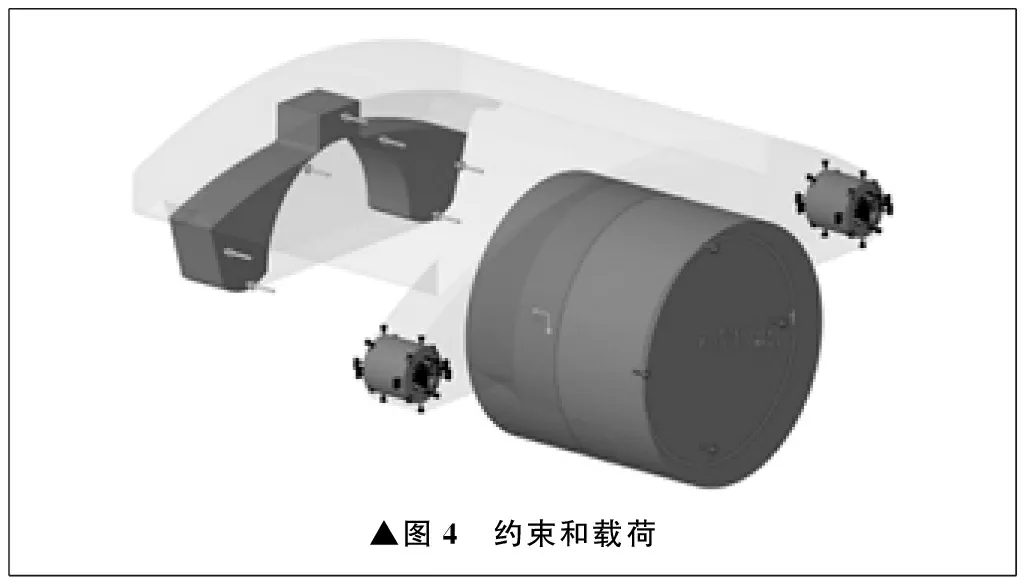

6.2 载荷和边界条件

在Creo软件的创成式设计模块中,为模型指定起始几何、保留几何,添加载荷和约束。其中,指定透明部分为起始几何,指定蓝色部分为保留几何。由于制动钳在制动平衡时是静止的,因此为两个固定孔内壁添加固定约束,为保留几何添加33.736 MPa的均匀压力,为油缸底部内壁添加15.5 MPa的均匀压力。约束和载荷如图4所示。

▲图4 约束和载荷

6.3 创成式设计结果

以最大化刚度作为设计目标,约束条件为钳体轴向位移不超过2 mm。体积分数上限30%,即去除材料不超过选定设计区域的30%[10-11]。几何约束为优化后的模型为具有2°拔模角的铸造件,且以中间基准面对称。制动钳材料为铸钢,材料的泊松比为0.28,杨氏模量为170 GPa,密度为7.8 g/cm3,拉伸屈服应力为349 MPa。优化最小尺寸单元为3.154 mm,共划分为10 650个单元,经过256次迭代。创成式设计结果如图5所示。

▲图5 创成式设计结果

创成式设计后的应力云图如图6所示,轴向位移云图如图7所示。

▲图6 创成式设计后应力云图▲图7 创成式设计后轴向位移云图

创成式设计后最大应力为335 MPa,没有超过材料的拉伸屈服应力。创成式设计后轴向最大位移产生在侧壁末端,为1.7 mm。钳体两侧最大位移均未超过2 mm,表明制动钳强度符合要求。原制动钳的质量为3.349 kg,创成式设计后制动钳的质量为2.512 kg,质量减小25%。

7 结束语

通过Creo软件建立了盘式制动器制动钳的创成式设计模型,确定了保留几何、初始几何,施加了载荷和约束条件,进行了创成式设计。

对创成式设计后的模型进行了静力学分析,得到制动钳的应力云图和轴向位移云图。分析结果表明,创成式设计后满足工况需要。

制动钳创成式设计大大降低了制动钳结构设计的难度,提高了设计效率,使制动钳设计效率提高50%,得到的产品模型更能适应不同加工方法的要求。