涡轮增压器叶轮参数设计

2023-11-13肖轶男

□ 吴 斌 □ 肖轶男 □ 毛 迪

1.上海电器科学研究所(集团)有限公司 上海 200063 2.中国船舶集团有限公司第七〇四研究所 上海 200031 3.大连船舶重工集团有限公司 辽宁大连 116021

1 设计背景

在柴油发动机组工作过程中,涡轮增压器压缩机对空气滤清器传来的空气进行压缩。叶轮是涡轮增压器的核心结构件,使更多空气进入气缸与柴油结合,从而提高柴油的输出功率[1]。针对涡轮增压器空气进气口温度和流量变化、叶轮磨损及间隙、扩压器磨损、增压器出口管网变化、密封元件磨损、转子不平衡等技术问题,一般采用定期维修、出口安装放空阀及增加热旁通阀以辅助喘振阀等常规手段[2-3]。但是这些手段的前提是涡轮增压器结构设计合理,结构有足够的强度、刚度、可靠性。

随着结构设计方法的不断成熟,结构设计和制造工艺成为喘振性能改进的有效手段[4]。由涡轮增压器的基本原理可知,涡轮增压器叶轮和扩压器是转换气体压力能的关键结构件。空气流量降低时,气体紊流、叶片角度加工、装配误差、叶片形式等造成边界分离现象[5-6]。除了结构设计、加工装配工艺,在实际使用过程中,气体中粉尘介质颗粒、液态水中混有井盐等使叶轮、流道等表面结垢,直接影响气体通流面积,使涡轮增压器转换气体压力能降低,破坏转子动平衡。叶轮的设计参数应保证增压器压力比、体积流量、效率,以及叶轮刚度要求。

评价涡轮增压器性能的主要参数是等熵效率和压力比,而影响等熵效率和压力比的主要是叶轮设计参数。很多专家学者对叶轮设计进行了大量研究。张敏等[7]总结了拓扑优化在叶轮结构优化中应用的技术前景,相比传统形状和尺寸优化,拓扑优化可突破结构参数的限制,实现结构的创新。闫慧慧等[8]采用有限元软件,对离心压气机的设计参数进行优化,得到设计工况下的理想模型,确认合理选择叶轮叶根进口角、叶顶间隙、叶轮出口相对宽度有利于提升等熵效率和压力比,使等熵效率提高4.79%,压力比提高3.68%。程航等[9]基于计算流体力学技术、遗传算法、人工神经网络优化技术相结合的叶轮优化设计方法,分析离心压缩机小流量系数叶轮气动性能,确认拓宽叶轮流道轴向宽度和均匀叶片线型有利于提升叶轮气动性能。上述研究采用不同方法分析叶轮结构设计优化对机械结构件性能提升的影响,确认合理的叶轮设计有助于提升机械结构件气动平稳性。设计经验结合优化设计方法在工程应用中发挥着越来越重要的作用[10]。

在叶轮轮毂一定的前提下,笔者设计涡轮增压器叶轮设计参数中的叶片冲角、出口后角、叶片厚度、叶片数量,通过四因素三水平正交试验对叶轮进行流固耦合分析,获得叶轮的等熵效率和压力比,对叶轮不同设计方案进行对比分析,得到叶轮最佳的叶片冲角、出口后角、叶片厚度、叶片数量。

2 正交试验设计

在实际生产和应用经验的基础上,采用正交试验设计方法对叶轮参数进行优化设计。叶片厚度影响气体流量的通流面积,同时与叶轮的强度有关。考虑到制造误差等因素,设计叶片厚度一般相差0.5 mm,同时以现有的叶片厚度为优化基准。叶片厚度为2 mm,以叶片厚度0.5 mm为分辨率,设计叶片厚度分别为1.5 mm、2 mm、2.5 mm。叶片角度设计一般采用参数化曲线,由圆锥曲线到贝塞尔曲线对子午线面形状进行改进。

在涡轮增压器叶轮模型建立时,叶片冲角、出口后角实现叶轮叶片的角度设计。前期根据企业内部积累的经验,设计出口后角以4°为分辨率,设计叶片冲角以2°为分辨率。叶片角度通过控制气流量通流面积和吸力面边界层分离,来实现对叶轮离心性能的影响。设计叶片冲角一般参考范围为3°~15°,叶片冲角、出口后角的基准角度分别为16°、60°,设计叶片冲角分别为12°、14°、16°,设计出口后角分别为56°、60°、64°。叶片数量的多少会直接影响叶轮的通流面积,以叶片数量20为基准,设计叶片数量3为分辨率,叶片数量分别为17、20、23。

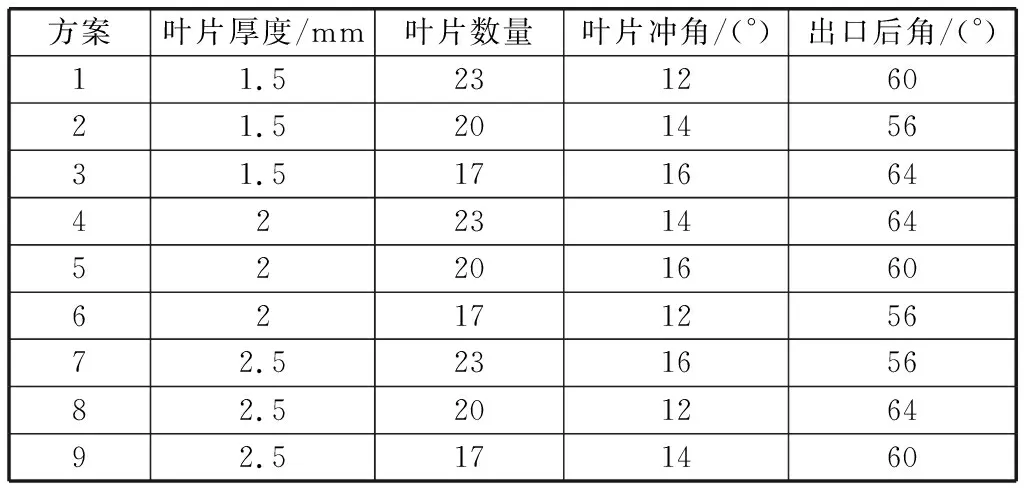

根据正交试验表,设计叶轮正交试验的各项参数,见表1。

表1 叶轮正交试验参数

结合多因子试验设计表,进行四因素三水平正交试验设计,设计L9(34)叶轮正交试验方案,见表2。

表2 叶轮正交试验方案

在正交试验的基础上,借助ANSYS Workbench软件对叶轮进行单向流固耦合分析,获得不同方案的等熵效率和压力比,并对结果进行分析计算。

3 叶轮有限元模型

涡轮增压器叶轮设计参数如下:叶轮外径为400 mm,轮毂直径为78 mm,叶片厚度为2 mm,叶片冲角为16°,出口后角为60°,叶片数量为20。叶轮采用不锈钢材料,进口环境温度为25 ℃,压力比为1.74,等熵效率为84.6%。

有限元模型的网格数对计算效率和计算结果精度都有不同程度的影响,根据已有经验,网格不能过密,同时,为确保结果精度不受模型网格数量的影响,网格数量需均匀且足够多。为保证计算效率,笔者采用高性能的工作站进行运算。

为了保证计算精度和在几何变化较大的位置能够加速收敛,在叶片根部、倒角等位置对网格采用加密处理。按照网格处理原则对叶轮进行网格划分,获得叶轮网格模型,节点共487 365个,单元共1 134 352个。叶轮网格模型如图1所示。

根据雷诺数定义公式,推出进气空气运动模型为湍流,采用k-ε模型。流体域边界条件设定为全热模型。在此基础上,对于叶轮进口角度,设定质量流量和温度参数,在出口位置设置流量边界。收敛准则为误差小于1×10-4,或默认迭代步数大于100,其余边界条件、约束等采用默认参数设置。

4 正交试验极差分析

正交试验计算方法是利用计算正交表中极差值R来判断各因素影响程度,分析最佳的参数[11-12]。

Kij=Tij/r

(1)

Rj=Kijmax-Kijmin

(2)

式中:i为水平数;j为列数,r为每种因素对应的水平总数;Kij为第i水平第j列平均值;Tij为第i水平第j列的值之和;Kijmax为第i水平第j列最大值;Kijmin为第i水平第j列最小值;Rj为第j列极差值。

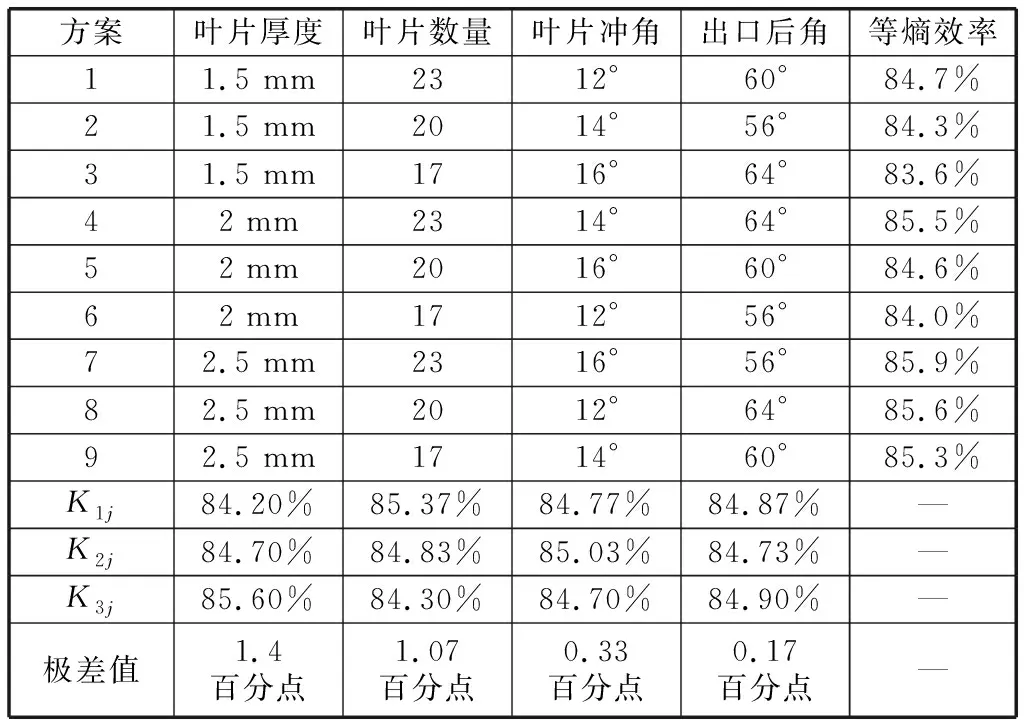

通过对正交试验方案进行流固耦合仿真分析,获得不同方案的模拟结果,同时提取等熵效率。通过流固耦合仿真分析,得到不同方案的等熵效率,保证其余参数设置的一致性。结合正交试验计算式进行分析计算,以等熵效率为极差分析评价指标,分析各因素影响程度和最佳水平。极差分析见表3。

表3 极差分析

叶片厚度、叶片数量、叶片冲角、出口后角对应的极差值依次为1.40百分点、1.07百分点、0.33百分点、0.17百分点,由此可知,影响叶轮等熵效率的程度从大到小依次为叶片厚度、叶片数量、叶片冲角、出口后角。同时,通过极差值可以判断出叶轮参数最优的组合为叶片厚度2.5 mm、叶片数量23、叶片冲角14°、出口后角64°。在一定范围内,叶片厚度增大和叶片数量增加有助于提高涡轮增压器离心性能,增大进气作用面面积和气流有效作用面积。当叶片角度变化到一定程度时,流道气体分离作用会发生转折。

试验测得现有水平在质量流量为2 kg/s时,叶轮等熵效率和压力比分别为84.6%和1.74,仿真预测叶轮等熵效率和压力比结果分别为84.4%和1.73。仿真结果表明,误差满足工程应用的要求,证明有限元模型的正确性。

5 等熵效率分析

根据正交试验极差分析得到叶轮参数最佳组合,并对结果进行再次建模分析,对比等熵效率。叶轮等熵效率结果对比如图2所示。

▲图2 叶轮等熵效率结果对比

质量流量在1.5~3.5 kg/s范围内,优化后涡轮增压器叶轮等熵效率提高,同时等熵效率变化也变得平稳。在低质量流量0~1.5 kg/s区间内,等熵效率相比原有模型增大较小。在大于3.5 kg/s的高质量流量区间内,等熵效率相比原有模型增大明显。在1.75~2 kg/s质量流量范围内,等熵效率提升,有利于降低系统的能量损耗,涡轮增压器在等熵绝热可逆过程中接近理想工况。在实际应用中,系统因气流不紊等造成涡轮增压器喘振的概率也会降低。从高质量流量区间和低质量流量区间等熵效率的变化可以看出,叶轮设计参数在高质量流量区间敏感度更高,对低质量流量影响程度不明显。

6 压力比分析

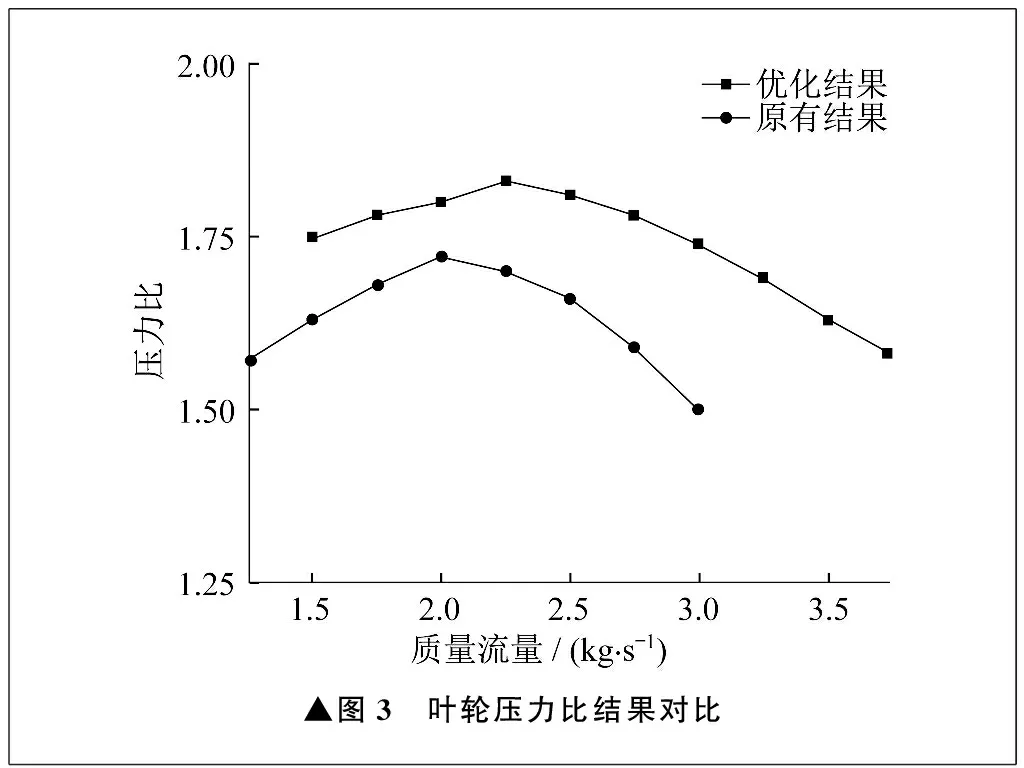

同理,提取正交试验得到最佳组合和原有设计参数模拟得到的压力比计算结果,叶轮压力比结果对比如图3所示。

▲图3 叶轮压力比结果对比

质量流量在1.5~3.5 kg/s范围内,优化后叶轮压力比明显增大,同时压力比变化更加平稳。在高、低质量流量区间内,压力比均比原有仿真模型明显增大,叶轮设计参数的敏感度较高。在一定质量流量范围内,叶片冲角为12.5°,所设计的曲面有利于增大曲率半径,减小叶片前部载荷,获得更为均匀的载荷分布,从而控制吸力面边界层分离。出口后角为65°,增加流道在后角位置的气流缓冲,靠近吸力面处的流体速度较大,有利于发生流体分离。

7 结束语

笔者对涡轮增压器叶轮参数进行正交试验设计,以叶片厚度、叶片数量、叶片冲角、出口后角为因素,以等熵效率和压力比为评价指标,建立不同水平下叶轮有限元模型,优化并验证叶轮参数。

(1) 影响叶轮等熵效率的程度从大到小依次为叶片厚度、叶片数量、叶片冲角、出口后角。

(2) 在一定质量流量范围内,叶轮参数优化后,等熵效率提高,同时等熵效率的变化变得平稳。

(3) 在低质量流量区间内,叶轮参数优化后,等熵效率相比原有仿真模型增大较小。在高质量流量区间内,等熵效率相比原有仿真模型增大明显。

(4) 在高、低质量流量区间内,叶轮参数优化后,压力比相比原有仿真模型增大明显。