MoS2-C异质复合薄膜的真空超滑行为及其机制研究

2023-11-13李煊禹刘晓红孙初锋李红轩

李煊禹 ,吉 利 ,刘晓红 ,孙初锋 ,李红轩*

(1.西北民族大学 化工学院 环境友好复合材料国家民委重点实验室,甘肃 兰州 730030;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

在机械系统中,摩擦和磨损导致大量的能量耗散和运动部件的失效[1-2].毫无疑问,在机械系统中减少摩擦将产生巨大的经济效益,所以实现超低摩擦具有重要意义[3].而超润滑被认为是1项革命性的技术,即2个摩擦界面之间的摩擦力几乎消失(摩擦系数低于0.01)的状态[4-5].当2个晶体固体表面之间存在结构非公度接触时,这种效应就会发生,通常是由于其晶格相对旋转,导致原子尺度上的摩擦力系统抵消[6-7].

目前具有工程应用价值的超润滑材料主要是含氢非晶碳薄膜(a-C:H薄膜)和特殊结构的MoS2薄膜.a-C:H薄膜硬度高,化学稳定性好[8-9],由于H对薄膜表面的高度钝化,在干燥N2中具有0.001~0.005的超低摩擦系数和超低磨损率[10-8mm3/(N·m)][10-11],然而在高真空中,尽管a-C:H薄膜摩擦系数最低可达0.001,但磨损寿命非常短,限制了其在高真空中的应用[12].学者发现通过掺杂(H、F)[13]和共掺杂(Al、Si)[14]元素,或者制作“变色龙”纳米复合薄膜[15]、多层膜[16]和软硬交替复合膜[17],可从不同程度上改善a-C:H膜在真空中的耐磨寿命和摩擦系数.

MoS2因具有独特的层状结构,层间剪切强度低,在高真空中展现出优异的润滑性能,在空间机械装备中广泛应用.但在潮湿的空气中,由于MoS2膜晶体边缘不饱和的悬键具有化学活性,容易氧化和吸潮[18-19],导致润滑性能大幅下降.研究表明,提高MoS2薄膜性能最有效的方法是掺入金属或非金属,制备纳米结构复合薄膜以及纳米多层薄膜[20].Chhowalla等[21]用电弧放电方法制备的类富勒烯结构MoS2薄膜,其摩擦系数仅为0.006,且在湿度为45%的N2中仍表现出良好的摩擦学性能.

近年来,结合a-C:H薄膜与MoS2薄膜各自优缺点,Voevodin等[22-23]提出了“变色龙”润滑涂层的设计思想,把WS2、MoS2传统真空润滑材料与a-C:H薄膜复合,制备具有超晶格、纳米晶/非晶复合结构的WS2(MoS2)/a-C (a-C:H)薄膜材料.吴艳霞等[24]制备的a-C:H/MoS2复合薄膜在真空中摩擦系数低至0.002,达到超润滑状态.以上研究虽然提高了复合薄膜的真空摩擦寿命,却缺乏对超润滑机理的深入研究.

在以往的研究[25]中发现,当在基底上加入二维MoS2薄片和纳米金刚石,与a-C:H薄膜相对摩擦时,由于形成类洋葱状的碳结构(OLC)造成非公度接触,最终获得超低摩擦.又有研究者[26]发现,潮湿环境中在a-C:H薄膜上加入二维MoS2薄片后,由于形成异质结构造成宏观尺度的超低摩擦.在一些研究中,氧化石墨烯和MoS2结合以减少摩擦[27].这些MoS2-C复合材料表现出良好的摩擦磨损性能,对超低摩擦产生的机理进行了探讨,为微观和宏观尺度上实现超低摩擦提供了理论指导.然而,现有的技术还不能满足实际工况下的大规模、高承载能力和长耐磨寿命的要求.同时,由于大多数设备都是在高真空环境中工作的,因此有必要实现MoS2-C复合材料在高真空苛刻环境中工程规模的超润滑,并对其机理进行研究.

基于此,本研究中通过闭合场非平衡磁控溅射技术制备了MoS2-C复合薄膜,同时制备了MoS2-Ti复合薄膜和a-C:H薄膜进行对比,研究了薄膜在真空环境中的摩擦学性能,分析了摩擦前后薄膜结构的变化以及转移膜的结构,探讨了超润滑的机理,为碳基复合薄膜在真空下的超润滑应用提供了指导.

1 试验部分

1.1 薄膜的制备

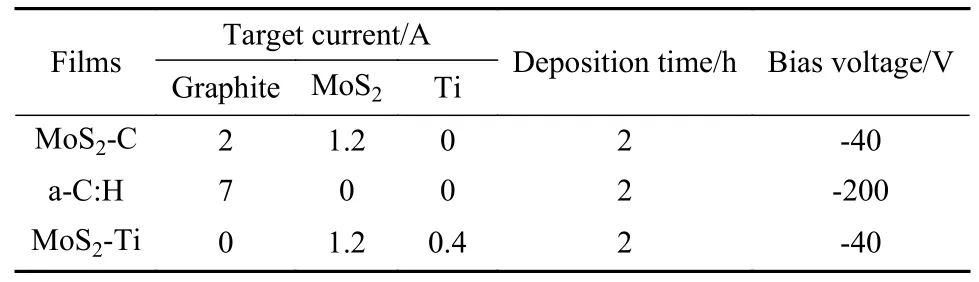

MoS2-C薄膜的制备:采用闭合场非平衡磁控溅射系统(Teer plasma CF-800),该沉积系统具有4个对称放置的溅射靶,采用2个Ti靶(相对放置),1个MoS2靶、1个石墨靶(相对放置).选用硅片为基体,分别用乙醇、丙酮超声清洗20 min,然后使用高纯氮气将其表面吹干,以除去样品表面的油污以及粉尘等杂质,最后将处理完的基底放在镀膜机腔室中的旋转架上.镀膜过程包括:1) 氩离子刻蚀清洗:当腔内气压低于9.0×10-4Pa时,通入氩气,在基板上施加-400 V的偏压,利用辉光放电进行40 min的刻蚀;2) 沉积Ti过渡层:调偏压至-80 V,调节Ti靶的电流为4.0 A,在基底表面沉积过渡层;3) 沉积薄膜,调节石墨靶电流为2.0 A,MoS2靶的电流为1.2 A,沉积时间为2 h,制备复合薄膜,标记为MoS2-C.

作为对比试验,制备a-C:H薄膜:采用2个Ti靶(相对放置)和2个石墨靶(相对放置).选用直径为6 mm的GCr15钢球为基体,镀膜过程包括:1) 氩离子刻蚀清洗;2) 沉积Ti过渡层;3) 通入氮气,沉积氮化钛承载层;4) 沉积薄膜,通入甲烷,石墨靶电流保持在7.0 A,沉积时间为2 h,在钢球上镀a-C:H薄膜,标记为a-C:H.

作为对比试验,制备MoS2-Ti薄膜:采用2个MoS2靶(相对放置)和2个Ti靶(相对放置).选用硅片为基体,镀膜过程包括:1) 氩离子刻蚀清洗;2) 沉积Ti过渡层;3) 沉积薄膜,保持MoS2靶电流为1.2 A,Ti靶电流0.4 A不变,沉积时间为2 h,制备复合薄膜,标记为MoS2-Ti,具体沉积参数列于表1中.

表1 3种薄膜的沉积参数Table 1 Deposition parameters of the three films

1.2 试验方法

用EMPYREAN型X射线衍射仪(XRD) (Cu靶Kα辐射,λ=0.154 nm,45 kV,40 mA,掠射角为1°,扫描范围为10°~80°)分析了沉积薄膜的结构;采用拉曼光谱仪(Raman,RENISHAW in Via Raman Microscope,532 nm)分析原始薄膜表面和摩擦过后对偶球上磨斑和薄膜上磨痕的结构变化;采用FEI Helios nanolab600型聚焦离子束(FIB)加工系统制备样品,利用FEI Tecnai G2TF20FE-TEM型高分辨透射电子显微镜(HRTEM)分析薄膜的微观结构和磨痕以及磨斑的结构变化,使用相配套的能谱仪对原始薄膜材料中的各种元素进行线扫描和面扫描,确定元素的分布情况;采用光学显微镜(Olympus,STM6)观察磨痕与磨斑形貌.

采用多环境可控摩擦试验机(HVTRB)进行真空环境下的摩擦试验,试验条件为往复距离5 mm,线速度为10 cm/s,载荷10 N,摩擦10 000 r后停止试验.所有的摩擦试验均采用直径为6 mm的GCr15钢球和MoS2-C复合薄膜作为摩擦副,真空试验均在真空(气压低于5×10-3Pa)条件下进行.之后为了对比,将摩擦副替换为钢球和MoS2-Ti薄膜(标记为Steel/MoS2-Ti)以及镀了a-C:H薄膜的钢球和MoS2-Ti薄膜(标记为a-C:H/MoS2-Ti),在相同条件下进行摩擦试验.摩擦测试后,用表面轮廓仪(MicroXAM-3D)测量薄膜磨痕深度剖面,通过K=V/(F·S)公式计算薄膜的磨损率,其中,V是磨损体积(mm3),F是载荷(N),S是滑动总距离(m).

2 结果及讨论

2.1 薄膜结构和成分分析

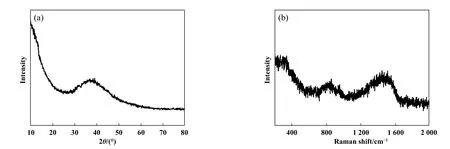

图1(a)所示为MoS2-C复合薄膜的XRD图.纯MoS2薄膜的XRD谱图一般在13°、33°和59°出现衍射峰,分别对应MoS2的(002)、(100)和(110)晶面[28].而MoS2-C复合薄膜的XRD谱图仅在30°~50°之间出现明显的突起包峰,而无其他的衍射峰,说明MoS2-C薄膜是典型的非晶结构[29-30].图1(b)所示为复合薄膜的Raman光谱,典型的MoS2薄膜一般表现出2种声子振动模式和A1g,E12g峰归因于S、Mo原子在x-y晶面内的振动,A1g峰归因于S原子沿z轴方向的面外振动模式,分别位于382和 404 cm-1处,可以看作是MoS2的特征峰[31].由图1(b)可知,在380~420 cm-1之间存在微弱的MoS2的特征峰,在800~1 000 cm-1之间的宽峰则对应的是MoO3中Mo-O-Mo的振动峰[29,32],在1 200~1 600 cm-1之间出现的宽峰对应的是非晶碳的振动峰[33-34].薄膜中有氧化的主要原因可能是:1) 在拉曼光谱检测时,仪器激光太强且在空气条件下,致使薄膜被氧化;2) 在镀膜过程中,镀膜机腔室内残存的氧气将薄膜表面氧化.

Fig.1 (a) XRD pattern and (b) Raman pattern of MoS2-C composite film图1 MoS2-C复合薄膜的(a) XRD和(b)拉曼光谱

图2所示为MoS2-C复合薄膜截面FIB-TEM微观示意图.从图2(a)可以清晰地观察到复合薄膜截面为致密的柱状结构,膜厚为1.17 μm,过渡层Ti层为200 nm左右.对截面进行高分辨分析发现,如图2(b)所示,MoS2-C薄膜结构中分布着彼此分离的晶格条纹,晶面间距为0.65 nm,是典型的MoS2纳米晶相[图2(b)][35].图2(b)右下角显示了所制备薄膜的选定区域电子衍射(SAED)图案,薄膜对应的选定区域衍射环模糊且亮度较弱,进一步证明复合薄膜主要是非晶态结构,这与XRD图谱一致.图2(c)所示为薄膜的截面元素线扫描图,扫描方向为图2(a)中黄色箭头所示,每一种元素含量沿着线扫描方向的变化并不大,说明复合薄膜的均匀性良好.薄膜中C的原子分数大约为56%,Mo的原子分数大约为12%,S的原子分数大约为32%,Mo和S的化学计量比与MoS2不符,这是由于线扫描区域是在截面上选取的狭长区域,无法代表整体的元素分布情况,所以对其进行面扫描元素分析,结合图2(d)可知,S/Mo约为1.81,比MoS2的化学计量比略小,可能原因是:1) 少量的Mo与真空室中的剩余O结合;2) 一些S原子从MoS2靶上向外溅射时,被真空泵抽出.通过FIB-TEM分析可知,MoS2-C薄膜是少量MoS2纳米晶镶嵌分布在非晶碳中的“纳米晶/非晶”复合结构[36].

2.2 薄膜摩擦学性能

采用HVTRB多环境可控摩擦试验机测试了MoS2-C薄膜在真空环境中的摩擦学性能,试验重复3次,如图3所示.可以看出,复合薄膜在经过短暂的磨合后,摩擦系数降低至0.01以下,3次重复试验平均摩擦系数分别为0.006 8、0.006 0和0.008 9,达到了工程超润滑状态[37],且摩擦系数稳定,重复性好.

Fig.3 Friction curves of MoS2-C film in vacuum图3 MoS2-C薄膜在真空下的摩擦曲线

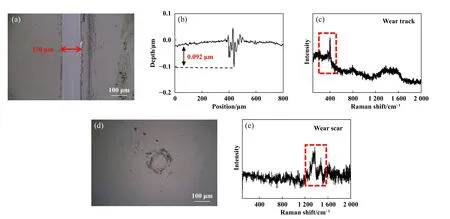

图4所示为MoS2-C薄膜磨痕形貌的SEM照片、磨损深度图以及对应的拉曼光谱图和磨斑形貌的SEM照片、对应的拉曼光谱图,从图4(a)看出,磨痕光滑平整,表现为轻微的擦伤磨损,磨痕宽度较窄,约为130 μm,由图4(b)可以看出,磨痕的磨损深度仅为0.092 μm,由图4(c)可知,薄膜磨痕的Raman光谱在380和410 cm-1出现明显尖锐的MoS2振动峰,800~1 000 cm-1之间的MoO3振动峰减弱[38],在1 200~1 600 cm-1之间的非晶碳振动峰基本不变,与原始薄膜Raman光谱相比[图1(b)],经过摩擦后磨痕表面MoS2振动峰明显增强,意味着MoS2结晶程度升高,这是由于摩擦过程诱导了MoS2由非晶相向结晶相转变.从图4(d)可以观察到对偶钢球磨斑的中心光滑,磨斑周围分布着少量磨屑,从图4(e)中可以看出,磨斑的Raman光谱在1 300~1 600 cm-1左右出现了非晶碳的峰,表明磨斑中心处存在很薄的非晶碳转移层.摩擦试验测得复合薄膜的磨损率低至1.026×10-7mm3/(N·m).

Fig.4 The characterization of MoS2-C film: (a) SEM micrograph of morphology,(b) wear depth and (c) Raman spectrum of wear track;(d) SEM micrograph of morphology and (e) Raman spectrum of wear scar图4 MoS2-C薄膜的表征:磨痕的(a)形貌SEM照片,(b)磨损深度和(c)拉曼光谱;磨斑的(d)形貌SEM照片和(e)拉曼光谱

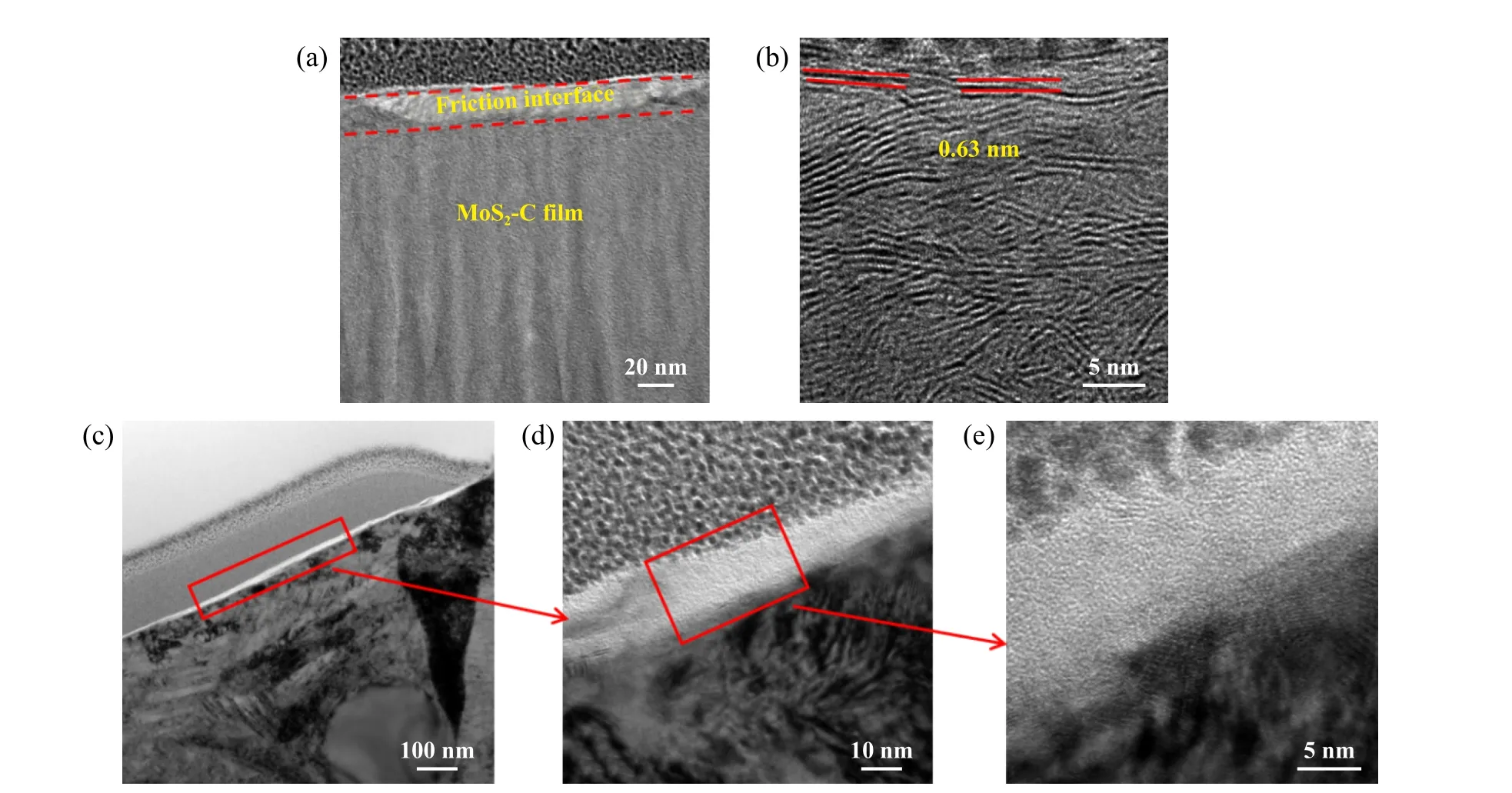

为了进一步探明MoS2-C复合薄膜的超滑行为和超低磨损机理,对薄膜磨痕和钢球磨斑进行FIB制样,并做HRTEM表征,观察分析摩擦界面微观结构变化,如图5所示.从图5可以看出,摩擦后薄膜整体结构仍为致密的柱状非晶结构[图5(a)],在磨痕的表层形成了1层约20~30 nm厚度的摩擦界面层,摩擦界面层内存在大量有序的平行于滑动方向的晶格条纹,晶面间距为0.63 nm,对应MoS2的(002)晶面[图5(b)][35,39].从图5(c~e)所示的钢球磨斑形貌可知,摩擦后钢球磨斑表面形成了1层厚度约为10 nm的致密转移膜,结合图4(e)Raman光谱分析可知,这层转移膜的主要成分为碳,摩擦过程中复合薄膜中的碳元素选择性转移到钢球表面,形成了非晶碳转移膜.

Fig.5 Cross-sectional FIB-HRTEM mocrographs of wear track on MoS2-C film after friction in vacuum: (a~b) morphology at different magnification and FIB-HRTEM micrographs of the wear scar section: (c~e) the morphology at different magnifications图5 在真空中摩擦后MoS2-C薄膜上磨痕的截面FIB-HRTEM照片:(a~b)不同放大倍数形貌以及磨斑的截面FIB-HRTEM照片:(c~e)不同放大倍数形貌

从以上研究可以发现MoS2-C异质复合薄膜与钢球摩擦过程中,由于碳与钢球有较强的相互作用,碳选择性转移到钢球表面,形成了致密的非晶碳转移膜.MoS2-C复合薄膜磨痕表面则形成了1层20~30 nm的平行有序MoS2晶体,摩擦发生在非晶碳与MoS2晶体之间.有研究表明[3],无序的非晶材料与有序晶体材料之间存在着晶格常数不匹配的特点,所以二者通过形成异质结构的方式实现非公度接触也可以扩展到宏观尺度,即这种非晶与晶体组成的异质结构可以在宏观尺度上通过形成非公度接触降低摩擦[26],所以认为,这可能是MoS2-C异质复合薄膜在真空中的超润滑机制.

为验证上述超润滑机制,我们设计了2组试验:一是钢球与MoS2-Ti薄膜作为摩擦配副(Steel/MoS2-Ti),二是镀了非晶碳氢薄膜的钢球与MoS2-Ti薄膜作为摩擦配副(a-C:H/MoS2-Ti),在相同条件下进行摩擦试验,试验结果如图6所示.可以看出,Steel/MoS2-Ti摩擦配副的摩擦系数在0.03~0.04之间,而a-C:H/MoS2-Ti摩擦配副的摩擦系数在0.008左右,达到了工程超润滑状态.

Fig.6 Friction curves of a-C:H/MoS2-Ti and steel/MoS2-Tiin vacuum图6 a-C:H/MoS2-Ti和Steel/MoS2-Ti摩擦配副在真空中的摩擦曲线

图7所示为Steel/MoS2-Ti摩擦配副磨痕形貌的SEM照片、磨损深度图、对应的拉曼光谱图和磨斑形貌的SEM照片、对应的拉曼光谱图以及MoS2-Ti薄膜的拉曼光谱图,从图7(a)可以看出,摩擦后擦伤磨损较为严重,磨痕宽度为270 μm,磨损深度为2.21 μm[图7(b)],MoS2-Ti原始薄膜的MoS2峰并不明显[30][图7(f)],摩擦后出现明显尖锐的MoS2振动峰[图7(c)],MoS2由非晶态向晶态发生了明显的转变.从图7(d)可以看出,摩擦后钢球上的转移膜为灰色椭圆形状,主要成分也是MoS2[图7(e)].当摩擦发生在MoS2与MoS2之间时,无法形成异质结构,从而达不到超滑,摩擦系数高.

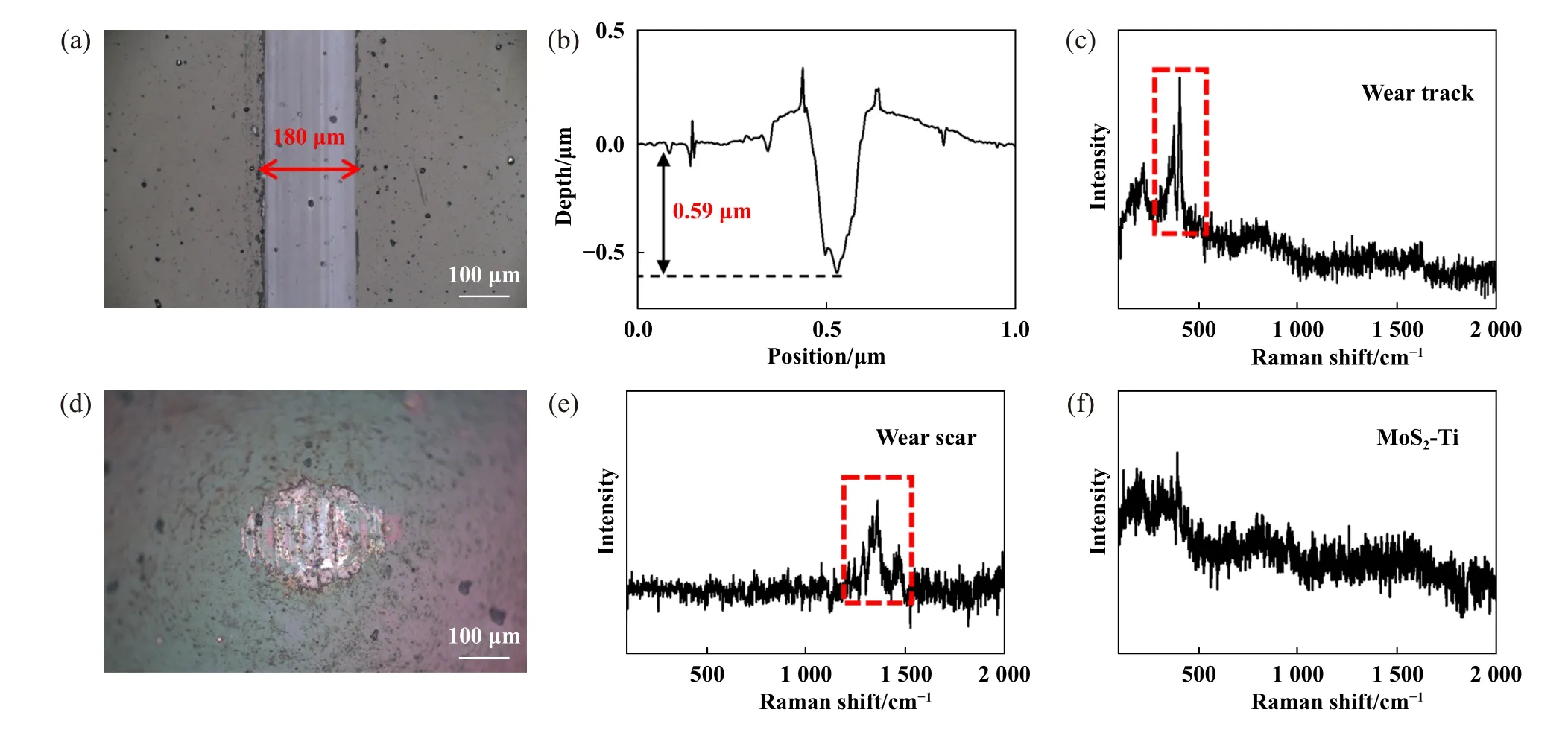

图8所示为Steel/MoS2-Ti摩擦配副磨痕形貌的SEM照片、磨损深度图、对应的拉曼光谱图和磨斑形貌的SEM照片、对应的拉曼光谱图以及MoS2-Ti薄膜的拉曼光谱图,从图8(a)可以看出,Steel/MoS2-Ti摩擦配副磨痕的宽度更窄,为180 μm,擦伤磨损较轻,磨损深度也更浅,为0.59 μm[图8(b)],摩擦后在380~420 cm-1处出现了尖锐的峰[图8(c)],说明MoS2由非晶态[图8(f)]向晶态发生转变.从图8(d)观察到,对偶球上的磨斑呈现白色椭圆形状,由于对偶球表面镀的是1层a-C:H薄膜,所以在图8(e)磨斑的拉曼图中,1 200~1 600 cm-1之间出现碳峰,摩擦过程中a-C:H与MoS2形成了异质结构,最终达到超滑.

Fig.8 Characterization of a-C:H/MoS2-Ti friction pairs: (a) SEM micrograph,(b) wear depth and (c) Raman spectrum of wear track;(d) SEM micrograph and (e) Raman spectrum of wear scar.(f) Raman spectrum of MoS2-Ti films图8 a-C:H/MoS2-Ti摩擦配副的表征:磨痕的(a)形貌SEM照片,(b)磨损深度和(c)拉曼光谱;磨斑的(d) SEM照片和(e)拉曼光谱.(f) MoS2-Ti薄膜的拉曼光谱

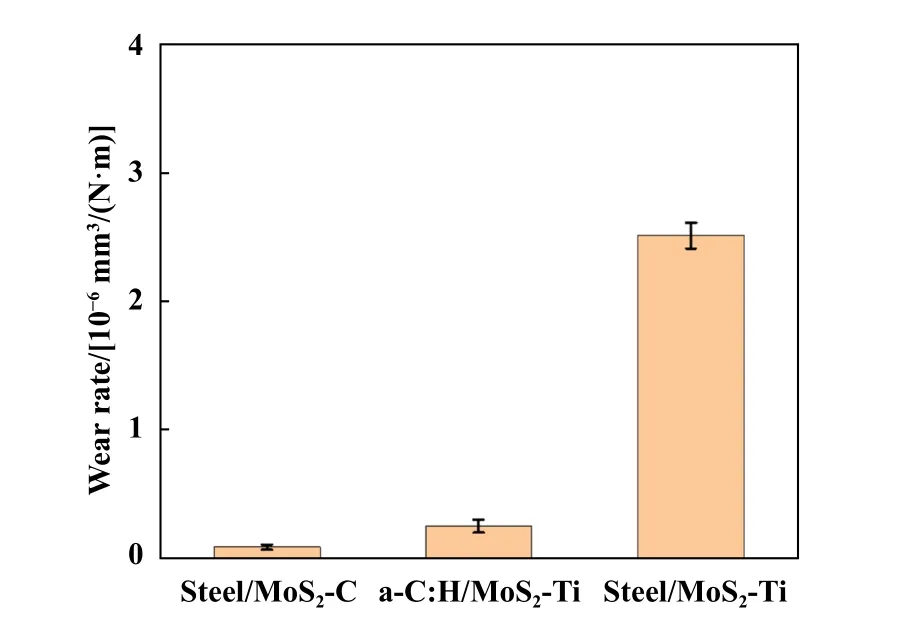

图9所示为3种不同摩擦配副在相同的条件下摩擦后薄膜对应的磨损率.如图9所示,钢球与MoS2-C薄膜组成的摩擦配副的磨损率最低,达到1.026×10-7mm3/(N·m),这是由于在摩擦过程中碳转移到了钢球上,使得形成了碳和MoS2的异质结构,达到超润滑状态,从而大大降低了MoS2薄膜的磨损率.a-C:H/MoS2-Ti摩擦配副在摩擦过程中,a-C:H与MoS2晶体也形成异质结构,实现了超润滑,所以MoS2薄膜的磨损率低至2.667×10-7mm3/(N·m).而对于Steel/MoS2-Ti摩擦配副来说,摩擦发生在MoS2转移膜与磨痕上的MoS2晶体之间导致无法形成异质结构,所以该薄膜的磨损率最高,为2.525×10-6mm3/(N·m).

Fig.9 Wear rates of films after the fiction of three different friction pairs in vacuum图9 3种不同摩擦配副在真空中摩擦后薄膜的磨损率

2.3 薄膜的超润滑机制

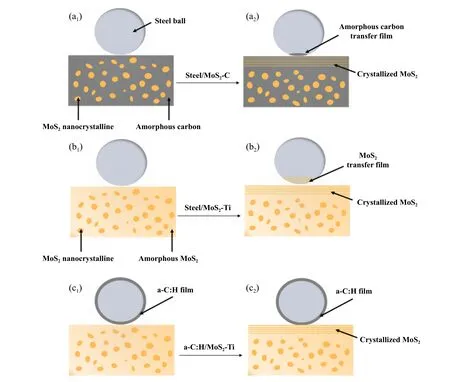

图10所示为3种不同摩擦配副在真空中的摩擦机理图,图10(a1)所示为MoS2-C复合薄膜摩擦前的结构,为少量MoS2纳米晶镶嵌在非晶碳基体中的“纳米晶/非晶”复合结构,摩擦过后薄膜的表面发生了明显的变化,如图10(a2)所示,摩擦后在摩擦界面处形成了大量的平行有序MoS2晶体.一般来说,在大气环境中,由于MoS2膜晶体边缘不饱和的悬键具有化学活性,极容易氧化和吸潮,而在真空条件下氧气和水分子稀少,避免了MoS2与氧气和水分子发生反应造成的润滑失效问题.同时,在滑动过程中,有许多因素可以诱导形成有序的定向结构,如施加的载荷、剪切应力和对应2个物质之间的化学效应[40-42].可以推测,在最上层由于剪切应力和压应力的作用,出现大量的层间结构,有助于降低相邻MoS2层间的剪切力,从而实现极低的摩擦[33],同时表层的剪切应力比内层更强,导致表面处的MoS2结晶度更好[43].摩擦之后,薄膜表面上的MoS2由非晶态向晶态发生了明显的转变.而在磨痕的下层,结构与原始薄膜相似,依旧保持MoS2纳米晶镶嵌在非晶碳基质中的结构.摩擦过程中,由于碳与钢球有较强的相互作用,碳选择性转移到钢球表面,形成了致密的非晶碳转移膜.因此,在摩擦过程中,原本的钢球/MoS2-C薄膜接触演化为非晶碳转移膜/高取向MoS2晶体接触,由于非晶体和晶体之间的晶格常数不匹配,可以通过形成异质结构的方式在滑动界面上实现非公度接触,有效抑制能量耗散,最终实现MoS2-C复合薄膜在真空中摩擦系数低于0.01的超低摩擦[26].

Fig.10 Friction mechanism diagram of three different friction pairs in vacuum图10 3种不同摩擦配副在真空中的摩擦机理图

图10(b1)所示为Steel-MoS2/Ti摩擦配副摩擦前的示意图,摩擦前MoS2/Ti薄膜是典型的MoS2纳米晶相结构,Ti以固溶形式存在于非晶MoS2薄膜中[30].摩擦后如图10(b2)所示,MoS2晶体转移至对偶球上,磨痕处的MoS2结晶性变好,摩擦发生在MoS2与MoS2之间导致无法形成异质结构,所以在真空中的摩擦系数最高.

图10(c1)所示为a-C:H/MoS2-Ti摩擦配副摩擦前的示意图,钢球表面镀了a-C:H薄膜,摩擦后如图10(c2)所示,磨痕上MoS2结晶程度升高,摩擦对偶上的a-C:H非晶薄膜和磨痕上的MoS2晶体通过形成异质结构在接触面实现非公度接触,大大降低了摩擦系数,从而实现了超滑.

3 结论

a.通过非平衡磁控溅射技术制备的MoS2-C复合薄膜为致密的“纳米晶/非晶”复合结构.

b.制备的MoS2-C复合薄膜在真空条件下摩擦后,薄膜的滑动界面表层形成了有序的MoS2(002)晶面结构,MoS2从非晶态变为晶态,同时非晶碳发生了选择性转移,在对偶球上形成了主要为非晶碳的转移膜,在相对摩擦过程中,通过二者的非公度接触,使得复合薄膜在真空条件下保持了超低的摩擦系数和磨损率,达到了超润滑.

c.为了验证上述超润滑机制,设计了2种摩擦配副(Steel/MoS2-Ti和a-C:H/MoS2-Ti),在相同条件下进行摩擦试验,发现只有后者才能达到超润滑状态,进一步验证了提出的超润滑机制.