4Cr13模具钢的等温相变规律与预处理工艺优化

2023-11-12施渊吉杨海波吕穿江

施渊吉 ,张 振 ,杨海波 ,吕穿江

(1.南京工业职业技术大学机械工程学院,南京 210046;2.南京工程学院材料科学与工程学院,南京 211167)

0 引言

汽车和家电业的迅速发展带动了高镜面塑料制品需求量的逐步增加,4Cr13马氏体不锈钢作为典型的耐蚀镜面塑料模具钢广受关注[1-3]。此类模具钢因合金元素铬含量较高,需要进行球化退火来消除残余应力、降低硬度以及改善碳化物分布[4]。球化后的碳化物颗粒形态以及尺寸分布均匀性等是衡量此类模具钢性能的重要指标,同时球化退火处理也为后续热处理奠定了组织基础,继而影响热处理后钢的使用性能[5-8]。

大量研究[9-10]表明,当过共析钢加热到Ac1(珠光体向奥氏体转变的开始温度)~Accm(二次渗碳体完全溶入奥氏体的终了温度)间某一温度时,碳化物不能完全溶解,而会以颗粒的形式分布在奥氏体基体上,当温度降低到Ac1以下某一温度时,碳化物会成为形核核心并长大,从而完成球化过程,这个过程被称为离异共析;该过程可实现过共析钢的快速球化退火,从而提高生产效率,降低成本。研究[11-15]表明,球化前的初始组织对退火组织有着显著的影响。在珠光体球化过程中,由于驱动力不同,合金元素与碳元素呈现3种扩散方式:当驱动力很小时,合金元素和碳元素需要在铁素体和奥氏体间重新分配,而铁素体由于合金元素的分配速率较慢而缓慢生长,该类扩散模型称为分配局部平衡(PLE)模型;在较大的驱动力下,合金元素的宏观分配可以忽略,铁素体的生长受碳扩散控制,生长速率大大加快,在此基础上提出了非分配增长的准平衡(PE)模型和可忽略分配的局部平衡(NPLE)模型[16]。

由于现阶段对4Cr13塑料模具钢的球化退火工艺研究较少,未能有效掌握其球化机理,目前模具企业应用的退火工艺波动较大,球化组织控制能力欠缺,导致模具质量稳定性难以达到产品要求。基于此,作者采用膨胀差分仪对4Cr13塑料模具钢的过冷奥氏体等温转变曲线(TTT)进行测试,研究了该钢的等温相变规律,分析了经过不同工艺固溶和球化退火处理后钢的组织和硬度,并获得最优的工艺参数,旨在为优化4Cr13模具钢的组织控制技术提供有益借鉴。

1 试样制备与试验方法

试验材料为自制4Cr13耐蚀塑料模具钢,采用200 kg真空感应电炉熔炼,并锻造成截面尺寸为60 mm×60 mm 的坯料,化学成分如表1所示。

表1 4Cr13模具钢的化学成分Table 1 Chemical composition of 4Cr13 mold steel

按照YB/T 130-1997,采用DIL805A 型高精度膨胀差分仪对试验钢的TTT 曲线进行测试,试1样0尺℃寸·s为-1ϕ的4速m率m×将1试0样mm加,热测到试环1 0境30为℃真,空保;以温15 min,通入氮气并以5℃·s-1的速率分别冷却到600,650,700,725,750,800,825℃,保温20 h,再结合切线法和斜率法来判断等温转变相变点。

将试验钢加工成尺寸为12 mm×12 mm×12 mm 的试样,对其进行固溶和球化退火预处理,工艺曲线如图1所示。其中,固溶处理温度θ1分别为1 010,1 050,1 070,1 090℃,保温时间t1分别为2,3 h,固溶结束后使用淬火油进行淬火。根据离异共析原理及相关研究结果[17],球化退火工艺包括奥氏体化和等温球化2个阶段。对于过共析钢,奥氏体化温度为Ac1~Accm间某一温度,而4Cr13模具钢中二次碳化物不是渗碳体,不存在明确的Accm。结合Jmatpro软件计算结果,铁素体、M23C6型碳化物、M7C3型碳化物完全溶入奥氏体的温度分别为856,1 067,1 096℃,因此初步确定奥氏体化工艺为905℃保温2 h。将奥氏体化的试验钢炉冷至珠光体转变温度区间进行等温球化处理,等温球化温度θ2分别为700,725,750,770℃,保温时间t2为5,8 h,炉冷至350℃,空冷。采用HB-3000型布氏硬度计进行硬度测试,载荷为1 839 N,保载时间为10 s,每个试样测5次取平均值。对试样进行磨抛,用体积分数5%硝酸乙醇溶液腐蚀后,采用MA 100型光学显微镜(OM)和Zeiss Supra 40型扫描电子显微镜(SEM)观察显微组织。随机选取10 张5 000倍SEM 照片,采用Image-Pro Plus 6.0图像处理软件对碳化物的直径分布进行统计。采用SEM 附带的能谱仪(EDS)进行微区成分分析。

图1 4Cr13模具钢的预处理工艺曲线Fig.1 Pretreatmentprocess curve of 4Cr13 mold steel

2 试验结果与讨论

2.1 等温相变规律

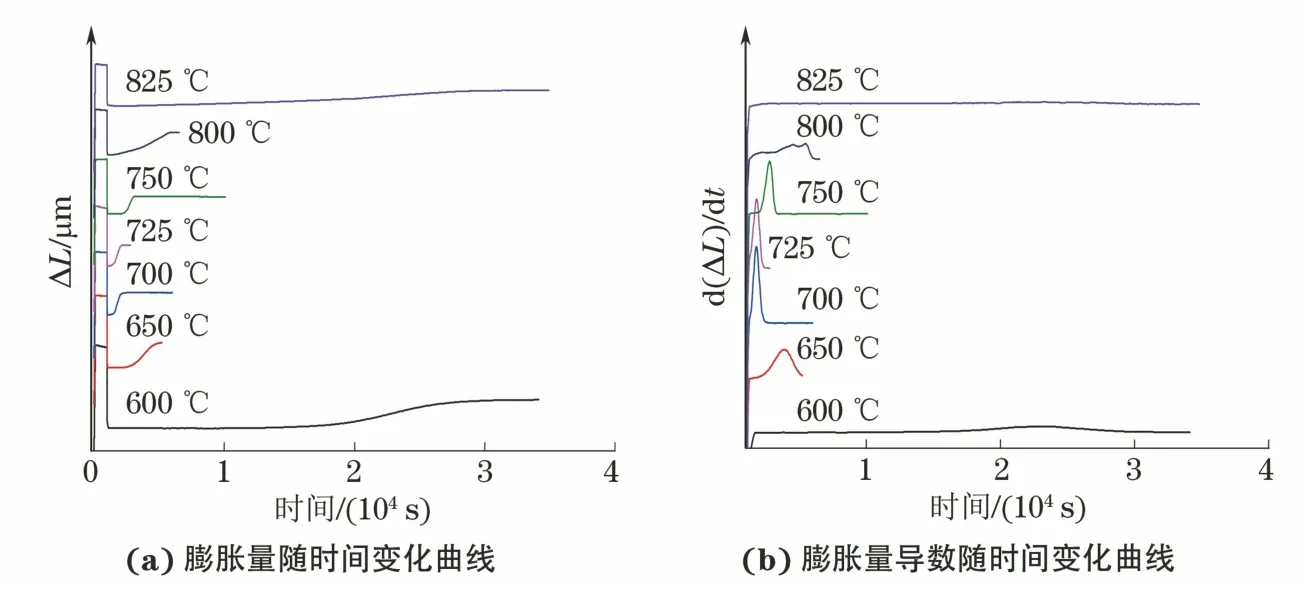

图2为不同等温温度下试验钢的等温转变膨胀量ΔL及膨胀量导数dΔL/dt(t为时间)随时间的变化曲线,统计得到的相变点如表2所示,其中相变开始和结束时间分别取珠光体转变量(体积分数)为5%和95%的时间。由表2可知,试验钢在725℃下保温时的珠光体形核孕育期最短,温度的升高或者降低都会推迟珠光体转变。

图2 试验钢在不同温度等温转变过程中膨胀量与膨胀量导数随时间的变化曲线Fig.2 Curves of expansion amount vs time during isothermal(a)and derivative of expansion amount vs time(b)of test steel temperatures transformation at different

表2 试验钢的相变点Table 2 Phase transformation points of test steel

图3中Ms为马氏体转变开始温度。由图3可见,在725~825℃范围,珠光体转变开始时间随等温温度的降低而缩短。这是由于随着等温温度的降低,奥氏体的过冷度增加,为碳化物的析出提供了更大的热力学驱动力[18],同时当等温温度高于725℃时,碳、铬原子的长程扩散能力得到充分保证。在725℃时的珠光体形核孕育期最短。在600~725℃范围,随着温度的降低,奥氏体的过冷度进一步增加,但由于该温度范围未能提供足够的扩散驱动力,原子活动能力减小,导致珠光体形核速率迟缓,并且无法通过扩散弥补形核附近碳、铬元素的贫化趋势[19],因此珠光体形核的孕育期延长,转变明显推迟。

图3 试验钢的TTT曲线Fig.3 TTT curve of test steel

2.2 显微组织

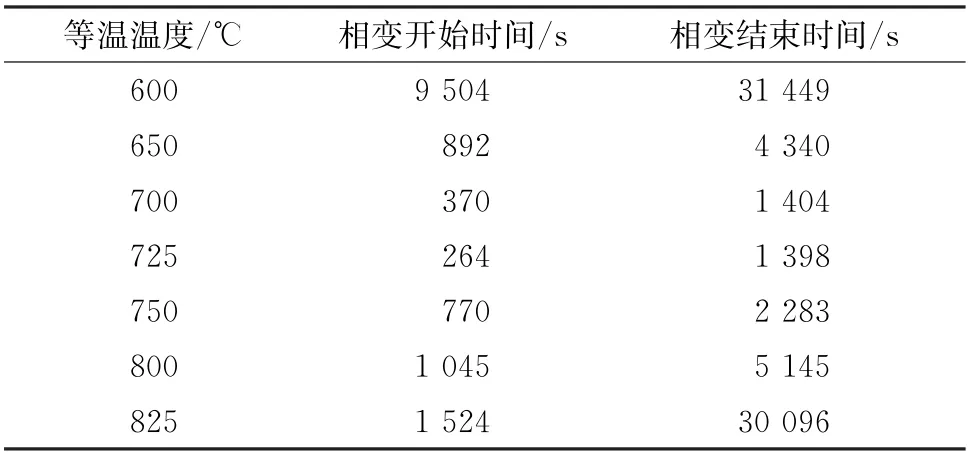

由图4可以看出,经1 010℃×2 h固溶处理后,试验钢中马氏体板条上存在大量尺寸为1~3μm 的不规则球状第二相,并于局部区域聚集,呈现链状形态。对比1 010℃×3 h以及1 050℃×2 h固溶处理后的组织发现,相较于延长保温时间,提高固溶温度能够更有效地促使第二相溶入基体组织。经1 050℃×3 h固溶处理后,第二相颗粒占比显著减小,并且弥散分布于基体中,不再呈现链状形态。结合图5分析可知,此类第二相为未溶的铬、钒系碳化物,推测应为富铬的M23C6型二次碳化物,由于固溶了较多的钒和钼,其稳定性较高。当固溶温度提高至1 070~1 090℃后,碳化物已经基本溶解,但马氏体板条束明显粗化,表明伴随着碳化物对晶界钉扎作用的逐渐消失,晶粒显著长大。研究[15]表明,固溶温度过高易引起晶粒尺寸增大,对后续热处理产生不良的组织遗传影响。综上,随着固溶温度的提高和保温时间的延长,试验钢中碳化物的溶解程度逐渐加大,但当固溶温度为1 070~1 090℃时,晶粒粗大。1 050℃保温3 h的固溶热处理工艺可使试验钢获得较合适的显微组织。后文球化退火处理均在1 050℃固溶3 h试验钢上进行。

图4 不同工艺固溶处理后试验钢的显微组织Fig.4 Microstructures of test steel after solution treatment with different processes

图5 1 050℃固溶3 h后试验钢中未溶第二相的EDS谱Fig.5 EDSspectrum of undissolved second phase in test steel after solution at 1 050℃for 3 h

由图6可以发现,随着等温球化温度的提高,试验钢组织中链状碳化物数量先减少后增多,并且保温时间越长,球状碳化物的分布越均匀。第一阶段奥氏体化过程中形成的大角度奥氏体晶界,为第二阶段等温球化过程中M23C6型碳化物的形核和长大提供了有利的位置条件[20]。当等温球化温度为700~750℃时,过冷奥氏体具有足够大的过冷度,为碳化物的形核提供条件,并且随着等温球化温度的升高,碳、铬等元素的扩散能力增强,碳化物核心周围基体不会因合金元素含量下降而快速长大。当等温球化温度高于750℃时,虽然合金元素的扩散能力更强,但奥氏体过冷度太小,碳化物形核与长大驱动力下降。因此,750℃保温8 h的等温球化工艺是保证奥氏体过冷度与合金元素扩散能力均最佳的工艺,经该工艺处理的试验钢的组织均匀弥散,链状碳化物最少。

图6 固溶和不同工艺球化退火预处理后试验钢的显微组织Fig.6 Microstructures of test steel after pretreatment by solotion and spheroidization annealing with different processes

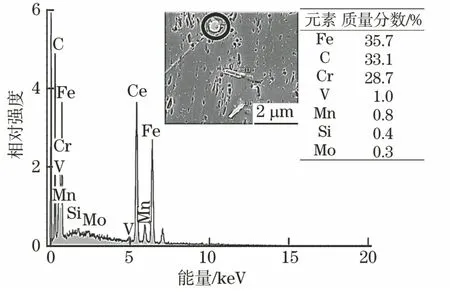

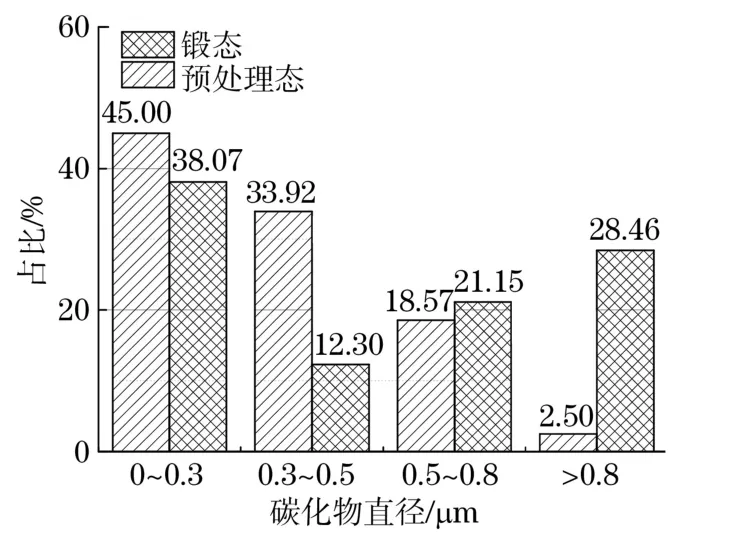

由图7可以发现,相较于锻态组织,1 050℃×3 h+905℃×2 h+750℃×8 h预处理后试验钢中的碳化物尺寸更小,形状更接近于球状,组织状态更为理想。由图8可知:预处理后试验钢组织中直径小于0.5μm的碳化物占比约为78.92%,相较于锻态组织,增加了约28.55%;直径大于0.8μm的碳化物占比由锻态的28.46%降低至2.5%。可知,1 050℃×3 h+905℃×2 h+750℃×8 h的预处理工艺显著降低了试验钢中碳化物的平均尺寸,碳化物分布更为均匀弥散。

图7 固溶+905℃×2 h+750℃×8 h球化退火预处理后试验钢的显微组织以及锻态显微组织Fig.7 Microstructure of test steel after pretreatment by solution and 905℃×2 h+750℃×8 h spheroidization annealing(a)and microstructure after forging(b)

图8 固溶+905℃×2 h+750℃×8 h球化退火预处理态和锻态试验钢组织中的球状碳化物尺寸分布Fig.8 Size distribution of spheroidal carbides in microstructure of test steel after pretreatment by s olution and 905℃×2 h+750℃×8 h spheroidization annealing and after forging

2.3 硬 度

由图9可以看出:当等温球化温度低于750℃时,等温球化5 h试验钢的硬度略低于等温球化8 h,可以推测较低温度等温球化退火组织中存在的残余奥氏体稳定性高,延长等温时间有利于促进残余奥氏体转变为珠光体组织,残余奥氏体对硬度的影响占主导;当等温球化温度高于750℃时,球化组织的粗化对硬度影响占主导,因此等温球化8 h时的硬度接近甚至略低于等温球化5 h。试验钢的硬度随等温球化温度的升高先降低后升高,等温球化温度为750℃时的硬度最低,约为192 HBW。与含片状碳化物组织的钢相比,含球状碳化物组织钢的硬度更低,且球状碳化物占比越多,硬度越低[21-22]。1 050℃固溶3 h+905℃奥氏体化2 h+750℃退火8 h工艺下试验钢组织的弥散程度优于其他工艺,球化效果最好,因此硬度最低。

图9 固溶+球化退火后试验钢的硬度随等温球化温度的变化曲线Fig.9 Curves of hardness vs isothermal spheroidization temperature of test steel after solution and spheroidization annealing

3 结论

(1)在725℃等温时试验钢的珠光体形核孕育期最短,随着温度的升高或者下降,珠光体转变都会推迟。

(2)经1 010℃固溶处理后,试验钢组织中存在大量尺寸为1~3μm 的不规则球状碳化物,局部呈链状分布,经1 050℃×3 h固溶处理后碳化物占比明显降低且弥散分布,当固溶温度升高至1 070~1 090℃后,碳化物基本溶解,马氏体板条束明显粗化。试验钢的最优固溶工艺为1 050℃保温3 h。

(3)经过1 050℃×3 h固溶处理、905℃×2 h奥氏体化2 h以及不同温度和时间的等温球化处理后,随着等温球化温度的升高,链状碳化物数量先减少后增多,并且保温时间越长,球状碳化物的分布越均匀;在750℃保温8 h的等温球化工艺下,试验钢的组织均匀弥散,链状碳化物最少,碳化物直径小于0.5μm 的占比约为78.92%,相较于锻态试验钢增加了约28.55%。

(4)试验钢的硬度随等温球化温度的升高先降低后升高,1050℃固溶3 h+905℃奥氏体化2 h+750℃退火8 h工艺下试验钢的组织弥散程度优于其他工艺,球化效果最好,硬度最低,约为192 HBW。