无间隙原子钢在退火过程中的再结晶行为及其对耐腐蚀性能的影响

2023-11-12孟祥兆袁晓云杨鹏凯

孟祥兆,袁晓云,杨鹏凯

(西安工程大学材料工程学院,西安 710048)

0 引言

无间隙原子(interstitial free,IF)钢是第三代冲压钢,显微组织为纯铁素体,不含间隙溶质原子,具有较前两代冲压钢更低的屈服强度及更高的断后伸长率,广泛应用于汽车工业、电子元件及家电等领域[1]。目前,IF钢的主流生产工艺为转炉冶炼→真空脱气→连铸→热轧→冷轧→退火→平整,有关IF钢的研究多集中在轧制及退火工艺参数等对其力学性能的影响方面[2-8]。SINGH 等[2]研究发现,在铁素体区进行热轧可使IF钢获得最优的力学性能。研究[3-7]表明,退火可消除冷变形导致的IF钢加工硬化,使塑性变形得以继续进行,从而改善IF钢的力学性能,同时退火过程中由再结晶产生的微观织构会直接影响钢板的成形性能。钢铁材料在使用过程中与环境介质接触,不可避免地会发生氧化及腐蚀,导致使用性能受损。研究者对提高IF钢的耐腐蚀性能方面开展了一些研究[8-9],发现:退火及去除氧化层可显著提高IF钢的耐腐蚀性能;在钢板生产的全流程中,冷变形及酸洗等表面处理对IF钢的耐腐蚀性能影响不大,耐腐蚀性能的主要影响因素是退火工艺参数[10]。退火工艺参数主要决定了IF钢的再结晶程度[11],而目前有关IF钢的再结晶程度及其对耐腐蚀性能影响方面的研究较少。因此,作者采用不同工艺参数对IF钢进行退火处理,研究了IF钢的再结晶行为并建立再结晶动力学方程,在此基础上研究了再结晶程度对耐腐蚀性能的影响,以期为IF钢实际生产时退火工艺参数的制定提供试验依据。

1 试样制备与试验方法

试验材料为某汽车企业提供的冷轧态IF钢板,厚度为2 mm,主要化学成分(质量分数/%)为0.002 2C,0.01Si,0.13Mn,0.009P,0.007S,0.001 8N,0.026Al,余Fe。将IF钢板切割成尺寸为10 mm×60 mm×2 mm 的试样,在SRJX-6-13A型马弗炉中进行不同工艺的退火处理,退火温度为630,650,670℃时的退火时间为0~140 min,退火温度为750,780℃时的退火时间为0~20 min,空冷。

对退火后的试样进行打磨、抛光,用体积分数4%的硝酸乙醇溶液腐蚀120 s后,用10XB-C型光学显微镜观察显微组织。采用MH-3型维氏硬度计进行硬度测试,载荷为51 N,保载时间为5 s,测5次取平均值。根据硬度结果计算再结晶体积分数Xv[12],计算公式为

式中:Hmax为最高硬度;Hmin为最低硬度;Hi为试样的硬度。

采用CS350H 型电化学工作站对具有不同再结晶体积分数的退火试样进行标准三电极体系极化曲线测试,工作电极为试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),腐蚀介质为质量分数3.5%的NaCl溶液,电流采样频率设置为2 Hz,电位扫描范围为-1~0.7 V。测试完成后,用Corr View软件分析自腐蚀电位及自腐蚀电流密度变化情况。

2 试验结果与讨论

2.1 显微组织

由图1可知,冷轧态试验钢的显微组织呈明显的带状。IF钢在冷变形过程中易在{111}取向的晶粒中形成带状组织、亚晶等,这种组织对后续退火过程中的再结晶形核有利[12]。在630℃退火10 min后,带状组织仍然存在,此时试验钢组织主要发生回复,内部位错发生重新排列或异号位错相遇而抵消,位错密度降低[13];退火30 min后,带状组织仍存在,随着退火时间延长至60 min,组织中有少量再结晶晶粒形成。在650℃退火10 min后,沿带状组织形成了大量再结晶晶粒。在670℃退火3 min后,试验钢组织中出现较多再结晶晶粒,保温5 min后组织中形成大量再结晶晶粒,保温10 min后,再结晶已基本完成,晶粒呈等轴状,且分布均匀。在再结晶晶粒形成初期,通常通过晶界凸出形成晶核,以降低自由能使体系更加稳定,畸变能较大的晶核吞并其内部的亚晶,形成新晶核[14]。

图1 冷轧态和不同温度退火不同时间后试验钢的显微组织Fig.1 Microstructures of test steel after cold rolling(a)and annealing at different temperatures for different time intervals(b-h)

2.2 再结晶动力学及激活能

由图2可知,试验钢在不同温度下退火时的再结晶速率不同,但变化趋势相似,即退火初期再结晶速率较大,随后再结晶速率减小直到完成再结晶。退火时间延长导致再结晶驱动力降低是后期再结晶速率变小的主要原因[15-16]。在630℃退火120 min才能完成再结晶过程,而在780℃退火1~2 min即可完成再结晶过程。可见,随着退火温度的升高,再结晶完成所需时间显著缩短,这是由于温度升高,原子之间的作用力降低,再结晶时的原子扩散阻力降低,回复时间缩短,再结晶速率增大[15-18]。

图2 不同温度退火时试验钢的再结晶体积分数变化曲线Fig.2 Variation curves of recrystallization volume fraction of test steel during annealing at different temperatures

基于Avrami公式[19-20]可计算出某一温度下退火不同时间的再结晶体积分数,具体公式如下:

式中:t为退火时间;B和n均为常数。

对式(2)两边取对数,得:

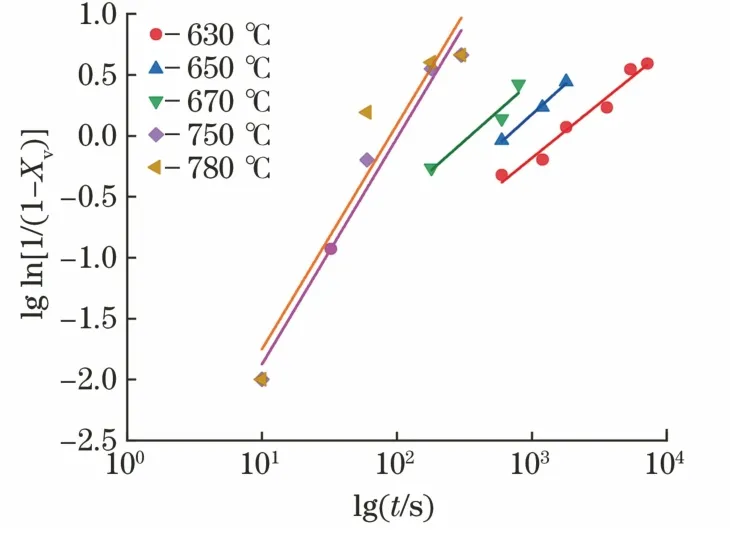

根据式(3)对试验结果进行拟合,得到如图3所示的lg ln[1/(1-Xv)]-lgt关系,直线的斜率为n值,截距为lgB值,具体拟合结果如表1所示。由表1可知,不同温度区间的n值不同,这是由于在不同温度下再结晶的驱动力存在差异[21]。建立试验钢在不同温度范围下的再结晶动力学方程,具体为

表1 拟合得到试验钢在不同温度下退火时的n 及lg B 值Table 1 Values of n and lg B of test steel annealed at different temperatures by fitting

图3 试验钢的lg ln[1/(1-Xv)]和lg t的关系Fig.3 Relation between lg ln[1/(1-Xv)]and lg t of test steel

根据Arrhenius公式[22]计算试验钢在不同温度范围内的再结晶激活能,表达式为

式中:t0.5为再结晶体积分数达到50%时所需要的时间;A0为常数;Q为再结晶激活能;R为理想气体常数,取8.314 J·mol-1·K-1;T为热力学温度。

对式(5)两边取对数,得:

对lnt0.5和1/(RT)进行线性拟合,结果如图4所示,斜率即为Q值。计算得到在630~670℃范围内退火时的再结晶激活能为221.7 kJ·mol-1,而在750~780℃范围内退火时的再结晶激活能为109.2 kJ·mol-1,拟合残差平方和分别为0.048 5与0,拟合精度较高。可知随着退火温度的升高,试验钢的再结晶激活能降低。低温退火时试验钢较难进行再结晶,这是由于低温下退火时,碳化物析出会阻碍再结晶过程的进行[23]。另外,温度较低时,形核驱动力较小,也会导致再结晶所需的激活能偏高[24]。

图4 试验钢的ln t0.5 与1/(RT)的关系Fig.4 Relation between ln t0.5 and 1/(RT)of test steel

2.3 再结晶程度对耐腐蚀性能的影响

由图5和表2可知,当再结晶体积分数由18%提高至82%时,自腐蚀电位负移,自腐蚀电流密度增大,而当再结晶体积分数继续提高至97%时,自腐蚀电位正移,自腐蚀电流密度减小,说明随着再结晶程度的增加,试验钢的耐腐蚀性能先减弱后增强。IF钢耐腐蚀性能的影响因素复杂。一方面,退火过程中生成的碳化物在晶界及晶间析出,影响铁素体基体的均匀性[25];在热激活条件下,微量元素向表层特别是缺陷、位错等区域聚集,在腐蚀过程中,点蚀优先在微量元素富集的部位出现[26]。另一方面,再结晶过程明显改善了试验钢的显微组织,晶粒变为等轴状,同时再结晶使得试验钢的储存能和缺陷密度不断减小,从而提高耐腐蚀性能[27]。试验钢在再结晶前期的耐腐蚀性能主要受上述第一方面的影响,而在再结晶后期则主要由第二方面决定。

表2 拟合得到不同再结晶体积分数试验钢的自腐蚀电位及自腐蚀电流密度Table 2 Free-corrosion potential and free-corrosion current density of test steel with different recrystallization degrees volume fractions by fitting

图5 不同再结晶体积分数试验钢在质量分数3.5% NaCl溶液中的极化曲线Fig.5 Polarization curves of test steel with different recrystallization volume fractions in 3.5wt% NaCl solution

3 结论

(1)退火温度越高,再结晶过程所需时间越短。在退火温度为630℃时,退火120 min时再结晶基本完成;在退火温度为780℃时,退火1~2 min即可完成再结晶过程。

(2)退火温度越高,再结晶动力学参数n值越大,再结晶激活能越小。630~670℃退火时的再结晶动力学方程为Xv=1-exp(-0.05t1.1),再结晶激活能为221.7 kJ·mol-1;750~780℃退火时的再结晶动力学方程为Xv=1-exp(-0.013t2.2),再结晶激活能为109.2 kJ·mol-1。

(3)当再结晶体积分数由18%增大至82%时,试验钢在质量分数3.5% NaCl溶液中的自腐蚀电位负移,自腐蚀电流密度增大,而当再结晶体积分数增大至97%时,自腐蚀电位正移,自腐蚀电流密度减小。试验钢的耐腐蚀性能随再结晶程度的增加先减弱后增强。