3D玻璃抛光工艺的研究

2023-11-11廖重重

廖重重

(惠州比亚迪电子有限公司 惠州 516211)

0 引言

随着电子产品的快速更新换代,金属材质的手机后壳基本改变成了玻璃材质,玻璃材质的主要优点在于不影响手机5G信号的效果,且美观及有较佳的手感。但是玻璃壳体的加工流程及工艺原理完全不同于金属材料产品的加工,玻璃属于脆性材料,可加工性能差[1],对玻璃产品提出了更高的性能要求[2],加工过程需要采用不同的抛光耗材、磨料及设备等才可以加工出特殊要求的外观,并获得理想的性能指标。透明性是玻璃材质其中一个重要特性,因此,曲面壳体内侧及外侧都有较高的外观要求,内侧的加工普遍难于外侧,本文重点讨论了内侧抛光工艺参数对抛光效果的影响。

1 实验

1.1 实验材料、设备及耗材

实验玻璃材质为:康宁五代GG5,厚度为0.6 mm,产品长宽为160 mm×75 mm;

设备:YGQP1135E;

抛光液:氧化铈抛光粉+水;

抛光耗材:海绵,聚氨酯,尼龙,猪毛等。

1.2 检测方法

采用螺旋测微器测量抛光前厚度D1,抛光后厚度D2,计算差值,即去除量D=D1-D2,并通过肉眼观察外观效果。

1.3 实验步骤及方法

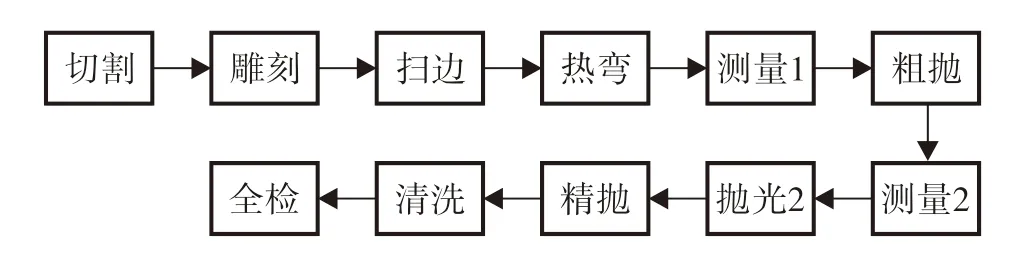

实验工艺流程如图1所示。

图1 工艺流程

步骤:

①切割~热弯为样品准备阶段;

②粗抛为凹面抛光,主要去除热弯工序产生的凹面模印、麻点及制程划伤;

③抛光2同粗抛,但凸面相对凹面更好抛光;

④精抛主要去除粗抛所产生的细微划痕,从而提高产品的相关性能,如落球、4PB等;

⑤测量1为确定D1,测量2为确定D2;

⑥全检本文中为确认模印情况。

2 结果和讨论

2.1 抛光盘转速对抛光效果的影响

抛光盘转速与抛光效果的关系见图2。抛光速度越快,单位时间内耗材研磨产品的次数越多,从图2可以看出,转速越快,去除量越大,但同时耗材的磨损量也越大,即耗材的寿命越短。

通过确认产品的外观效果,发现当转速达到70 rpm后,产品表面的模印基本消除。综合下减量数据及考虑耗材的寿命,抛光转速70 rpm为最佳。

2.2 抛光液浓度对抛光效果的影响

抛光液的主要成分包含:氧化铈、悬浮剂、pH缓冲剂等。悬浮剂主要作用是减少细小氧化铈颗粒在使用过程当中团聚而沉淀,pH缓冲剂起到稳定酸碱度的作用,玻璃的抛光是一个化学机械抛光过程,目前公认的氧化铈反应机理为:

在化学机械抛光过程中,Si-O键的位置极有可能被Ce-O键取代,进而形成Si-O-Ce键,在研磨抛光的过程中,形成的Si-O-Ce键比较容易断裂,将会带走表层的硅,进而达到去除的目的[3]。氧化铈的莫氏硬度为6[4],从这方面看并不具备快速抛光的性能,但在抛光过程中,氧化铈的化学分解作用对抛光性能产生了一定的影响,原因是氧化铈的变价性。

抛光液浓度与去除量的关系见图3。

图3 抛光液浓度与去除量的关系

从图3中可以看出,随着抛光液浓度的增加,抛光的去除量先逐渐增加,增加到一定浓度后抛光去除量变化不大。

2.3 抛光耗材对抛光效果的影响

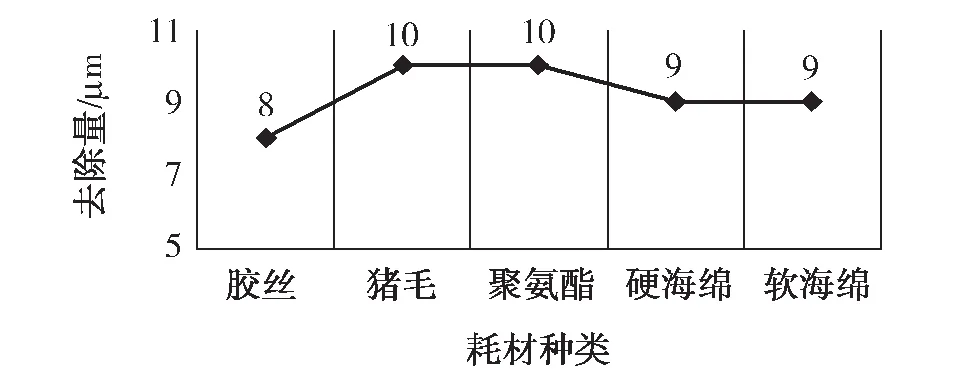

玻璃的抛光是一个化学机械抛光的过程,耗材的主要作用在于将化学反应的附着物从反应的表面去除,使得该处时刻处于原始玻璃表面,通过这种机械扫除反应物及化学抛光两个循环过程,玻璃表面被不断磨削,从而达到去除表面模印及划伤等缺陷的目的。不同抛光耗材所对应的去除量见图4。

图4 不同抛光耗材所对应的去除量

从图4中可以发现猪毛和聚氨酯的抛光效果更佳,更适合工业量产。

聚氨酯抛光盘是通过将磨料黏结在作为增强材料的弹性纤维上,通过非织造工艺,形成具有三维网状结构的磨料分布体系,因此聚氨酯具有较好的抛光效果[5]。

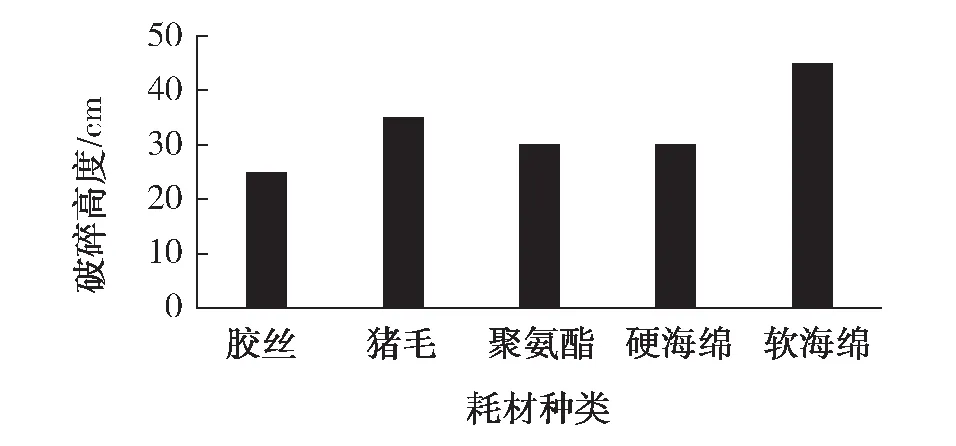

不同耗材加工产品的性能对比如图5所示。

图5 不同抛光耗材所对应产品的性能

从图5中可以看出,软海绵对应的产品落球性能最佳,其次是硬海绵,因此,在产品要求较高的落球性能时,可以选择采用软海绵材料抛光,或者在其它耗材抛光后再增加软海绵抛光一次。

2.4 抛光时间对抛光效果的影响

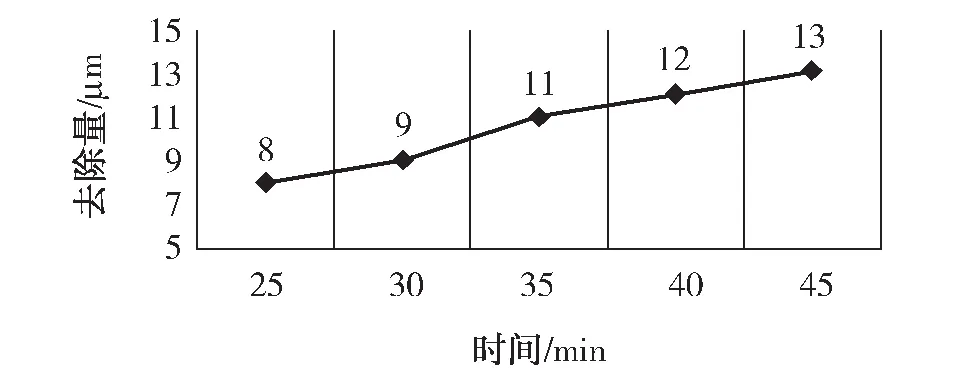

抛光是一个机械磨损与化学反应两个过程的动态平衡过程[6]。抛光时间与去除量的关系见图6。从图6可以看出,抛光的时间越长抛光去除量越多,且基本呈现出一个线性关系。表明在该时间段及条件下,抛光过程处于一个相对稳定的状态。

图6 抛光时间与去除量的关系

在验证时对比发现,抛光时间达到35 min以上后表面热弯模印基本消除,即最低抛光时间为35 min。

不同抛光时间对应产品的性能对比如图7所示。

从图7中可以看出,抛光时间越长,产品性能越佳,但超过一定时间后反而有下降趋势。因此,抛光时间的长短需要综合考虑产品的外观效果和性能情况。

3 结论

(1)抛光转速越快,时间越长,抛光玻璃的去除量越大,可根据产品的外观效果及综合考虑抛光成本选择合适的转速及抛光时长;

(2)不同材质的抛光耗材具有不同的抛光能力,猪毛及聚氨酯材质的抛光耗材抛光效果更佳;

(3)抛光液浓度对玻璃抛光去除量有较明显的影响。