薄煤层综采工作面智能化控制技术应用

2023-11-10杨燕敏

杨燕敏

(晋能控股装备制造集团寺河二号井,山西 晋城 048000)

如何提高薄煤层机械化开采水平是困扰我国煤炭工业健康持续发展的薄弱环节。现阶段薄煤层工作面仍以炮采作业为主,辅以单体支柱、铰接顶梁等简易设备。受制于薄煤层作业空间狭小,不利于装备大型设备,采煤智能化程度低、经济效益差、安全事故多发,无法满足现阶段煤炭企业对薄煤层综采设备的需求。基于此,许多矿区先后开展薄煤层智能化成套设备研发项目,对薄煤层智能化开采技术进行深入研究[1-2]。

1 薄煤层赋存特征

寺河矿二号井94316 工作面煤层倾角2°~15°,平均5°,煤层平均厚度1.1 m,可采储量0.33 Mt。煤层直接顶为3.9 m 厚粉砂岩,抗压强度31.3 MPa,属中等稳定顶板; 基本顶为5.3 m厚细砂岩,抗压强度28.8 MPa,属稳定顶板。直接底为3.5 m 厚砂质泥岩,抗压强度25.2 MPa,属较稳定岩层。94316 工作面综合柱状图如图1 所示。

2 薄煤层智能化项目的目标

1)改善薄煤层工作面作业环境,实现薄煤层综采工作面智能化、无人化、高效化作业。受限于采煤空间,留给现场作业人员活动空间异常狭小,工作面内人员往往需长时间弯腰甚至爬行作业,劳动强度大,安全系数低,因此,提高薄煤层综采装备智能化程度是未来发展的方向。

2)改善薄煤层综采工作面装备匹配特性,实现薄煤层综采装备之间的良好配套。受限于作业空间,采煤机“大功率”与“小机身”之间的问题较为突出。通过记忆切割技术、采煤机定姿定位、改进液压支架智能控制系统等多重措施,提高采煤机输出功率,优化其外形尺寸,实现薄煤层综采智能化控制。

3)延长关键设备使用寿命,降低设备故障率。针对薄煤层工作面空间狭小、维修工作困难等诸多问题,从现场实践、理论分析等多角度对薄煤层综采工作面配套设备可靠性进行分析,提高远程控制系统的可靠性。

3 系统设计

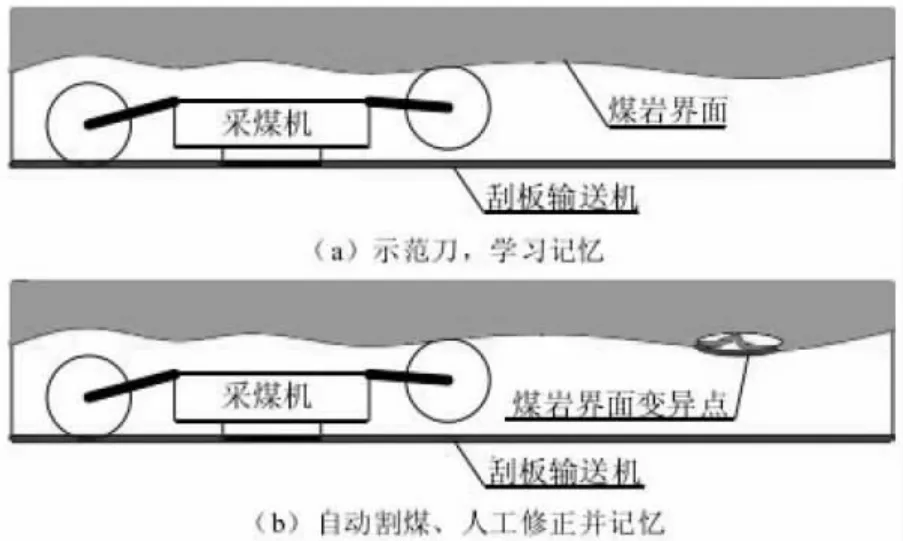

3.1 采煤机记忆截割

目前,记忆切割技术是薄煤层智能化综采工作面核心技术。该技术是预先由人工操纵采煤机沿工作面割煤进行示范操作,集控中心将采煤机运行轨迹及巷道顶底板情况等相关参数进行存储与分析,在随后的正常割煤环节,由集控中心提供指令控制采煤机的运行。当遭遇煤岩界面突变时,采煤机司机优先根据工作面监控信息进行煤岩界面识别,对采煤机运行参数进行修正,采煤机进入下一个正常作业循环,如图2 所示。

图2 采煤机记忆截割技术

图3 采煤机红外发射器的连接

寺河二号井9#煤层下部为700~800 mm 的煤,上部为500~600 mm 的矸石,在回采过程中,采煤机需经常性割顶作业,采煤机截齿磨损及损坏程度加大。

综合各类因素后选用MG210/485-WD 型采煤机,其拥有成熟的自动化控制系统及惯性导航系统,具有功率大、长度适中、机面高度适宜、可靠性高等诸多优势,有助于实现记忆割煤功能。

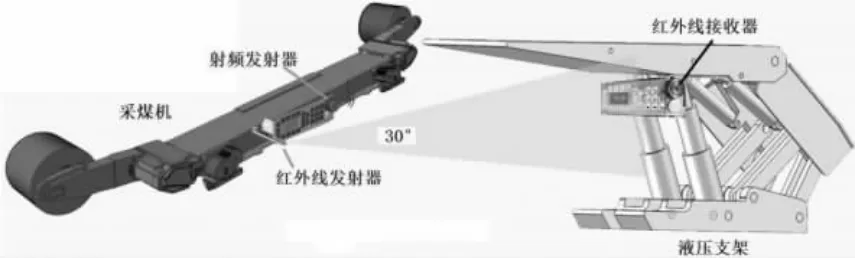

3.2 红外定位方式

红外线定位技术作为薄煤层智能化工作面关键技术中的重要一环, 在94316 工作面得到成功应用。液压支架红外线定位技术主要通过红外线发射器和接收器实现.红外线发射器安置于采煤机靠近液压支架一侧,接收器安装于液压支架控制器内,与原支架控制器整合到一起,安置于液压支架上。红外线发射器发出的红外线呈30°的发射角,覆盖范围广,无论液压支架处于倾倒、升架、降架等状态,均能接收红外线信号,及时跟机移架。

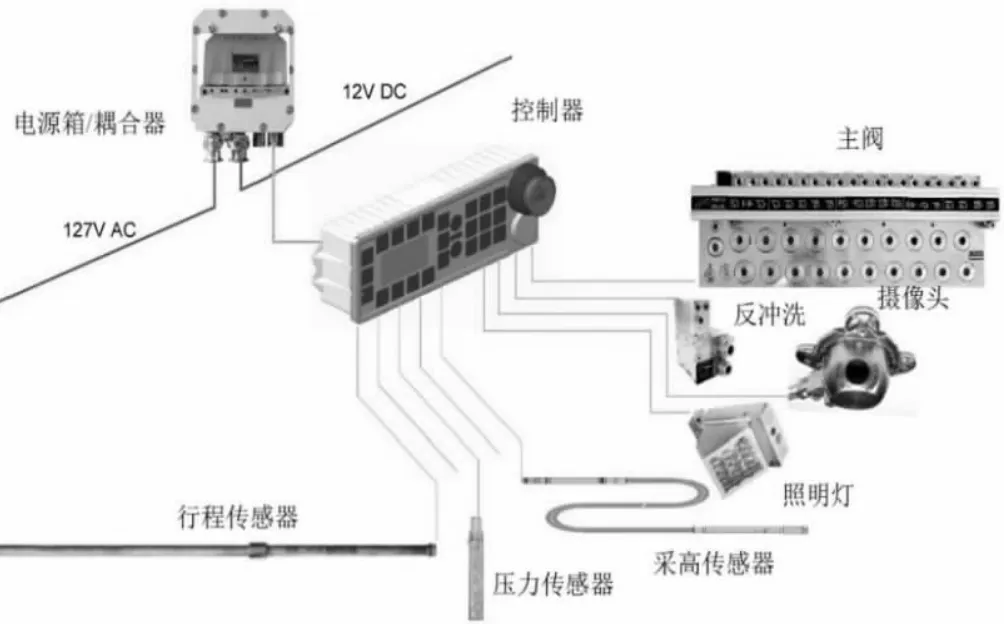

3.3 液压支架多方位信号采集与多网融合技术

采煤作业中实时掌握液压支架工作状态至关重要,包含液压支架位置、载荷、姿态等诸多信息,进而对工作面各相关设备运行状态进行判断,如刮板输送机是否呈直线状态、顶板来压是否正常、采煤机卧底量等相关信息,为安全生产提供技术支撑。为了全面收集支架状态信息,在其不同位置安装不同类型传感器,每架顶梁安装1 台pm 32/sg/age 型控制器、1 台液压主阀和1 台反冲洗阀,每架立柱单向锁安装1 台压力传感器,每架推移油缸内安装1 个推移行程传感器,如图4 所示。

图4 单架液压支架电液控制系统

液压支架存在照明线路、通信线路、传感器采集、主阀控制网络等诸多相关线路,为了降低故障率,将其融合在液压支架控制器中,控制器之间通过电缆连接,实现多信号传输。

支架电液控制系统需实时显示液压支架运行状态,包括支架立柱压力、推移行程、煤机位置、正在运行动作等关键信息。数据分析结果以图像的形式在顺槽集控中心与地面调度指挥中心同步展示出来,包括立柱压力曲线、工作面高度分布曲线、工作面矿压分析曲线等相关内容,由当班监控人员负责信息收集与处理。

为保证液压支架安全运行,其电液控制系统设置为非主- 从机型,在与主机断开的情况下,仍能完成各种常规操作[3-6]。

3.4 综采自动化地面远程控制系统

通过以太网实现采面关键设备数据上传,通过矿井网络上传至地面调度指挥中心,实现工作面设备信息汇集,满足工作面视频与监控设备数据的实时传输; 实现对采面综采设备运行数据的收集、处理功能,具备自动分析功能;实现故障自动报警功能,包括采煤机、液压支架、刮板输送机等关键设备的故障类型显示、管理等诸多功能.工控平台采用vistwo 软件平台,实现对现场设备的“一键”启停控制和远程干预操控功能,地面远程控制中心结构如图5 所示。

图5 地面远程控制中心结构

4 现场应用

薄煤层综采智能化控制系统经地面调试正常后,于2020 年1 月完成井下所有设备的安装、单机调试和联合试运转并进行工业性试验。全方位的视频监测实现了皮带集控与顺槽集控中心的连锁控制,皮带司机由3 人减少为1 人;支架沿程布置低照度视频监测摄像头,红外线定位技术使得液压支架自动跟机功能得到充分实现,在顺槽集控中心即可实现液压支架的操作。寺河二号井94316 工作面薄煤层智能化控制达到预期设想,初步实现薄煤层综采智能化,达到减员增效的目的。

5 结语

结合寺河二号井94316 工作面煤层赋存特征,分析薄煤层煤机装备存在的弊端,通过对现有煤机装备进行优选与升级,实现采煤机记忆截割、液压支架红外定位、液压支架多方位信号采集与多网融合功能等诸多功能,实现了薄煤层条件下薄煤层综采工作面智能化开采,改善工作面作业环境,降低作业人员劳动强度,现场应用效果良好。