矿井提升机减速器箱体结构的优化设计研究

2023-11-10郭媛

郭 媛

(晋能控股山西科学技术研究院设计研究有限责任公司,山西 大同 037042)

减速器是矿用提升机中的重要构成部分,由提升机电机输出的动力需要通过减速器后再进入滚筒,故要求其须具备良好的综合性能[1-3]。减速器是提升机运行时的重要噪声来源,在对减速器箱体结构进行设计时,为保障其强度并降低噪声,通常会过多地增大箱体结构尺寸,这会在一定程度上增加箱体结构的材料成本[4-5]。岳南矿年产1.2×106t,煤层厚度范围为5.3~6.0 m,平均厚度为5.5 m。矿井中需要利用提升机对煤矿物料、工具等进行运输,使用的提升机型号为JK-2。以该提升机减速器箱体结构为研究对象,在对箱体结构的噪声进行模拟分析的基础上,对其结构进行优化设计,取得了一定的效果,对于提升减速器的整体性能具有一定的现实意义。

1 减速器箱体辐射噪声分析模型建立

1.1 主要分析流程

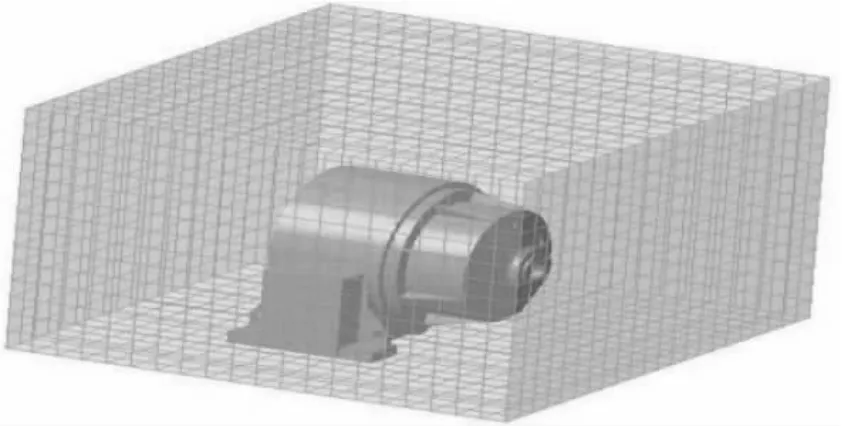

进行矿井提升机减速器箱体辐射噪声分析时(提升机的型号为JK-2),首先需要根据提升机减速器箱体结构的实际尺寸,建立有限元模型并开展频率响应分析,作用是获得箱体结构所有表面节点的振动速度。然后建立边界元模型,同时将箱体表面所有节点的振动速度输入到模型中进行分析,可以获得箱体表面的声压,再配合场点网格模型,可以获得箱体外部的声场情况。

1.2 模型的建立

主要介绍边界元模型和场点网格模型的建立。建立声学边界元模型时要求整个模型处于封闭状态。因此需要对减速器箱体结构进行封闭处理,使箱体呈现出封闭状态。对箱体外表面进行网格划分时采用的是壳单元,且单元尺寸为声波波长的1/6,最终确定的单元尺寸为35 mm,以确保模型计算速度以及结果精度。边界元模型建立时,需要将有限元模型分析得到的表面节点振动速度输入其中。但由于有限元模型和边界元模型存在一定差异,表面节点之间无法一一匹配。本案例中,将边界元模型中某节点附近的4 个有限元模型节点结果进行插值计算,将计算结果输入到边界元模型的节点中。建立场点网格模型时参考ISO3747-2000 标准,整个模型设置为矩形,各外表面与减速器箱体表面的距离均为1 m。构建的减速器辐射噪声分析模型,其中里面为边界元模型,外面为场点网格模型,如图1 所示。

图1 减速器辐射噪声分析模型

图2 提升机箱体结构的表面及外声场声压云图

2 减速器箱体辐射噪声分析结果

完成模型的计算工作后,可以对减速器箱体表面的声压分布云图以及外声场声压分布云图进行提取分析。由图(a)可知,减速器箱体表面的声压分布呈现出不均匀性的特点,主要原因是箱体表面不同部位的振动状态存在差异,而振动状态会直接影响表面的声压分布。进一步分析可知,减速器箱体前后部分的声压相对较大,而底座部分的声压相对较小,声压最大值为104.09 dB(A),出现的位置为箱体前机盖的下部分。由图 (b)可知,减速器外声场的声压分布云图同样呈现出不均匀性的特点,声压相对较大的部位主要集中在前后侧面、上侧面的中间区域,其他部位的声压均相对较小。以上结果表明,提升机减速器工作时,箱体的前后端盖、上侧面是噪声的主要来源。外声场声压最大值为97.9 dB(A),出现的位置为前机盖下部分区域。

3 减速器箱体结构的优化设计

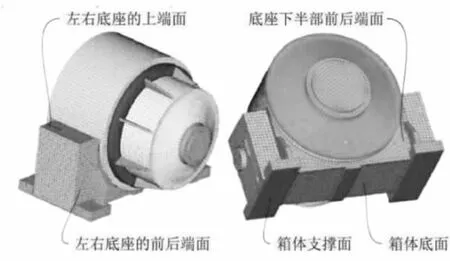

3.1 优化设计方案

原设计在减速器箱体结构尺寸方面存在一定的冗余[6]。本次优化设计目标是在保证箱体噪声基本不变的情况下,降低整个箱体结构的重量。在分析减速器箱体结构特点的基础上确定了5 个主要优化对象,如图3 所示。由图可知,优化对象分别为底座的上端面和前后端面、底座下半部前后端面、箱体支撑面、箱体底面的钢板厚度。以上5 个部位的钢板厚度初始值分别为45 mm、40 mm、110 mm、35 mm 和40 mm。开展结构优化设计时,以上5 个优化对象的取值范围分别设置为35~55 mm、30 ~50 mm、85 ~120 mm、25 ~45 mm、30~50 mm。以减速器的振动噪声为约束条件,以整体结构的重量为优化目标,在以上范围内分别进行取值建模并进行分析,将结果进行对比后确定最终的优化结果。

图3 减速器箱体结构的主要优化对象

3.2 箱体结构的优化结果

经过优化分析计算后,最终确定的5 个优化对象,其钢板厚度分别为40 mm、35 mm、90 mm、30 mm 和30 mm。与优化改进前相比较,以上5 个结构参数的降低程度分别为11.11%、12.5%、18.18%、14.29%和25%。可以看出,主要优化对象的钢板厚度均出现了不同程度的减少,意味着提升机减速器整体的结构重量会减轻。经分析发现优化后的减速器整体重量为7 519 kg,与优化前相比较重量减少了235 kg。对优化后的减速器箱体结构进行建模并对噪声情况进行分析,发现箱体表面的声压和外声场声压分布云图,同样分布非常不均匀,箱体表面声压最大值为104 dB(A),外声场声压的最大值为98 dB(A)。可见,对箱体结构进行优化改进后,其工作时产生的噪声与优化改进前基本持平,但总重量却变得更轻了,因此认为达到了轻量化设计的效果。

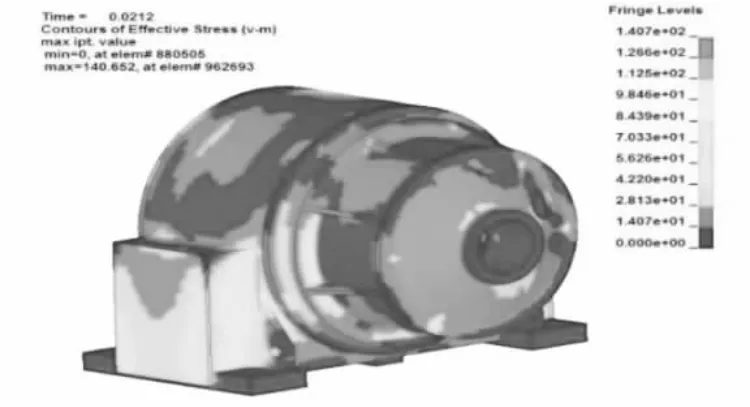

3.3 箱体结构校核

提升机减速器箱体结构尺寸的变化,势必会在一定程度上影响结构的强度。为了确保优化后箱体结构的强度能够达到使用要求,基于有限元方法对优化后的箱体结构进行建模分析,获得了正常工作时箱体的应力分布云图,结果如图4 所示。由图可知,减速器箱体的应力分布非常不均匀,大部分区域的应力相对较小,几乎为0,只有部分位置的应力相对较大,但是最大应力只有140.7 MPa,出现最大应力的位置为前端盖部位。提升机减速器箱体结构利用Q345 材料加工制作,该材料的屈服强度为345 MPa。箱体结构的安全系数取1.5,则箱体结构的许用应力值为230 MPa。箱体的实际最大应力要比材料的许用应力低很多,完全能够满足其结构的实际使用要求。

图4 结构优化后的箱体应力分布云图

3.4 应用分析

将优化后的减速器箱体结构应用到岳南煤矿的JK-2 型提升机工程实践中,以验证优化改进方案的合理性。目前该结构在工程中的应用时间大约为半年,通过对减速器结构的调试观察,发现运行期间减速机结构能够稳定可靠工作,验证了优化改进方案的科学性。通过此次优化改进工作,使得提升机减速器在保持噪声基本不变的情况下,适当降低了整体重量,达到了节约资源的目的,同时能在一定程度上节约减速器的加工制作成本,降低幅度大约为3%~5%左右,产生一定的经济效益。

4 结论

以JK-2 型矿用提升机减速器为研究对象,在对箱体结构噪声进行分析的基础上,对箱体结构进行优化改进。所得结论主要有:利用边界元模型对减速器箱体的表面声压和外声场声压进行模拟分析,发现其最大值分别为104.09 dB (A)和97.9 dB(A)。结合箱体结构特点,选择5 个结构优化对象,以减速器噪声为约束条件,以总重量为优化目标开展优化改进工作,使得减速器箱体在噪声基本保持不变的情况下,总重量减少了235 kg。对优化后的箱体结构进行强度校核,发现最大应力为140.7 MPa,比材料屈服强度小很多,能满足实际使用要求; 将优化后的箱体结构应用到提升机工程实践中,验证了优化方案的有效性。