悬臂式掘进机控制系统优化设计

2023-11-10于漳

于 漳

(晋城金成矿山建筑工程有限责任公司,山西 晋城 048000)

煤矿井下掘进工作面工况恶劣,瓦斯、粉尘、淋水、有毒有害气体等危险因素时刻威胁矿工的安全。掘进机的掘进方式以人工操作为主,安全系数低、掘进速度慢,易发生安全事故。另外,掘进机岗位工对电磁阀的操作以人工经验为主,控制效果差[1-2]。为此,优化掘进机控制系统,将视频技术、图像技术以及智能电磁阀控制技术引入掘进机控制系统,可大大提高掘进工作面的安全系数和作业效率,保障掘进机岗位工的生命安全。

1 控制系统现状分析

悬臂式掘进机是煤矿井下掘进工作面的重要采掘设备之一。随着掘进工作面智能化进程的不断推进,现有的掘进机控制系统无法满足设计生产需求[3],存在的主要问题有:①控制器的计算速度低、实时性差、算法处理能力弱。②采集的信息相对较少,采集高质量的视频信息、图像信息的能力较弱。③对电液比例电磁阀的控制精度较低,控制效果较差。

2 控制系统优化方案

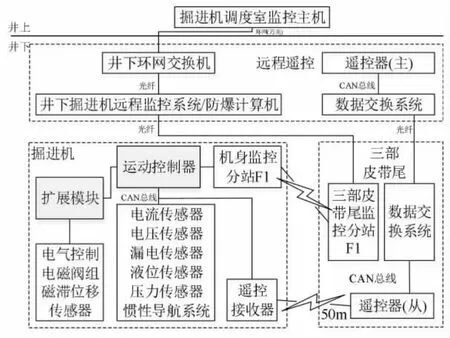

2.1 远程控制系统

针对悬臂式掘进机控制系统目前存在的问题,优化的悬臂式掘进机远程控制系统结构如图1所示。将核心控制系统更新为运动控制器及其扩展模块。与原PLC 控制器相比,运动控制器可实现掘进机截割油缸升降、机身航向角调节等机械运动的精确控制;可实现掘进机自动截割、姿态调偏等高精度检测和控制。掘进机运动控制器通过CAN 总线通信模式周期性地获取安装在掘进机机身的电流、电压、漏电、液位、压力等传感器信息,同时获取惯性导航系统数据,以光纤通讯模式发送给井下掘进机远程监控系统/ 防爆计算机,再经井下环网交换机后上传至掘进机调度室监控主机。同时运动控制器将获取的数据传送给机身监控分站F1,并以WIFI、5G 无线通讯模式发送给三部皮带尾监控分站; 运动控制器同时还接收遥控接收器的数据,达到远程控制掘进机的目的。

图1 悬臂式掘进机远程控制系统结构(闪电符号表示无线通讯)

增加遥控系统主从控制模式,如图1 所示。遥控主机与遥控从机间以数据交换系统为媒介,以光纤通讯控制指令传输;遥控从机接收到控制指令后以WIFI、5G 无线通讯模式发送给遥控接收器。

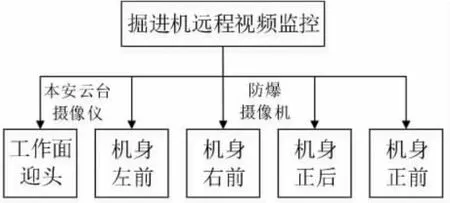

将远程可视化技术、超视距控制技术引入悬臂式掘进机远程控制系统,为掘进机安全运行提供图像、视频以及数据信息,远程视频监控系统结构如图2 所示。选用KBA12Y 矿用本安云台摄像仪监控掘进工作面迎头处工况,上传传输时延小于50 ms 的视频信号至掘进机调度室监控主机,解决传统掘进机控制系统存在的视频画面模糊,传输率低、拍摄效果差的问题,满足智能化掘进机控制系统对视频信号带宽、速度、时延的苛刻要求[4-5]。选用四个QMKB-EX07 防爆摄像机分别检测掘进机机身左前、右前、正后、正前工况,将清晰画面实时传送至掘进机调度室监控主机。矿用本安云台摄像仪、防爆摄像机安装时,采用减震装置,提高设备的抗震性能。

图2 悬臂式掘进机远程视频监控系统结构

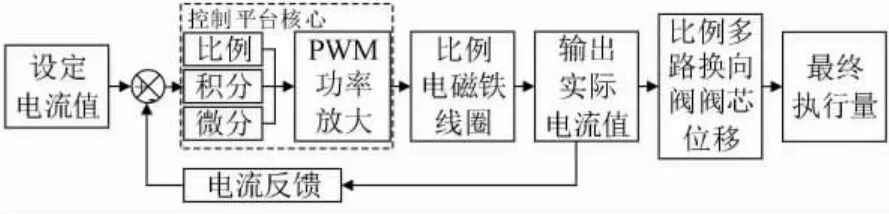

2.2 PWM 驱动系统

原掘进机控制系统缺乏对管路流量的精确控制,无法实现对掘进机动作速度和位移的精准控制。设计基于PID 控制的电磁比例调节阀控制方案,对阀中电流的大小进行精确控制,控制流程如图3 所示。采用凑试法,由小到大逐渐对比例、积分、微分系统进行调整,以PID 控制曲线超调最小、收敛且反应时间短为标准,最终确定PID 调节的三个参数,分别设计比例系统为99,积分系数为10,微分系数为98。设计电流反馈环节,将实际输出电流值反馈至输入端,将设定电流值的差值作为PID 控制系统的输入信号。另外,由于掘进机作业环境恶劣、干扰源多,为提升掘进机控制系统对管路流量的控制精度,设计硬件数字滤波装置以及软件滤波算法,保证输入信号的平滑性。

图3 悬臂式掘进机电磁比例调节阀PID 控制流程

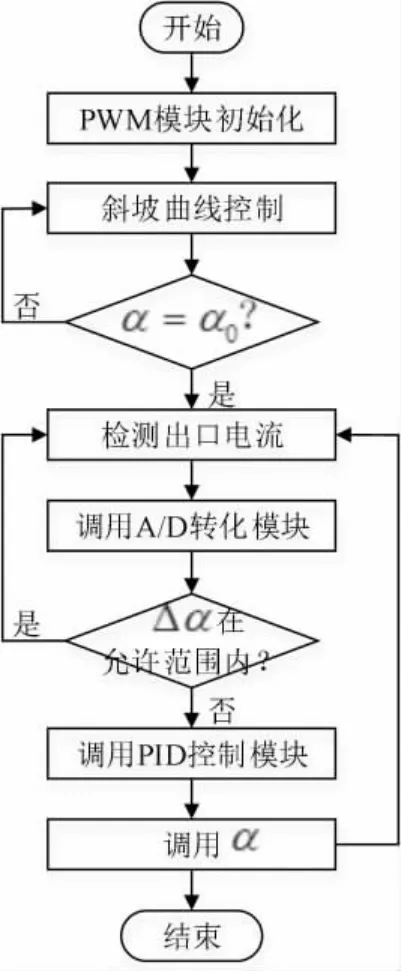

PWM 驱动系统的程序流程如图4 所示。利用PWM 驱动信号实现比例电磁阀阀芯移动,基于斜坡控制方案实现,即PWM 驱动信号的占空比与电磁阀内的线圈电流呈线性关系[6],对线圈电流的加减速控制即为调整PWM 驱动信号的占空比。

图4 悬臂式掘进机PWM 驱动软件流程

3 系统测试

3.1 远程控制系统测试

搭建悬臂式掘进机远程控制系统测试场景,在工业计算机上安装矿用本安云台摄像仪以及防爆摄像机软件,并查看视频监测、图像监测效果。实际测试时发现,应用文中的矿用本安云台摄像仪时,获取的视频流流畅且稳定,时延小、视频效果好;应用文中的防爆摄像机时,获取的图像数据清晰、传输速率高。优化后的远程控制系统能够实施监测掘进机迎头及机身周围的运行情况,为掘进机的安全运行提供直观的视频、图像信息,同时也提高了掘进效率。

3.2 PWM 驱动系统测试

搭建悬臂式掘进机PWM 驱动系统测试场景,如图5 所示,其中①为阀芯位移传感器,②为比例电磁铁,③为运动控制器机器扩展模块,④为电磁比例多路换向阀,⑤为电磁阀监测仪表及管路。

图5 悬臂式掘进机PWM 驱动系统测试

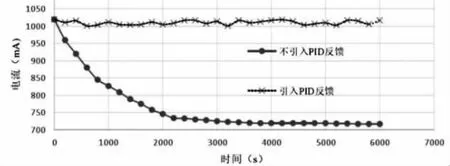

设计PWM 驱动系统测试方案,比较引入PID控制策略后对电磁比例多路换向阀的控制效果。测试方案为:对占空比为50%时输出的PWM 信号的等效电流进行监测,时长为100 min。在0~6 000 s 内,每隔200 s 选择一个时间点,用万用表测量电磁阀回路电流并作记录,形成图6 电磁阀线圈回路电流变化对比曲线。由图6 可知,引入PID 控制策略后,线圈回路电流经调节后稳定于设定值附近,提高了对电磁比例多路换向阀的控制精度,控制效果较优。

图6 线圈回路电流变化对比曲线

3.3 工业试验

为验证设计并实现的悬臂式掘进机控制系统的实用性,在晋煤古书院矿完成工业试验,时间为2022 年3 月~2022 年9 月。运行期间,悬臂式掘进机的远程控制功能、PWM 驱动功能表现良好,满足悬臂式掘进机实际生产需求。

4 结论

以煤矿井下掘进工作面悬臂式掘进机为研究对象,在分析掘进机控制系统现有问题的基础上,详细阐述和分析了掘进机控制系统优化方案,并完成系统测试,得出的结论如下:

1)矿用本安云台摄像仪以及防爆摄像机引入悬臂式掘进机控制系统,提升了掘进机的远程控制功能。

2)将PID 控制策略引入悬臂式掘进机PWM 控制系统,提升了对电磁阀的控制精度和控制效果。

3)完成的系统测试、工业性试验结果表明,优化后的悬臂式掘进机控制系统满足应用需求。