汽轮机通流优化改造经济性分析

2023-11-10刘阔

刘 阔

(国电电力大同有限公司, 山西 大同 037043)

0 引言

汽轮机是热电厂中最重要的设备,在工作过程中主要以蒸汽为介质,将蒸汽的高温热能转换为机械能,进而实现供电的一种装置。在汽轮机的运行当中,通流部分的运行质量与整个电厂机组运行的可靠性有着直接的联系。但就目前而言,汽轮机通流部分效率低已经成为火电厂高耗能的主要因素之一,这也与我国节能减排的可持续发展理念背道而驰[1],针对此种情况。各热电厂应当加强对汽轮机通流部分的研究,针对该部分进行高效改造,以此来改善热电厂高耗能的情况,这对整个社会的发展也有着积极的意义。

1 问题的提出

某热电厂所应用的2 号汽轮机组现今已经工作近十余年,叶片线性、通流结构等设计均较为落后,与现代化汽轮机设计方式存在着较大的差距,这也使整个热电厂汽轮机组的高、中、低压缸通流效率相对较低,这也对汽轮机组的热耗方面有着直接的影响。针对此种情况,传统的调整汽封间隙、更换汽封等措施已经不能满足汽轮机组的节能降耗改造需求。因此,本文以当前最新的设计理念为基础,对机组进行优化改造,以此来提高汽轮机组的运行效率,降低机组发电煤耗,实现热电厂经济效益的提升。

2 汽轮机通流优化改造方案

2.1 叶片部分优化设计

2.1.1 确定气动形式

现阶段,汽轮机在设计过程中主要有两种形式,分别为冲动式和反动式,前者是蒸汽在静叶片气道中膨胀,在动叶片气道中膨胀量相对较少;后者是蒸汽在静叶片气道和动叶片气道当中均有膨胀。某热电厂300 MW 机组为冲动式叶片形式,该种叶片形式下动叶片与静叶片叶型不一致,这也导致该机组的损耗率相对较大。除此之外,相比较反动式机组叶片形式而言,冲动式叶型进汽边小圆直径较小,这也导致其攻角适应范围较小,从而使机组在运行过程中效率较低。经过多方面分析研究发现,目前国内外汽轮机制造生产厂商在大型汽轮机组的设计上均采用了反动式设计,特别是在300 MW 及以上的汽轮机组设计,反动式设计方案的优势更加明显,而300 MW 容量以内的汽轮机组为了降低隔板汽封出以及平衡鼓处的泄露常采用冲动式设计。因此,为了改变某热电厂汽轮机效率低的问题,本文选用的叶片气动形式为反动式通流设计。

2.1.2 叶片气道型线优化

本次优化设计采用CFX-TASCflow 软件对机组不同缸体内的流场进行分析,同时利用CATIA 软件对叶片进行建模,在叶片建模当中,根据反动式通流原理,采用多级小焓降、高效后加载叶型,叶片叶型模型如图1 所示。该种叶型相比较传统叶型不仅具有更好的气动性能,而且在二次流损失方面有着较强的优势。

图1 叶片叶型模型

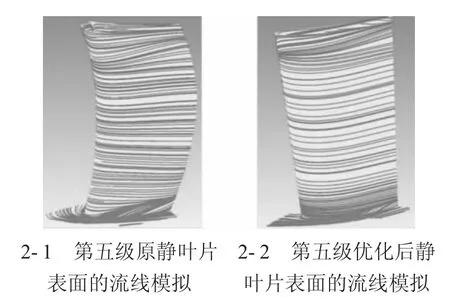

在模型建立完成后,利用ANSYS CFX 软件对叶片模型进行气动模拟,在模拟过程中确定静叶片的进口总压力和总温度,并且确定动叶片出口压力。经过模拟分析可以得出优化前后不同叶片表面的流线,如图2 所示。

图2 优化前后静叶片表面的流线模拟

经过对图2 的分析发现,相比较传统叶片,优化后的静叶片二次流损失更小。这也表明优化后的叶片损失更小,更符合提高汽轮机组运行效率需求。

2.2 静叶栅优化设计

经过对某热电厂汽轮机组拆解发现,原隔板主要为焊接结构,隔板厚度较大,这也使静叶栅在设计时叶片级数相对较少,进而对动叶片产生较大的激振力。并且热处理工序是在静叶栅的隔板焊接完成后进行的,此种方式下容易导致静叶片变形。针对此种情况,本次优化将原焊接式隔板更换为装配式隔板,连接处采用榫卯结构,此种方式下不仅能够有效提高静叶栅的精度,同时也能够降低隔板厚度,增加叶片级数。除此之外,该种装配方式在后续维护保养过程中容易维修,如果静叶栅中部分叶片出现故障,则可以单独进行更换。

2.3 汽封优化设计

提高汽轮机组高、中、低压缸体效率的首要方式便是汽封地改造,以此来降低汽封漏气量,具体而言应当尽可能缩小汽封片与其他部分的间隙。经过测量发现,某热电厂汽轮机组高中压汽封部分的间隙为0.75 mm,并且该汽封片硬度较高,在运行过程中出现过因汽封片与转子碰磨而导致出现损伤的情况。因此本次优化设计主要是选取一种硬度适中,能够缩小汽封片间隙,同时在碰磨过程中不会对转子产生影响的汽封片。根据高压转子材料和低压转子材料而言,本次汽封片采用2Cr12NiMo1W1V 材料作为汽封片主材,经过高转速试验研究发现,该种材料在碰磨过程中并不会对转子本体产生影响,而且不会与转子的高速摩擦而发生粘连。该材料所制成的汽封片在安装完成后经过测量,高中压流通间隙能够达到0.3 mm以内,能够有效降低漏气损失量。

3 汽轮机通流优化改造经济性

3.1 汽轮机性能分析

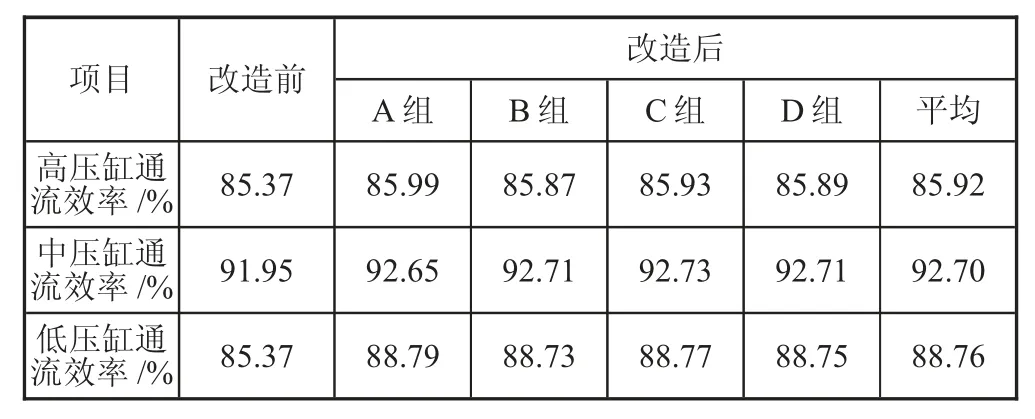

本次试验目的是判断改造后的机组性能是否满足某热电厂热电厂相关规定。此次通流改造时间为2#汽轮机组年度大修时间,由于本次大修改造内容相对较多,因此所需要的时间相对较长,具体为2020年6 月1 日—2020 年6 月30 日。2#汽轮机组的测试是在XXMW 工况下进行的,所测得的试验数据共计四组,在测试过程中分别测量高、中、低压缸的效能。在实际测量过程中,共设置有113 个测量点,其中包含有60 个温度测量点(测量设备:Pt100 热电阻)、38个压力测量点(测量设备:Rosemount3051 型变送器)、8 个水位测量点(测量设备:双色水位计)、6 个流量测量点(测量设备:流量孔板进)以及1 个电气测量点(测量设备:三相电功率表)。经过对试验数据分析可知,高压、中压、低压缸的通流效率试验数值如表1所示。

表1 高、中、低压缸通流效率试验情况

由表1 可知,经过改造后,2 号汽轮机组在额定工况下高压、中压、低压缸的通流效率均有不同程度地上升,其中低压缸通流效率上升3.39%,由此可见,2 号汽轮机组在改造完成后具有良好的效果,对提高汽轮机组的运行效率有着重要的研究意义。

3.2 经济性分析

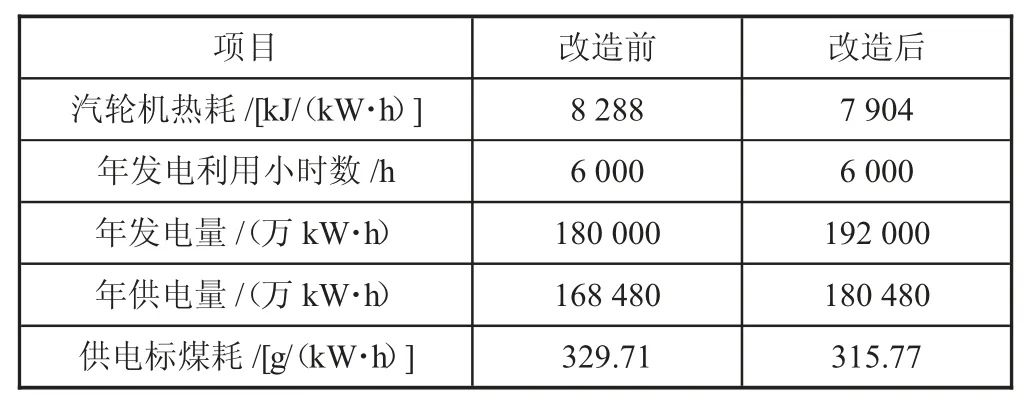

据某热电厂2020 年2 号汽轮机组的实测数据研究分析,发现其热耗约为8 288 kJ/(kW·h),用电量占全厂电量的6.4%,供电标煤耗为329.71 g/(kW·h)。在本次汽轮机通流改造完成后,能耗有了极大的下降。经过对2021 年改造后的汽轮机组数据监测发现,其热耗值约为7 904 kJ/(kW·h),能耗量降低约4.63%,标煤消耗量相比较改造前降低了13.1 g/(kW·h),降低幅度为4.63%。经过对改造前后2 号汽轮机经济指标分析发现,具体指标如表2 所示。

表2 改造前后主要经济指标情况

由表2 可知,改造前后机组每年的运行时间均为6 000 h,根据我国《关于开展燃煤电厂综合升级改造工作的通知》[2]文件可知,燃煤电厂发电降耗的年节能量=机组运行时间×额定发电能力×(1- 厂内用电率)×改造前后供电标准煤耗差值,将上述数据代入其中能够得出23 737 t。2020 年标煤价格约为835 元/t,经过计算改造后汽轮机组每年能够节约成本835 元/t×23 737 t≈1 982 万元。由此可见,改造方案在实施后具有良好的经济效益。

4 结论

1)对某热电厂2 号汽轮机组的问题进行剖析,由于该机组叶片线性、通流结构等设计不完善,导致机组高、中、低压缸通流效率相对较低,供电煤耗较高。

2)对叶片、静叶栅、汽封进行优化改造,其中叶片气动形式为反动式通流设计;静叶栅优化改造工作是将原焊接式隔板更换为装配式隔板;汽封优化改造是将2Cr12NiMo1W1V 材料作为汽封片主材。

3)对某电厂2 号汽轮机组改造后的性能和经济性进行分析,其中改造完成后2 号机组的高压、中压、低压缸的通流效率均有不同程度的上升;从经济角度分析,改造后2 号机组每年供电标煤消耗能够降低23 737 t,能够为电厂节约1 982 万元成本。