基于FBG 传感器技术的冶金起重机健康监测系统研究及工业应用

2023-11-10吴光照

吴光照

(江西省检验检测认证总院特种设备检验检测研究院赣州检测分院, 江西 赣州 341000)

0 引言

冶金起重机工作环境相对较为恶劣,并且其工作负荷较大,需要频繁制动启动,这也使起重机的钢结构容易出现疲劳失效情况,具有极大的危险性。因此对冶金起重机进行健康监测是提高冶金产业的生产安全性的重要手段[1]。但目前我国在起重机健康状态监测过程中主要应用电阻应变监测系统,该系统虽然具有较高的监测准确度,但寿命相对较短,容易受到外界环境的影响。因此研究一种寿命长,精度高的监测系统也成为冶金行业发展的关键[2]。

1 冶金起重机健康监测系统整体设计方案

本次设计的冶金起重机健康监测系统主要用于长期远程监测冶金起重机的结构健康状态,并且系统需要具备冶金起重机运行状态信息的分析处理能力,同时能够根据异常信息数据进行报警处理,进而提高对起重机的管理效果,延长起重机的使用寿命。

为了实现上述功能,在冶金起重机健康监测系统整体设计当中需要包含有以下四个模块:光纤布拉格光栅(FBG)传感模块、数据采集模块、数据传输模块以及数据处理模块。

2 硬件部分设计

2.1 FBG 传感模块设计

在冶金起重机健康监测系统当中,传感模块是其中的核心部件,其监测精度和性能直接决定着监测结果的准确性,因此本次选用FBG 传感器作为传感模块的核心。在实际的应用过程中,由于冶金环境较为恶劣,这会加快FBG 传感器的老化速度,进而影响其监测性能。针对此种情况,在本次设计当中采用TC4钛合金对其进行封装,TC4 钛合金不仅具有良好的耐腐蚀性,该种材料也具有良好的韧性和焊接性能,能够较好地满足传感器的封装要求,封装粘合剂选用环氧树脂。本次所设计的FBG 传感模块可直接焊接在冶金起重机钢结构表面。

2.2 数据采集模块设计

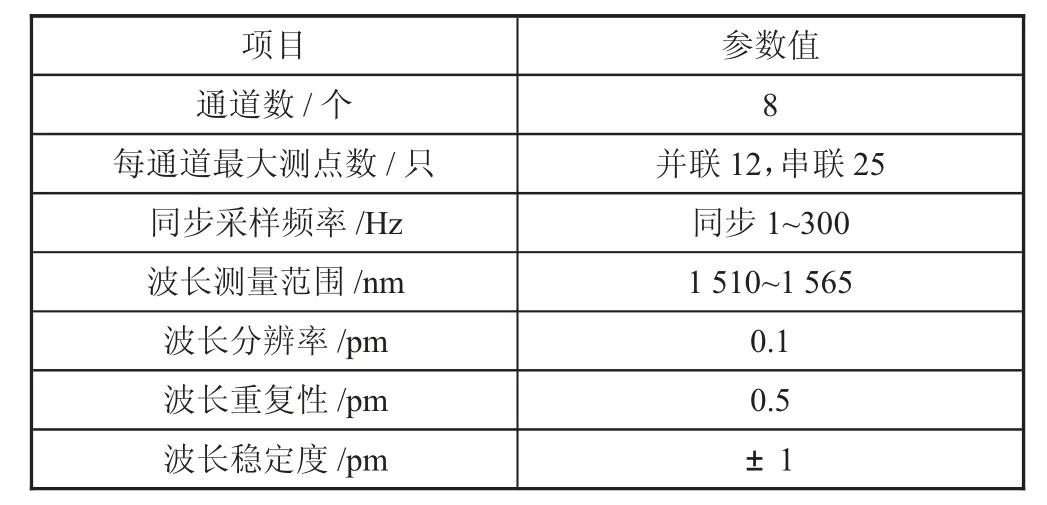

综合当前解调技术,本次研究结合冶金起重机使用情况以及FBG 传感模块选用可调谐F-P 滤波法,以此来实现传感器的解调,该种解调方式不仅具有较高的精度,并且成本相对较低,体积较小。因此,本次选用GTS-ASHM-100 高性能光纤光栅传感解调设备,该调解设备具有良好的环境适应能力,在实际应用当中主要以FPGA 作为整个采集模块的中央处理单元,该处理单元能够满足冶金起重机健康监测时的大数据要求,同时也能实现长时间在线监测功能。本次所选用的解调系统参数如表1 所示。

表1 GTS-ASHM-100 解调设备具体参数

2.3 数据传输模块设计

本次所设计的冶金起重机健康监测系统主要目的是实现对起重机的健康状态的远程监测,因此需要根据实际应用情况建立完善的信息传输系统。在具体设计当中,本次系统主要采用GPRS 网络作为无线传输模块主体,该技术具有传输效率高,成本低的优点。因此,具体数据传输模块采用CM3180DT,该无线传输模块是基于ARM9 设计生产的,能够实现各种协议数据的高速转化处理,工作温度在-40~80 ℃之间,能够满足冶金工业环境的要求。

模块选用完成之后,需要将GTS-ASHM-100 解调设备的RS232 串口与CM3180DT 终端相连接,冶金起重机状态信息也会通过串口传输至无线传输模块当中,而后相关数据会转换为TCP/IP 数据包,之后经过GPRS 无线网络传输至监测显示用户端,整个数据传输系统形成了冶金起重机的数据传输网络系统。

3 软件部分设计

冶金起重机健康监测系统软件设计主要目的是对传感器监测到的信号进行后期的处理,从而在显示界面显示出起重机应变应力等信息,同时起到报警功能。本次冶金起重机健康监测系统软件设计主要包含有六部分,分别为用户信息部分、设备设置部分、信息储存管理部分、显示部分、输入输出部分以及说明部分。不同的部分包含有不同的子模块,其中用户信息部分主要作用用于存放用户的个人信息等;设备设置部分主要作用是对传感器等设施进行设置,确定报警界限;信息储存管理部分主要用于储存传感器监测到的具体数据;显示部分主要用于显示监测到的信息状态;输入输出部分主要用于信息数据的传输;说明部分是对系统的功能进行说明和指导。为了实现起重机健康监测效果,本次软件逻辑流程设计如下所示:首先在系统启动后,中央控制模块会与数据库进行连接,连接成功后与服务器连接,之后由工作人员根据冶金起重机的实际工作情况设置传感器的监测报警参数,设置完成后整套系统进行自动监测。监测后得到的数据信息存入到数据库当中,同时利用CM3180DT 数据传输模块将相关信息传输至用户端显示界面,中控系统对传输回的信息进行判定,如果其数值超出先前设定的正常范围则在用户界面发出报警信号;如果处于正常范围值内则持续监测。

4 基于FBG 传感器技术的冶金起重机健康监测系统实验验证

4.1 实验设备

本次实验主要目的是验证冶金起重机健康监测系统的运行稳定性和可靠性,为了确保实验结果具有指导意义,实验起重机材质采用Q235B,并且在实验起重机上安装有轨道小车系统,能够模拟起重机在运行过程中梁内应力的变化,同时在相应位置上安装有振动电机,模拟起重机在运行过程中的振动状态。

具体实验设备包含有PC 机、SIM手机卡(实现无线网络数据传输)、FBG 传感器、电阻应变计、电阻应变解调仪。

4.2 传感器设置位置的选择

不同结构起重机的承载方式有着较大的差异,这也导致整个起重机受力存在着一定的差别,因此在实际监测过程中应当了解起重机的应力集中点。本次研究利用有限元分析对典型工况下实验冶金起重机的应力分布进行计算,确定应力集中位置和关键部位,以此作为传感器的布置点。经过模拟分析将传感器布置点设置在主梁的1/4、1/2、3/4 处,同时在左、右支腿处设置FBG 传感器以及电阻传感器。

4.3 实验结果

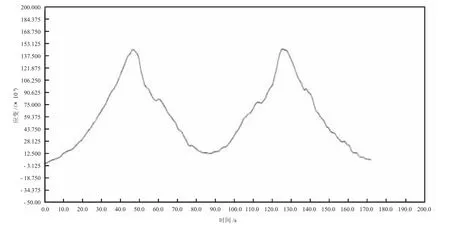

打开冶金起重机健康监测系统后,启动实验冶金起重机,通过小车在主梁上的往复运动模拟起重机工作状态,监测结果表明5 个监测通道数据均能够正常传输,并且利用FBG 传感器监测得到的数据结果与电阻应变片所监测到的结果基本一致。由于模拟试验机主梁较细,在实际运行过程中应变较大,本文由于篇幅有限选取典型应变力变化位置进行分析,具体选取位置有主梁的1/2、3/4 处,以及实验冶金起重机左腿处,该位置的应变力变化趋势如图1、图2、图3 所示。

图1 主梁1/2 处应变时序

图3 左支腿处应变时序

由图1、图2、图3 可知,在起始阶段起重机应变传感器监测数值为0,符合实际情况,小车从左端运行至右端和从右端运行至左端用时均为86 s。从图1可知,在小车运动过程中,到达跨中主梁1/2 处应变最大,到达两端时该处应变接近0,应变趋势呈现中轴对称形式,小车运动过程中在中轴两侧对应位置处应变基本相似,这与实际情况相符;由图2 可知,在小车运动过程中,到达主梁3/4 处,此时该处应变最大,当小车运行至最左端主梁3/4 处应变接近0,当运行至最右端主梁3/4 处应变为22 με,整体呈现中轴对称形式,这与实际情况相符;由图3 可知,在小车运动过程中左腿应变处于负值状态,并且呈现良好的对称性,此种情况与理论和实际情况相符。经过实验研究证明,基于FBG 传感器技术的冶金起重机健康监测系统具有良好的监测性能。

5 工业实测上的应用研究

本次测试主要以某炼钢厂200 t 起重机为例,其最大起升高度30 m。起升机构最大速度为12.3 m/min。在测试过程中,由于起重机工作环境相对复杂,因此选用并联的方式连接FBG 传感器,避免其中某个传感器出现问题对其他传感器产生影响。传感器设置位置主要有主梁、支腿两部分,FBG 传感器设置位置处安装有电阻应变器。

经过测试研究发现,由基于FBG 传感器技术的冶金起重机健康监测系统所测得的应变曲线与电阻应变器所测的曲线走势一致,对应时间应变非常接近,这也表明该系统具有良好的应变监测效果,并且在现场也有良好的应用效果。

6 结论

1)根据冶金起重机的工作状态提出基于FBG 传感器技术的健康监测系统设计方案,并分析每一个模块的具体功能。

2)对监测系统的软件部分进行设计,详细分析了系统工作流程。

3)通过实验验证基于FBG 传感器技术的冶金起重机健康监测系统的可靠性和准确性,实验结果表明该系统监测结果与常规电阻应变测量系统结果一致,并且该系统测量结果也与设备运行过程中应变变化理论和实际趋势相符。