燃煤锅炉自动控制改造节能经济性分析研究

2023-11-10史俊彪

史俊彪

(太原市热力集团有限责任公司, 山西 太原 030000)

1 基于PLC 锅炉自动控制系统硬件设计

1.1 硬件

本次系统改造采用PLC 控制芯片型号为ATMEGA128、显示器、控制台、TLV5618D/A 转换器。ATMEGA128 单片机是RISC 结构,具有较高的运输处理速度,并且该单片机具有两个独立定时器和计数器[2],能够满足锅炉的多样化控制需求;显示器控制模块为OCMJ2X8C,能够显示数字符号、字母以及中文字形,具有三种接口模式(8 位/4 位微处理器接口、串行接口),与PLC 控制芯片接口相匹配;TLV5618D/A转换器是八路10 位转接器,能够满足本次系统设计需求。其余硬件沿用以前控制系统硬件,其中包括热力传感器、压力传感器等[1]。

1.2 模拟量输入电路设计

在燃烧系统的控制当中,一共有四个测点,分别为锅炉蒸汽生产量、炉膛温度、烟气含氧量以及炉膛负压,其中锅炉蒸汽生产量主要利用涡街流量计(检测范围为4~17 800 m3/h,电信号为0~5 V)进行监测;炉膛温度采用S 型热电偶(检测范围为0~1 200 ℃,电信号0~5 V)进行监测;烟气含氧量主要利用氧化锆传感器(检测范围为0~25%,电信号为0~5 V)监测;炉膛负压采用1151 压力传感器监测(检测范围为-0.3~0.3 kPa%,电信号为0~5 V)。在各传感器采集信息后直接将电信号传输到ATMEGA128芯片当中,由各传感器内部的D/A 转换器转换为数字信号。

1.3 模拟量输出电路设计

锅炉控制主要包含有三个部分,分别为给煤系统、引风系统和鼓风系统。在实现信号传输过程中,主要在ATMEGA128 输出端口外接入两个TLV5618D/A转换器,进而实现电信号的模拟输出。TLV5618D/A 转换器为单一I/O 周期,外部时钟对其进行控制。在实际控制过程中,TLV5618 D/A 读入命令字符是在16个时钟周期内下降沿开始,在读入16 位数据后进入转换周期,直至再次出现时钟下降沿。

2 基于PLC 锅炉自动控制系统软件设计

主控制程序是自动化控制系统的关键,本次研究的系统软件设计环境为AVR 单片机专用环境WINAVR。整体控制方向是在程序控制时钟周期内,ATMEGA128 单片机将采集到的各类信号进行转换分析,与预设值相比较根据差值大小查找提前设置的模糊控制表计算出执行机构调节量,之后输出数字信号经由TLV5618D/A 转换器转换为电信号,传递给给煤系统、引风系统和鼓风系统。控制逻辑程序如下:

1)在开启系统后,系统首先进行自检,如果正常则进行系统初始化,反之发出声光报警,显示器中显示路径故障;

2)在系统初始化完成后,锅炉点火启动,之后由传感器采集锅炉炉膛压力、出水温度、烟气含氧量等相关信息;

3)将采集到的电信号传输至ATMEGA128 单片机中,经由内部D/A 转换器转换为数字信号,与预设模糊PID 算法范围比较,如果超出范围,则取限定范围的上限值或下限值,否则取用原值;

4)将经过模糊算法所得到数值进行计算,获取到具体设备调控量,而后经过TLV5618D/A 转换器转换为电信号传输给执行机构;

5)执行机构完成后,系统在一个时钟周期后再次重复上述步骤。

3 燃煤锅炉自动控制改造节能经济性

本次所设计的系统主要应用在某工业企业2 号燃煤锅炉中,该锅炉主要用于生产蒸汽,额定蒸汽生产量为2.5 t/h,共有四种运行工况(1 t/h,1.5 t/h,2 t/h、2.5 t/h),蒸汽温度为226 ℃。本次改造于2022 年6 月7 日—6 月16 日进行,本节对改造前后锅炉节能效果以及经济性进行分析研究,研究所燃烧的煤热值、力度、灰分等均一致,为同一批次入场的燃煤。

3.1 燃煤锅炉自动控制节能效果分析

3.1.1 炉渣、飞灰可燃物含量检测分析

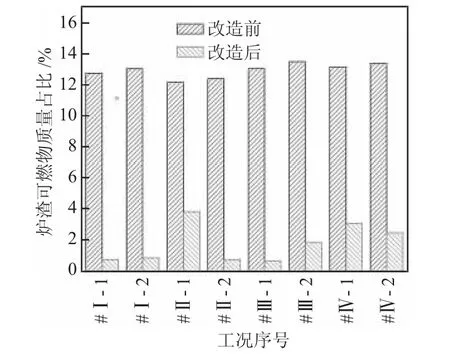

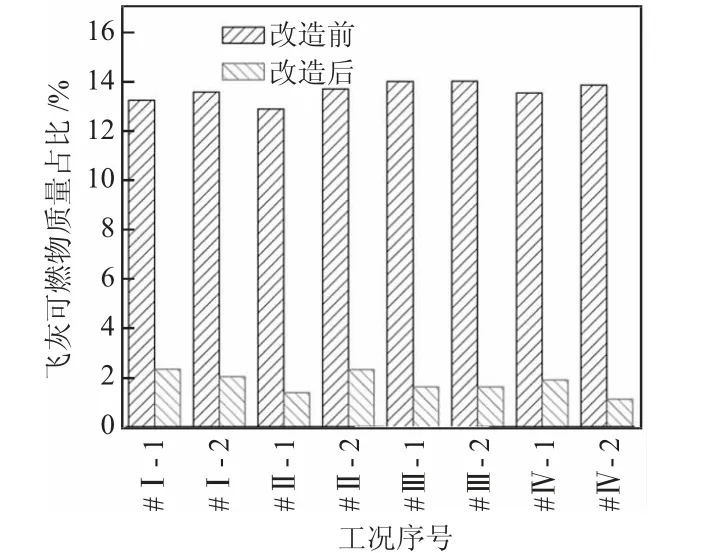

改造前后,分别对燃烧后的炉渣以及飞灰进行检测,每种工况下00:00—00:30、8:00—8:30、16:00—16:30 时段取样,连续三日取样作为一组数据计算平均值,每种工况取两组数据,共计8 组数据,分别为#I-1、#I-2、#II-1、#II-2、#III-1、#III-2、#IV-1、#IV-2。经过计算分析可得结果如图1、图2 所示。

图1 改造前后不同工况下炉渣可燃物比例情况

图2 改造前后不同工况下飞灰可燃物比例情况

由图1、图2 可知,在改造之前,四种工况下2 号锅炉所产生的炉渣内部可燃物质量占比均在12.1%以上,四种工况锅炉炉渣可燃物质量占比平均为12.9%;改造完成后,炉渣内部可燃物质量占比有了极大的下降,平均为1.78%,下降11.12%。从飞灰角度来看,改造前四种工况下锅炉飞灰内部可燃物质量占比在12.7%以上,经过改造后飞灰内部的可燃物平均质量占比下降了11.78%,这也表明在自动控制系统改良后,燃煤燃烧更加充分,改造效果良好。

3.1.2 空预器出口处烟气氧气含量

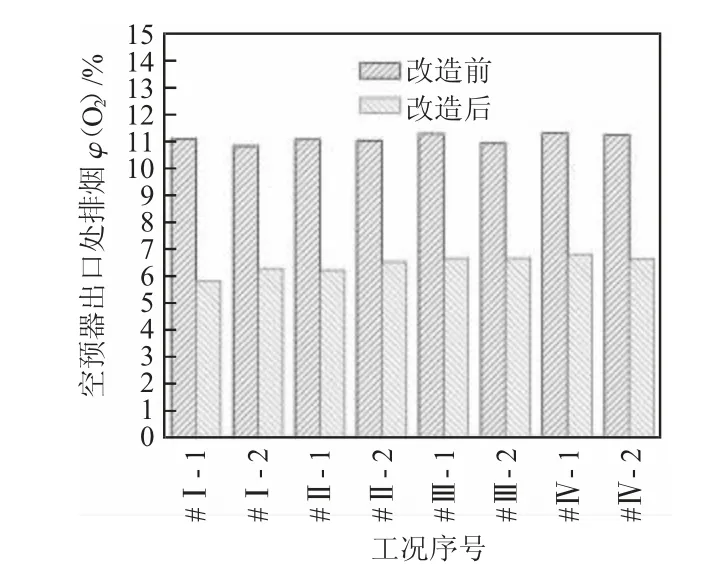

空预器出口烟气氧气含量主要由氧化锆传感器监测,经过调取自动化系统存储数据分析发现,不同工况下每日空预器出口烟气氧气质量占比均值结果如图3 所示:

图3 改造前后不同工况下每日空预器出口烟气氧气含量均值情况

由图3 可知,在改造之前,空预器出口处烟气φ(O2)最低为#I-2(1.5 t/h 蒸汽量工况下的第二批次)工况下,为10.73%,改造前整体平均值为11.09%。经过改造后,空预器出口处烟气φ(O2)降低至6.42%,降低量为4.67%,具有明显的效果。空预器出口烟气氧气含量与鼓风机频率和引风机频率有着直接的关系,鼓风机频率越大,锅炉内部含氧量越高,燃煤燃烧越充分,但同时引风机频率也需要相应增大,此时尾气中的含氧量也会增大,此种情况下风机的能耗比相对较高。而经过自动控制系统改造,系统能够根据锅炉炉膛内部压力值、蒸汽流量以及尾气含氧量对鼓风机和引风机进行相应调整,在确保燃煤充分燃烧的条件下尽可能降低风机频率,提高能源利用效率。

3.2 经济性分析

某工业企业2 号燃煤锅炉在生产过程中主要在2.5 t/h 的条件下运行,本次经济性分析在常规状态下进行。改造前,该锅炉在2.5 t/h 工况下燃煤消耗量为276 kg/h,改造完成后在同样工况下该锅炉燃煤消耗量为259 kg/h,消耗量降低6.2%。该锅炉为不间断使用,只有在年度保养时停机维护,停机维护时间为15 d,以一年365 d 计算,某工业企业2 号燃煤锅炉每年实际使用时间为350 d×24 h/d=8 400 h,因此燃煤节约量为(276~259)kg/h×8 400 h=142 800 kg。该企业在2022 年全年平均燃料煤价为1 103.26 元/t,以此为基准,在改造完成后该企业每年煤价能够降低157 545.528 元,具有良好的经济效益。

从电能角度来看,2 号燃煤锅炉电能消耗主要集中在鼓风机和引风机方面,经过改造前后对比分析,可知该燃煤锅炉风机能耗情况如表1 所示。

表1 2 号燃煤锅炉改造前后电能消耗情况

由表1 可知,改造完成后鼓风机、引风机能耗均有大幅度降低,特别是引风机节能率达到了24.82%。该工业企业所在区域工业电价为0.75 元/h,以一年工作8 400 h 计算,每年电费能够降低102 564元。

由此可见,在改造完成后,某工业企业2 号燃煤锅炉全年正常使用状态下能够降低26 万余元。

4 结论

1)以某工业企业2 号燃煤锅炉为例,确立以PLC为核心的锅炉自动控制系统,并对模拟量输入电路、模拟量输出电路进行设计。

2)对自动控制系统软件程序进行设计,确定基于模糊PID 算法控制的软件程序逻辑。

3)对2 号燃煤锅炉的改造效能和经济性进行分析,研究发现,改造完成后燃煤燃烧更加充分,风机运行效率也有极大提升;综合耗电、燃煤消耗,改造完成后

2 号燃煤锅炉正常使用情况下,全年能够节约26 万元。