煤矿智能干法分选机CXR-1000 的应用探究

2023-11-10吴文宝

吴文宝

(中煤大屯煤电公司徐庄煤矿, 江苏 徐州 221611)

1 煤矿用跳汰机分选系统的使用现状与存在问题

1.1 煤矿用跳汰机分选系统的使用现状

跳汰机的选矸过程,首先是原煤运输到手选皮带机上,由人工进行初级筛选。然后转运到跳汰室,在跳汰室中密度大的矸石集中到了底层,通过排矸系统运往矸石仓。密度小的煤块位于上层,经排煤系统运输到破碎机。还有一部分碎煤碎矸石会随着水流进入斗提机底部,最后经过斗提机将其运输到回煤皮带,最终运输至煤仓。

1.2 煤矿用跳汰机的存在问题

1)跳汰机有筛板电机及减速机、滚筒电机及减速机、排矸电机及减速机等设备较多,维护工作量较大。筛板、矸石斗子、外围滚筒销子等磨损严重,需要定期更换。跳汰机还须搭配斗提机工作,造成检修工作任务繁重。检修工稍有疏忽,检修不到位就会造成全矿停产。

2)跳汰机洗选能力低,煤中含矸率(全文均为煤中矸的质量分数)在7%~9%之间,矸中含煤率(煤在矸中的质量分数,下同)在7%左右。遇到工作面断层等矸石量较多时,无法满足工艺需求。跳汰机洗选噪声大,同时产生的污水较多,加剧了徐庄煤矿污水处理方面工作压力。

3)跳汰机洗选首先要经过人工拣矸工序,该工序受较大人为因素影响,如人员工作中出现疏忽或者高强度作业导致疲惫都会使人员拣矸率下降,影响洗选,从而影响煤质。

4)每天每班至少安排4 人拣矸,造成科里人员短缺现象。

5)人工拣矸作业存在工人劳动强度高、噪声大、粉尘大、工作环境恶劣等问题。

2 智能干法分选机CXR-1000 分选系统的创新思路

2.1 CXR-1000 应用的必要性

2)最近几年工作面条件不好,矸石较多,拣矸员工工作压力大,矸石拣出率不达标,严重影响煤质。而且矸石拣出率低下容易造成矸石进入煤流系统,经过破碎机时,容易造成破碎机破碎不动,形成卡堵现象,影响生产。

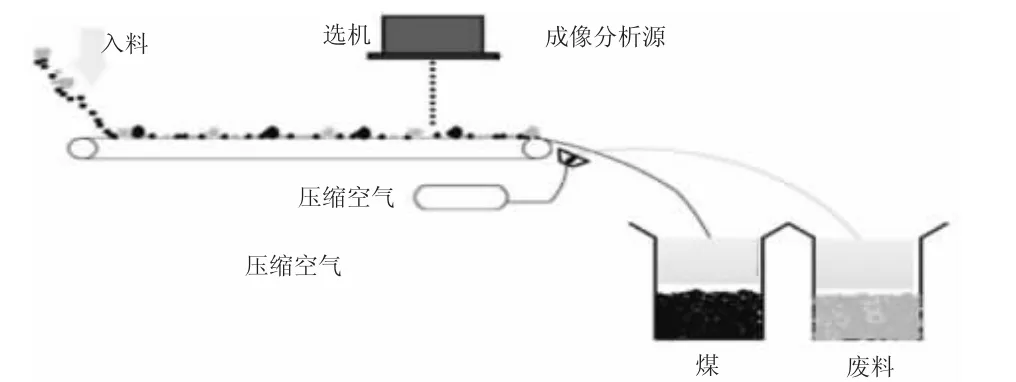

2.2 CXR-1000 分选系统原理图(见图1)

图1 CXR-1000 分选系统

2.3 智能干法分选机CXR-1000 的技术特点

1)分选精度高,矸中含煤率低于3%,煤中含矸率也低于3%,优于手选、动筛跳汰机的排矸效率。

2)低耗,除电能外无其他消耗,设备运行全部智能化,操作简单,稳定性高,无需人员操作。

3)节能,物理分离,无需介质,耗电量低。

4)环保:系统完全干法分选,无需水、介质介入,避免环境污染,减轻徐庄煤矿污水处理压力。

5)运行和维护成本低。

Arrhenius模型能很好的描述蜂蜜黏度-温度、黏度-含水量以及黏度-温度-含水量的关系,可以通过公式μ=exp((12.779-0.205 4t)-(0.440 9-0.004 6t)·W)来大致计算出不同含水量的蜂蜜在5 ℃~25 ℃范围内的黏度值。

6)系统远程一键启动,无需任何现场操作。

3 智能干法分选机CXR-1000 的应用

3.1 智能干法分选机CXR-1000 的应用实践

徐庄煤矿主井提升原煤约390 t/h,振动筛筛上物约占25%,所以进入选矸系统约97.5 t/h。经过对现场实际进行勘查,根据现场实际情况以及生产需要,选择在跳汰机车间拆除原有的跳汰机,安装两台智能干法分选机CXR-1000,单台处理能力为150 t/h,带宽1 000 mm,带速0~3 m/s 可调。由于徐庄煤矿单线生产,所以选择两台并列的分选机。

3.2 智能干法分选机CXR-1000 的应用效果

3.2.1 选煤效果

徐庄煤矿智能干法分选机CXR-1000 于2021 年元月正式投入使用,应用后的选煤效果数据统计如表1、表2 所示。

表1 分选后矸中带煤率

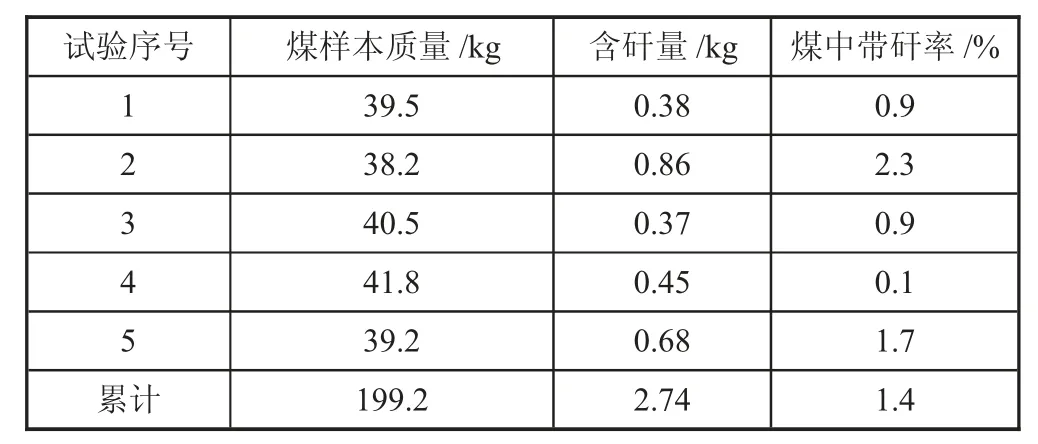

表2 分选后煤中含矸率

通过表1 中数据可以看出,经过五次采样,五次采样数据中矸中带煤率都<3%,平均矸中带煤率也在1.5%左右,指标较好。

通过表2 中数据可以看出,经过五次采样,五次采样数据中煤中含矸率都<3%,平均煤中含矸率也在1.4%左右,指标较好。

通过表1、表2 数据可以看出,智能干法分选机CXR-1000 选煤效果较好,能够满足徐庄煤矿原煤分选任务,保障徐庄煤矿的煤质要求。

3.2.2 应用过程中出现的问题及解决办法。

1)徐庄煤矿智能干法分选机CXR-1000 于2021年元月正式投入使用,使用一段时间后,发现煤流系统中沫煤太多,导致物料分离执行装置的喷嘴经常堵塞,需要工人每天疏通。经过半年使用电磁阀损坏已达10 个左右(单台分选机共有110 个),主要原因就是喷嘴堵塞。针对该问题,我单位经过研究探讨及调研,最终将原来的振动筛改为滚动筛,煤流中现在基本没有沫煤。

2)智能干法分选机自带的除尘系统除尘效果较差,物料分离执行装置处积聚大量煤尘,也是导致喷嘴堵塞的主要原因。徐庄煤矿在2022 年陆续投入使用两台湿式除尘器,除尘效果良好。

3)将振动筛和除尘风机更换改造完毕后,物料分离执行装置的喷嘴一周内就有个别堵塞,近半年内电磁阀损坏3 个,电磁阀损坏率降低70%左右。

3.3 应用创新

1)通过直接拆除跳汰机,借用跳汰机车间并列平铺两台智能干法分选机CXR-1000,能为单线生产多一份安全生产保障,减少事故造成停产现象。而且智能干法分选机CXR-1000 远程一键启动,无需任何现场操作。

2)将振动筛更换为滚动筛,大幅度提高筛分效果,减少智能干法分选机喷嘴堵塞现象,提高喷嘴电磁阀的使用寿命,减少投资成本。

4 效益分析

4.1 安全效益

徐庄煤矿人工拣矸作为徐庄煤矿的传统作业环节,存在工人劳动强度大、噪声大、粉尘大、工作环境恶劣等问题,极易造成人身安全事故。徐庄煤矿采用智能干法分选机替代人工拣矸作业,可降低选矸作业岗位工人数,同时降低工人劳动强度,提升煤矿自动化管理水平,降低发生人身安全事故的风险。

4.2 降低生产成本

1)节省人力成本。采用智能干法分选工艺可节省4 名拣矸工,由于工作环境恶劣,工人劳动强度大,每人每月工资不低于1 万元。按照企业每人支出工人工资12 万元/a 计算,采用智能干法分选机可节约人工成本48 万元/a。

2)拆除了跳汰机、斗提机等大型设备,减少设备维护维修投资接近50 万元/a。新增智能干法分选机维护维修投资接近30 万元/a,综合降低生产投资成本20 万元/a。

4.3 增加产品产量

1)采用智能干法分选工艺后,降低原煤分选后矸中带煤4%,徐庄煤矿年产约169 万t/a,筛上物约占25%,筛上物约42.25 万t/a,即降低原煤流失约1.69万t/a,按照煤销售价格750 元/t 计算,折算后增加效益为1 270 万元/a。

2)智能干法分选工艺可减少产生跳汰机洗选时的次生煤泥,改造前每年大约产生3 000 t 煤泥,现在每年产生约2 000 t 煤泥。根据改造前后的生产数据对比得知,从煤泥角度考虑,减少原煤流失约1 000 t/a,按照煤销售价格750 元/t 计算,折算后增加效益为75 万元/a。

4.4 综合经济效益

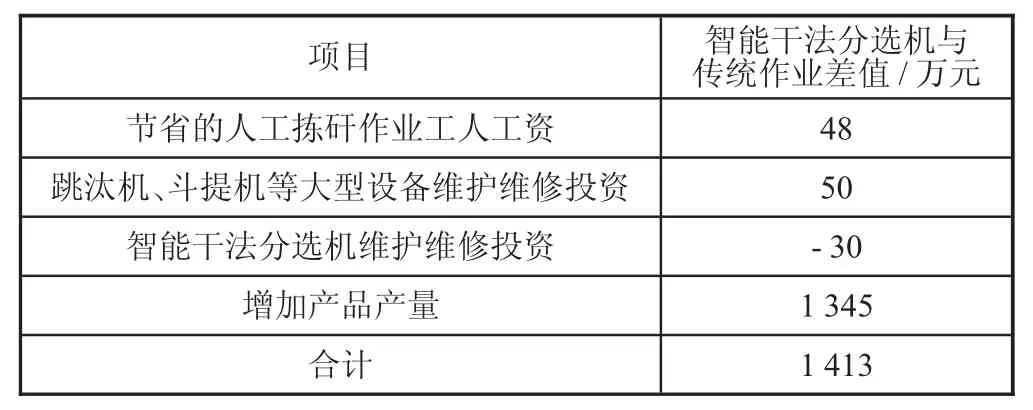

智能干法分选机CXR-1000 替代人工捡矸作业和跳汰机湿式分选产生的综合经济效益分析,见表3。

表3 智能干法分选机综合经济效益分析

从表3 可以看出,徐庄煤矿原煤采用智能干法分选机CXR-1000 总计产生1 413 万元/a 的经济效益,投资回收期短且经济效益显著。

5 智能干法分选机CXR-1000 的创新应用总结

智能干法分选机CXR-1000 远程一键启动,可以对煤与矸石及杂物有效识别,具有系统简单、自动化程度高、分选精度准确、矸石不入水、减少泥化、减少人工、生产成本低等特点。保障徐庄煤矿原煤分选处理能力,满足矿井生产需要,降低生产成本,同时,还解放了繁重的人工捡矸作业,改善了工作环境,减少了安全隐患,提升了徐庄煤矿选煤系统自动化水平;每年增加效益1 413 万元,有非常显著的社会效益和经济效益。

智能干法分选机CXR-1000 在徐庄煤矿应用过程中,存在一个比较鲜明的问题是喷嘴易堵塞,导致电磁阀易损坏。我们在应用过程中进行了改造升级,将振动筛改造为滚动筛,将原有的除尘风机进行升级改造。大大降低了喷嘴堵塞率,提高了电磁阀的使用寿命。我们直接使用矿内压风系统,减少了单独空压机的维修维护成本。我们保留了手选皮带,留有一人进行拣较大杂物,减少较大杂物进入分选系统干扰分选效果。由于徐庄煤矿是单线生产,我们使用了两台分选机并列生产,单台一旦出现问题也不会造成全矿停产现象。这样减少事故影响时间,减少一定的经济损失。