锅炉风机自动控制改造及节能效益评估

2023-11-10戈帅

戈 帅

(太原市热力集团有限责任公司, 山西 太原 030000)

0 引言

目前我国很多工业企业在锅炉的使用过程中风机一直在工频状态下运行,风量主要以人工调节风门的方式控制,这不仅加大了人工劳动强度,同时也造成了电能的浪费,并且人工控制风门的方式精准度较低,在实际生产过程中存在着风量调节不准确的情况,存在着一定的安全隐患[1]。

1 引风机自动控制系统改造

引风机自动控制系统改造是基于变频系统而形成的,在执行过程中以闭环控制原理为主,控制器通过对微差变送器采集的信号进行分析处理,从而输出相应的控制电压,实现风机转速的改变,在保证锅炉正常运行的情况下降低能耗[2]。闭环回路控制是将锅炉炉膛内部的压力值作为基准,以此来实现自动化精准控制。

1.1 系统硬件设计

经过调查研究发现,某企业1 号燃气锅炉经过七年的使用,引风机叶片损坏严重,外壳体也存在锈蚀,因此在本次系统改造时对其进行更换。本次系统设计采用不锈钢耐高温引风机,该风机功率55 kW,流量为31 554~60 533 m3/h,转速为1 450 r/min,电机电压为380 V,能够满足锅炉生产引风需求。变频器采用西门子6SL3220-1YD40-0UB0 变频器,容量为55 kW,能够满足风机电机调控需求。

1.2 系统软件程序设计

本次系统软件程序控制是基于变频器内置PID算法模块实现的,在实际运行过程中逻辑控制程序如下:首先启动系统,引风机经过变频器实现软启动,在启动至工频状态下时,锅炉炉膛内置差压变送器将压力值反馈至变频器当中,并与变频器内部预设压力值进行对比,以此来实现引风机的动态化调控。此项设计目的是为了保障炉膛负压处于一个恒定的范围,从而提高天然气的燃烧效率,降低风机电能消耗。

1.3 锅炉炉膛压力控制测试

在引风机自动控制系统设计完成前后,对系统进行测验,对比改造前后炉膛负压变化情况。由于炉膛压力与鼓风量和引风量均有关系,因此在测验过程中将鼓风机开至最大频率,之后启动引风自动控制系统,测验参数由锅炉炉膛自带压差变送器记录,具体结果如图1 所示。

图1 改造前后锅炉炉膛压力情况

由图1 可知,在改造之前,锅炉炉膛压力波动幅度在-89~30 Pa 之间,波动幅度较大,在210 s 后依旧有明显跳动,出现此种情况的主要原因在于风门在风力的作用下调控相对困难,并且手动调控风门精度较差,需要进行反复多次调节。经过改造后,在自动化控制系统下,锅炉炉膛压力波动幅度在-62.8~-27.3 Pa之间,整体压力控制更加平稳,并且在166 s 时基本恒定在-50 Pa 附近。由此可见,自动化系统的应用能够有效提高锅炉炉膛内部压力的平稳性,这有助于提高锅炉燃烧效率和使用安全性。

2 鼓风机自动控制系统改造

锅炉鼓风机主要用于为锅炉燃烧提供充足的氧气,随着天然气量的改变,鼓风机输出功率也需要进行相应的调整,进而确保天然气完全燃烧,并且排烟损失最小。

2.1 系统硬件设计

某企业1 号燃气锅炉鼓风机功率为22 kW,由于长时间使用已经出现老化、效率不佳等问题,本次改造将其更换为耐高温鼓风机,功率22 kW,流量为9 405 m3/h,转速为1 450 r/min,电机电压380 V,能够满足锅炉生产鼓风需求。变频器采用西门子6SE7032-6EG60 变频器,容量为22 kW,能够满足风机电机调控需求。

2.2 系统软件程序设计

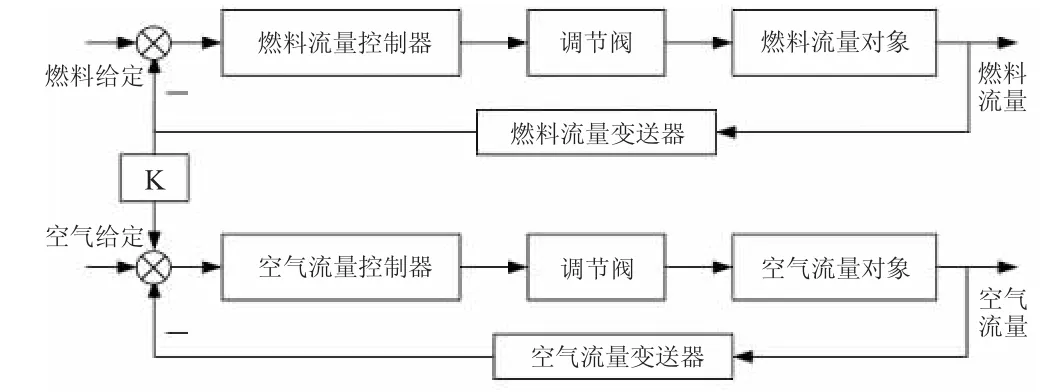

鼓风机自动控制原理与引风机控制原理一致,均由变频器内置PID 算法模块实现风机风量自动调控。在设计当中,天然气给定阀门主要由天然气公司所配备的自动集成控制系统实现。在运行过程中利用1 151 电容式变送器采集锅炉软水的热工参数,将其转换为4~20 mA 电信号传递给天然气自控阀门,实现天然气输入量的控制。而鼓风机风量控制需要结合天然气量进行设计,本次设计中利用角度变送器将天然气燃烧所需要的风量信号传递给变频器,同时锅炉尾气管内空气流量变送器(本次采用氧化锆氧气监测传感器)将信号传递至变频器,变频器通过与内部预设值的对比进行风机转速调控。具体控制闭环回路设计如图2 所示。

图2 鼓风机自动控制闭环回路设计

3 锅炉风机自动控制系统应用的节能经济性分析

本次自动控制系统改造主要用于某企业1 号燃气锅炉中,改造时间为2020 年10 月11 日—2020 年11 月1 日。

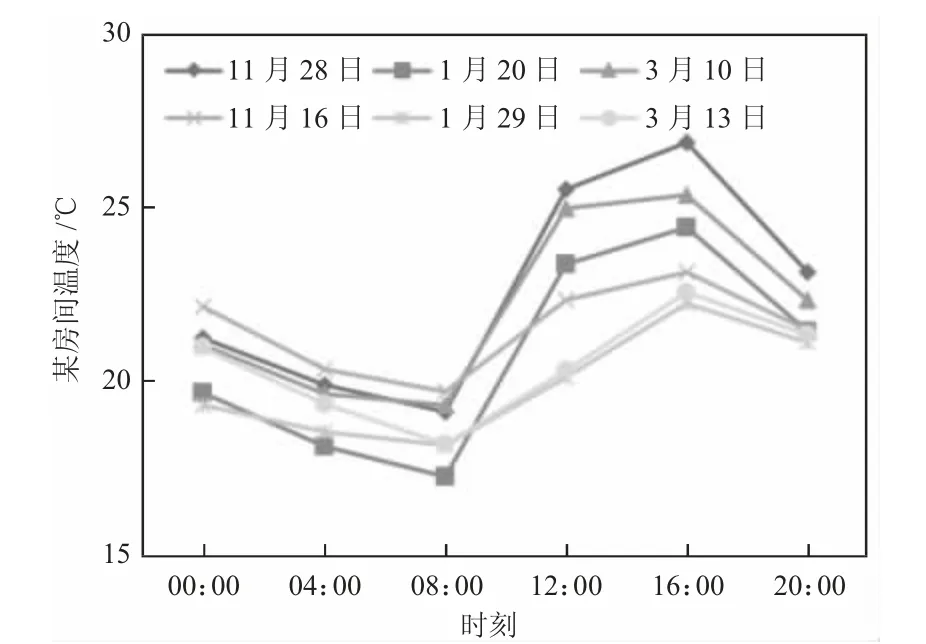

3.1 锅炉风机自动控制系统改造供暖效果分析

某企业1 号燃气锅炉燃料为天然气,主要用于厂区冬季供暖,供暖介质为软化水。因此改造完成后需要对供暖效果进行分析。本次研究选取2019 年供暖初、中、末期典型日(11 月28 日、1 月20 日、3 月10日)某房间温度变化情况,温度采集每4 小时一次,根据记录可知这三天该地气温为[-12,5]℃、[-23,-3]℃、[-16,-1]℃;改造后选取2020 年供暖初、中、末期典型日(11 月16 日、1 月29 日、3 月13 日)同一房间温度变化情况,经过气候温度分析可知,2020 年选取的典型日与2019 年选取的典型日气温一致,该房间一直无人居住,其中装潢设施未改变,因此数据具有分析意义。经过数据采集分析对比可得结果如图3 所示。

图3 改造前后供暖初、中、末期某房间温度对比图

由图3 可知,2020 年供暖初、中、末期典型日某房间的温度变化幅度相对较大,在白天期间房间温度较高,其中在11 月28 日温差达到7.76 ℃。2020 年供暖初、中、末期典型日某房间的温度变化相对平稳,在8:00—20:00 阶段,温度变化幅度更小,三个典型日全天最大温差为4.39 ℃,温差降低率达43.43%,并且全天温度均保持在18 ℃以上。由此可见,改造后的自动控制系统能够满足某厂区内部供暖需求。

3.2 节能经济性分析

某企业所在地2020—2021 年供暖期为11 月15日—4 月10 日,共计146 d,该企业根据政府供暖期时间进行供暖。改造前锅炉鼓风机、引风机均以工频运行,改造完成后通过变频器控制实现自动化控制,根据对2020 年供暖初、中、末期典型日(11 月16 日、1 月29 日、3 月13 日)3 d,鼓风机、引风机变频器输出功率平均值分析,具体得出改造前后风机节能情况如表1 所示。

表1 某企业1 号改造前后风机节能情况

在具体分析过程中,根据2020—2021 年供暖期某企业所在地气温分析,本次研究将整个供暖期分为三个阶段,其中初期为11 月15 日—12 月27 日,为42 d;中期为12 月28 日—次年2 月23 日,为57 d;末期为2 月24 日—4 月10 日,为45 d。由此可以计算出改造前整个供暖期锅炉鼓风机、引风机共消耗电能为(22 kW+55 kW)×146 d×24 h/d=269 808 kW·h。改造完成后锅炉鼓风机共消耗电能为15.32 kW×42 d×24 h/d+19.23 kW×57 d×24 h/d+16.34 kW×45 d×24 h/d=59 396.4 kW·h;引风机共消耗电能为36.32 kW×42 d×24 h/d+42.98 kW×57 d×24 h/d+37.64 kW×45 d×24 h/d=136 058.4 kW·h,共计消耗电能195 454.8 kW·h。由此可见整个供暖季电能消耗降低743 53.2 kW·h,节能率达到27.56%。该地工业用电0.68 元/kW·h,全年供暖期可节约5 万元,具有良好的经济效果。

4 结论

1)对引风机自动控制系统的硬件和软件进行设计,并空机测试引风机自动控制系统应用效果,根据对改造前后锅炉炉膛压力分析发现,在自动化控制系统下,锅炉炉膛压力控制更加平稳,这对提高锅炉使用安全性有着重要的意义。

2)对鼓风机自动控制系统的硬件和软件进行设计,确定鼓风机自动控制闭环回路设计方式。

3)将自动控制系统应用于某企业1 号燃气锅炉当中,经过测验发现,自动控制系统应用后,某房间温度变化相对平稳,且温度均保持在18 ℃以上,能够满足企业供暖需求;从电能消耗角度分析,相比较传统控制方式,自动控制系统应用后整个供暖期能够降低电能74 353.2 kW·h,节能率达到27.56%,供暖期电费成本可降低5 万余元。