起重机防摇摆控制策略的研究与应用

2023-11-10温建平

温建平

(1.山西省检验检测中心(山西省标准计量技术研究院)特种设备检验技术研究所, 山西 太原 030006;2.安泰源特种设备检测集团有限公司, 山西 太原 030009)

0 引言

移动回转式起重机是工业生产过程中最常见的一种起重机类型,属于回转驱动结构,在实际应用吊重过程中摆动极为严重。这不仅会影响到货物摆放的精准度,降低运输效率,而且会给周边的设备和人员带来安全隐患,发生事故的概率增加[1]。目前,在移动回转式起重机的应用过程中,常常采用外力拖拽的方式来对控制吊重摇摆,此种方式过渡依赖工作人员的操作经验。因此,设计一套防摇摆机构,成为提高移动回转式起重机应用效率的关键所在。

1 起重机防摇摆控制策略的整体设计

目前,起重机的防摇摆设计主要是通过控制起重机吊臂和旋转台的的运动轨迹来实现的。这种设计方式能够起到一定的防摇摆作用,但在复杂工况下,起重机吊重的摇摆情况并不能得到良好的控制。因此,本次根据某企业5 t 移动回转式起重机的运动特点,设计一套在4 个电机驱动下的机械防摆机构。该防摆机构的设计是在起重机吊臂的基础上进行设计,通过在吊臂4 个对称位置处设置拖拽钢丝来实现对吊重摇摆进行控制。同时,为防摆机构启动电机搭配实时仿真控制系统(dSPACE MicroLabBox)。在防摇摆机构的吊盘上安装角度测量装置,在防摇摆控制过程中,上位机获取吊盘的角度信息,经过闭环控制程序的判断,得出起重机吊重的摆动角度,之后将电机控制信息传递到搭载dSPACE MicroLabBox 的下位机中,对4个电机进行驱动,改变电机绳索的长度,来控制吊重的摆动,进而保障吊重的快速稳定。

2 起重机防摇摆机构的零部件设计

2.1 防摇摆驱动机构的设计

防摇摆驱动机构的核心动力源头是驱动电机,而由驱动电机牵引的钢丝绳是减缓吊重摆动的重要受力部件,需要根据摆动力选用电机类型。本次设计是以某企业5 t 移动回转式起重机为例,其最大负载量为5 t。经过计算,每台电机的转矩需要达到90~130 N·m,因此,本次选用130ZYT51 型号的电机。电机与减速机相连接,减速机端安装有储绳卷筒,防摆钢丝绳均匀缠绕在电机上保障牵引力的稳定输出。钢丝绳需要利用C 型平键进行固定,确保钢丝绳不会在储绳卷筒上打滑。防摆电机减速机与吊臂利用螺栓连接,减速机底部用紧定螺钉顶死,防止卷筒摆动。4 个防摆动电机以吊臂为基础进度对称安置,起重机吊重主电机安装在吊臂尾端。

为了避免牵引绳在空间中出现交叉情况,需要根据电机位置在吊臂的另一端设计与各电机相对应的滑轮,由防摆电机引出的4 根牵引钢丝绳经过吊臂另一端的滑轮与防摆吊盘相连接。吊盘采用平整度良好的不锈钢板制作,吊盘切割采用激光切割的方式,确保吊盘在应用过程中的均匀性。整个起重机防摇摆机构设计如图1 所示。

图1 回转式起重机防摇摆结构模型

2.2 防摇摆角速度测量系统设计

对某企业移动回转式起重机的应用情况分析发现,在一般工况下,吊重的平面摆角在10°以内,最大也不会超过20°。通常情况下,倾角检测传感器在检测过程中摆角应当在检测仪量程的80%以内。因此,本次选用SIN-VT 倾角传感器(深圳维特智能科技有限公司)。该传感器量程为0°~±90°,响应时间为0.01 s,具有检测三轴加速度、角速度以及角度的功能,并且集成了卡尔曼滤波算法,可以在动态条件下实时输出倾角数据。将其安装于吊盘的中间位置,安装时传感器需要与吊盘紧密贴合,确保测量的准确性。为了保证吊盘在空载时的平衡性,需要在吊盘上焊接配重块。SIN-VT 倾角传感器通过RS232 端口与上位机连接,进行测量角度的传输。

3 起重机防摇摆控制系统的设计

本次控制系统设计是基于dSPACE MicroLabBox对防摇摆驱动电机进行控制。在该系统的应用过程中,倾角传感器将收集到的吊重姿态信息传递给上位机,上位机将相关信息代入到MATLAB/Simulink 中的防摇摆控制程序中,对吊重的摇摆情况进行仿真模拟,之后将模拟出的信号传递给dSPACE MicroLab-Box,随即下位机发出电机驱动指令,对吊重摆动的反方向进行牵引,从而抑制吊重摇摆。为了提高防摇摆控制的精度,本次设计采用模糊PID 控制的方式,对倾角传感器的信号进行分析,在MATLAB/Simulink 软件中进行模糊控制器的设计。

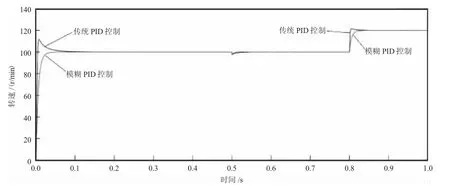

为了验证PID 控制器与模糊PID 控制器的控制效果,在仿真模型中设置电机的PID 控制和模糊PID控制方式,相对误差设置为10-6,时间设置为1 s,设定转速为100 r/min,在0.5 s 时增加负载,在0.8 s 是提高转速至120 r/min,得出不同控制模式下的响应结果,如图2 所示。

图2 不同控制模式下防摇摆电机转速变化情况

由图2 可知,在模糊PID 控制器的仿真过程中,防摇摆电机在启动时并无超调情况,并且响应时间相对较短。在0.5 s 加入负载时,下降量与传统PID 控制器控制下一致,但恢复转速时间相对较短。在0.8 s 提高转速时,并无超调量,调整时间为0.04 s,小于传统PID 控制器转速调整时间。由此可见,模糊PID 控制方式具有快速响应、超调量小和鲁棒性强的优势,在应用过程中能够更及时地对吊重摇摆进行响应处理,具有更好的防摇摆效果。

4 起重机防摇摆控制策略的应用分析

在某企业当中,共有4 台同型号、同规格的移动回转式起重机,主要应用于物料的装卸。在实际作业过程中,为了提高效率,需要配备一名专业工作人员对勾头进行拖拽。此种方式虽然能够降低吊重的摇摆幅度,但同时增大了物料转移的危险性。2020 年,出现过3 次吊重脱钩现象,严重影响了生产安全。为此,该企业提出起重机防摇摆的自动化控制改造。设计了防摇摆控制系统,将其应用于起重机当中,并对起重机吊重摇摆情况进行分析。

4.1 防摇摆控制效果分析

某企业移动回转式起重机常规工况下所装卸的物料重量为2 t,本次验证以常规工况为准,吊重2 t,吊高为6 m。在验证过程中利用倾角传感器对吊重的摇摆情况进行检测,检测数据传递至上位机中,由人机交互界面显示,具体验证结果如图3 所示。

图3 防摇摆控制情况

图3 为上位机显示出的倾角传感器检测结果。其中,在未加防摆系统下,吊重最大摆角为17.6°,而在加入防摆控制系统下,吊重最大摆角为12.3°,降低了30.1%。在防摆控制系统的作用下,吊重倾角在4 s时已经趋近于0°。而未应用防摆控制系统时,吊重倾角在16 s 后才开始趋近于0°。由此可见,在防摇摆控制系统下,吊重的摇摆情况得到了有效抑制。

4.2 经济性分析

某企业的4 台移动回转式起重机在改造之前平均装1 t 货物需要用时16 min,卸1 t 货物需要用时13 min。经过改造后,通过一个月的装卸作业发现,平均装1 t 货物需要用时6 min,卸1 t 货物需要用时5 min。装卸效率提升50%以上。原需要4 台起重机共同工作,现仅需要2 台便可以完成该厂区的装卸任务。该起重机电机功率为22 kW,每日工作时长为16 h,1 台起重机的每日耗能352 kW·h。经过改造,每台起重机增加4 台1 kW 防摇摆电机,每日耗能为4×16=64 kW·h。在同种工况下,每日能够降低能耗352×2-64×2=576 kW·h。该企业每年工作日为330 d左右,企业所在地工业用电费用为0.73 元/(kW·h),每年可为企业节约能源费13.88 万元。原来,每台设备需要设置4 人进行操控,每人月工资为5 500 元,每年可降低人工费用52.8 万元,全年总计可为企业节约66.68 万元。

5 结论

1)对起重机防摇摆机构方案进行总体设计,确定以4 个电机为防摇摆驱动力,同时搭载dSPACE MicroLabBox 系统。

2)对防摇摆驱动机构进行详细设计,明确电机安装位置。同时,对倾角检测系统进行设计。

3)在MATLAB/Simulink 软件中进行防摇摆控制系统的模拟试验,验证模糊PID 控制器的优势。

4)将防摇摆控制措施应用于某企业当中,实践表明:该防摇摆控制措施具有良好的应用效果,应用后,全年总计可为企业降低66.68 万元。