基于三维可视化提高地面设备生产效率的研究

2023-11-10肖祖印

肖祖印, 苗 杰

(中海油能源发展股份有限公司工程技术分公司, 天津 300452)

0 引言

常规变频控制系统占用平台空间大,平台建造成本高,30 口井预计要增加400 万元的建造成本。通过对电气元件进行重新优化选型,对柜体内部结构进行优化,柜体安装尺寸平均缩小30%以上,200 kW 常用功率尺寸缩小40%以上。通过有限元刚性强度分析和有限元散热流体分析,验证了变频柜在紧凑式空间下的结构的可靠性。项目组通过型式试验和船级社认证,验证了紧凑式尺寸下设备的可靠性,确保设备能够满足使用需求,在尺寸缩减后,保证稳定运行。

ESP 地面紧凑式矢量变频控制系统集成开发,形成了六大类变频产品的开发,主要技术指标达到国外同类产品水平[1-3]。该项目成果产品投入使用,系统运行至今安全、可靠,达到了最初的设计要求。

1 生产效率提高方案

近年来,随着海洋平台对平台空间利用率要求的不断提高,紧凑式变频柜应用逐渐在油田普及,ESP地面紧凑式矢量变频控制系统总计销售425 套。

公司3 个月内就接到100 余套订单,并且还有百余套设备待生产交货。随着订单量迅速暴涨,必须提高紧凑式变频柜自主化生产产能,才能够满足未来市场需求。

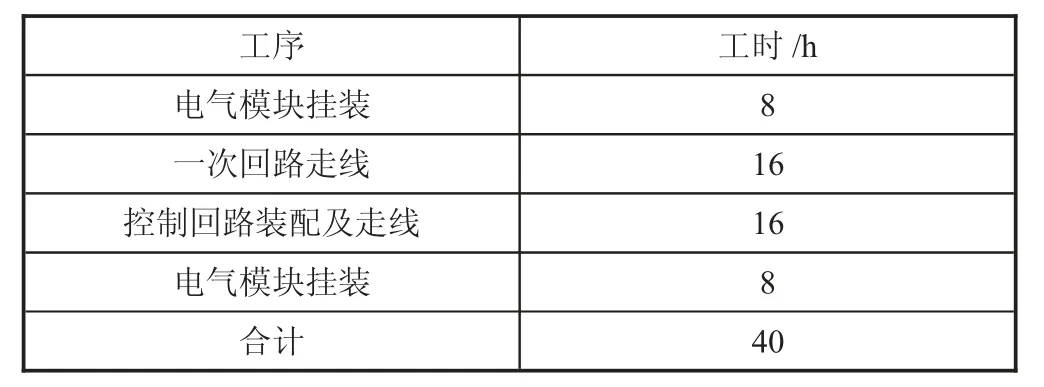

通过对2020 年DPC 系列紧凑式变频柜的生产调研,1 套DPC 系列紧凑式变频柜的生产环节所用工时约为40 h,如表1 所示。表1 中列出了生产1 套DPC 系列紧凑式变频柜所需的全部工时。其中,控制回路装配及走线占总工时的13.5%。考虑到电气模块挂装属于叉车作业,电气模块挂装和一次回路走线,不同规格型号的设备,操作方式较为固定。因此,课题组将方向放在了提高控制回路装配及走线方面。

表1 DPC 系列紧凑式变频柜生产工时

由表2 控制回路细分工时可知,控制回路装配及走线性存在以下问题:

表2 控制回路(二次回路)细分工时

1)效率低:柜体到货后,控制回路装配及走线有7 道工序。其中,2、3 和6 工序为电气作业,1、4、5 和7工序为控制回路元件装配板的安装、拆除和复位,耗费工时为100 min。

2)易出错:DPC 系列变频柜控制回路元件一般有20 余项,出厂复检复查,平台检修需要进行重新拆装,且控制回路元件距离主回路较近,拆装不便。

3)人员安全:7 道工序中,5 和7 工序为登高作业,控制回路元件装配板的反复拆装,增加了人员手部伤害的风险。

4)电路损伤:存在部分虚接、电线质量不合格的情况,停电检修、出厂前故障排查时,需用检测仪表进行反复试验。

为了解决地面设备生产存在的上述问题,小组形成了基于三维可视化,优化控制回路元件安装方式及内部布局,提高地面设备生产效率的想法。经过相关的调研和论证工作,设计出一套强度可靠、操作简便、安装快捷的控制回路元件装配安装板。同时,优化安装工艺,提高生产效率。

2 设定目标

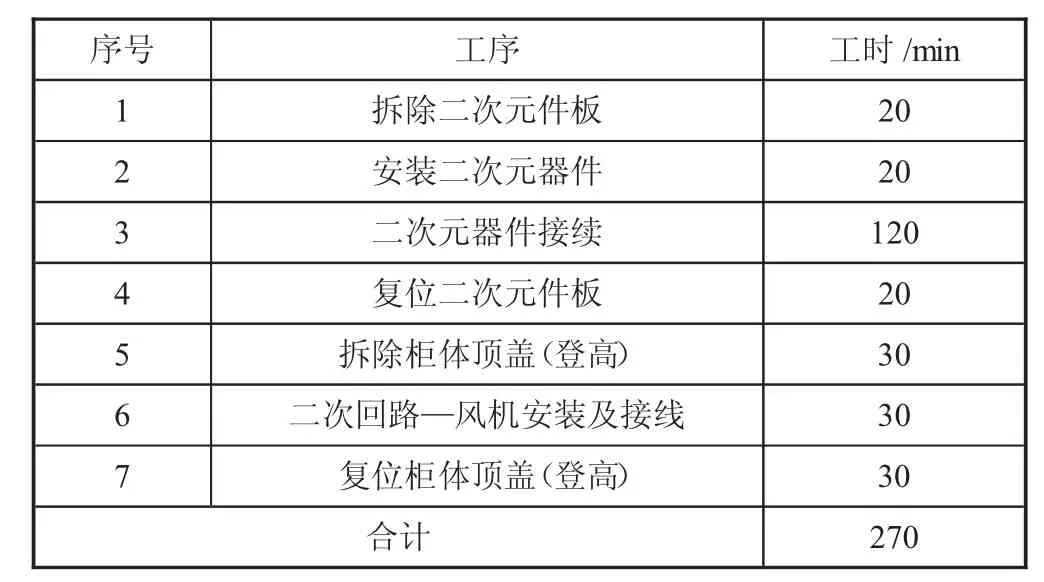

总体方案是采用SolidWorks 三维设计软件和Shot8 三维可视化工具,设计出能够不对钣金件进行拆除,就能完成控制回路元件安装的器件。针对控制回路元件安装中的重点内容,分为可拆卸式风机安装板、合页式控制回路安装板两个方案。

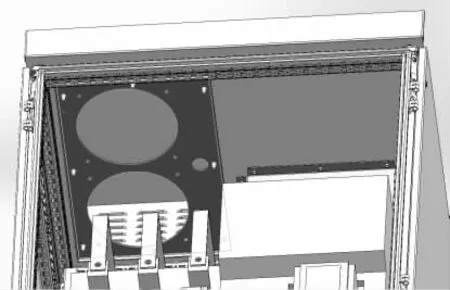

方案一:可拆卸式风机安装板。修改顶盖,在顶盖上设计一项可从下端拆卸的风机安装板,在柜体到货后进行控制回路—风机的装配和接线时,无需拆卸整块顶盖。出厂质检、现场调修时,仅拆卸风机安装板即可,如图1 所示。详细方案如下:

图1 方案1 可拆卸式风机安装板

1)在顶盖下方焊接螺柱,保证安装板能够从下方站立拆卸,无需登高作业。

2)在风机安装板上开设圆孔,圆孔内安置过电缆胶圈,避免走线时由于加工切缘过于锋利损伤电线。

可拆卸式风机安装板具有以下优点:

1)风机安装板能够从下端进行拆卸。

2)在风机安装板上开设圆孔,圆孔内安置过电缆胶圈。

3)所有导线在风机安装板内部布线,整齐规范。

方案二:合页式控制回路安装板。修改控制回路安装板,位置调整为正对柜门,打开柜门后可以盘前维护,且为合页式,拉开后可调试维修安装板后方器件,在控制回路安装板上开设阵列孔,保证不同厂家、不同品牌的电气配件均能进行安装,如图2 所示。

图2 方案2 合页式控制回路安装板

合页式控制回路安装板具有以下优点:

1)合页式控制回路安装板,位置调整为正对柜门,打开柜门后可以进行盘前维护。

2)在合页式控制回路安装板上开设阵列孔,保证不同厂家、不同品牌的电气配件均能安装。

3)应力分析安全系数>1.5,结构可靠稳固。

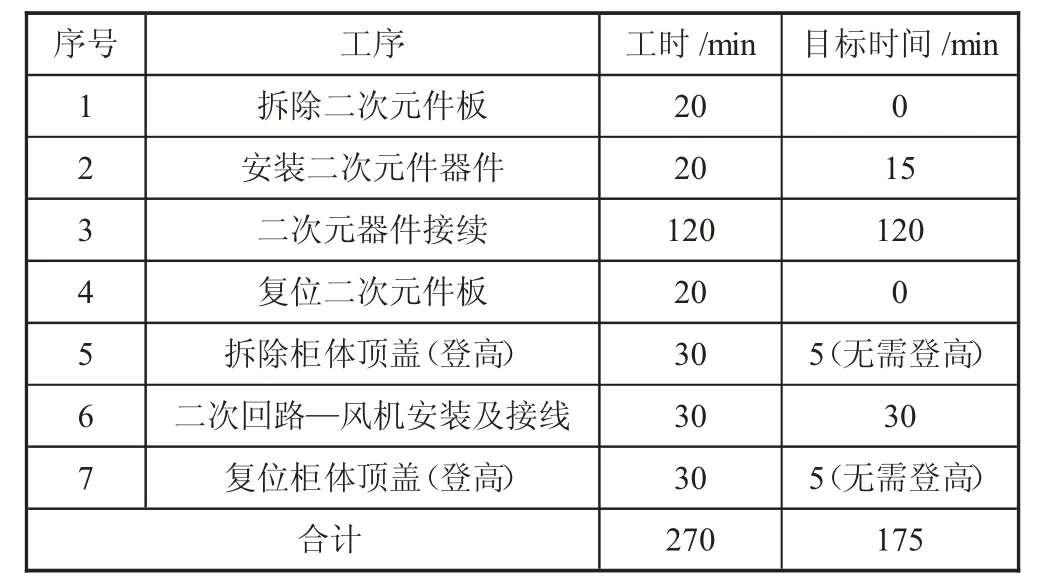

同时采用可拆卸式风机安装板和合页式控制回路安装板,完成1 套DPC600 变频器安装,目标时间由270 min 缩短为175 min,安装时间节约了36%,如表3 所示,操作过程亦不存在人身或设备安全隐患,本次课题目标达成。

表3 性能验证表

3 结语

常规变频控制系统占用平台空间大,平台建造成本高。紧凑式矢量变频控制系统通过对电气元件进行重新优化选型,对柜体内部结构进行优化,柜体安装尺寸平均缩小30%以上。尺寸缩减后,由于设备内部空间较为紧凑,存在部分器件不方便安装,安装工时较长的情况。课题组通过调研1 套DPC 系列紧凑式变频柜的生产环节所用全部工时,发现主要耗时的工序为控制回路器件安装及风机安装。因此,采用SolidWorks三维设计软件和Shot8 三维可视化工具,设计出合页式控制回路安装板和可拆卸式风机安装板,并优化相应安装工艺,能够在不拆除钣金件的前提下,快速完成控制回路元件的安装。实际应用表明,DPC600变频器安装工时节省了36%,安装效率显著提高。