动车组轴承压装曲线异常原因分析及改进措施

2023-11-10刘美凤廖飞扬

刘美凤, 廖飞扬, 杨 波

(中车南京浦镇车辆有限公司, 江苏 南京 210031)

0 引言

轮对轴承轴箱装置是转向架的核心组成部分,主要承受车体与轨道相互作用的全部载荷和冲击,并且传递牵引力和制动力;在轮对轴承轴箱装置中,滚动轴承又是关键部件,支撑着轮对高速旋转,因此轴承压装质量直接影响转向架的制造品质和行车安全。

文章主要通过理论的轴承压装力- 位移曲线图,对某型动车组一些异常的轴承压装曲线进行原因分析,并提出改进优化措施,来保证轴承压装曲线和压装质量符合要求。

1 轴承压装原理介绍

1.1 轴承压装过程力学分析

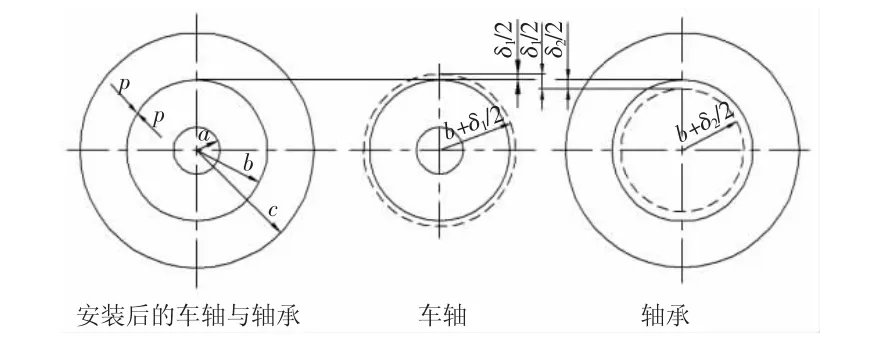

轴承与车轴为过盈联接。轴承压装过程中,在过盈量、轴颈和车轴结合面的径向压力作用下产生弹性形变,使车轴直径变小,轴承内径变大。因此,如图1所示,将车轴与轴承作为组合圆筒,进行弹性形变的几何关系分析。

图1 车轴与轴承的形变关系

由弹性力学理论,可以得出轴承压装力为:

式中:F为轴承的理论压装力,单位kN;p为结合面之间的径向压力,MPa;a为车轴的内半径,mm;b为车轴的结合面直径,mm;c为轴承内圈外半径,mm;E1为车轴材质的弹性模量,kN/mm2;μ1为车轴材质的泊松比;E2为轴承材质的弹性模量,kN/mm2;μ2为轴承材质的泊松比;x为轴承压长度,mm;f为滑动摩擦系数。

由式(1)可知,当车轴与轴承确定的情况下,理论的轴承压装力- 位移(F-x)曲线只与过盈量有关。

1.2 轴承压装曲线原理

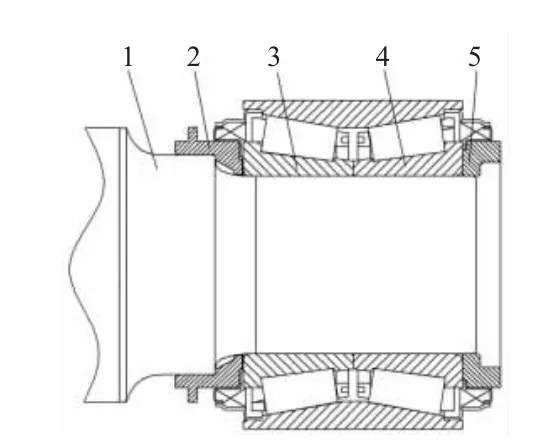

如图2 所示,轴承压装在专用的滚动轴承压装机上进行,完整的轴承压装曲线包括压装过程的压装力与位移的曲线和保压时的压装力与时间的曲线两部分组成。

图2 轴承压装

压装力与位移的曲线,通过滚动轴承压装机的位移编码器发射脉冲,每隔0.1 mm 发送一个位移信号,计算机根据位移脉冲信号采集压装力,再根据人眼所能识别到的分辨率在坐标系内描点,按照位移每隔0.2 mm 描一个点绘制而成;压装力与时间的曲线,每隔0.1 s 采集一次压装力描一个点,依次采集绘制而成。

由于轴承压装曲线由滚动轴承压装机上的各种传感器将压装力实时显示在计算机上绘制而成,因此从轴承压装曲线上能看出整个轴承压装过程的压装力变化及存在的问题。

1.3 轴承压装曲线含义

轴承压装后与车轴的结合部位如图3 所示,轴承后挡圈、轴承内圈①、轴承内圈②和轴承油封圈这4个部位与车轴均为过盈配合。

图3 轴承与车轴结合示意图

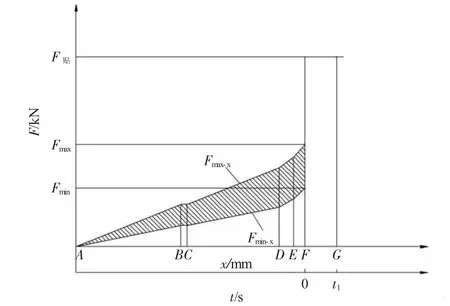

轴承压装时,主要有轴承内圈①、轴承内圈②、轴承后挡圈和轴承油封圈这4 部位依次与车轴进行过盈压入。根据式(1),该型轴承的理论压装力曲线如图4 所示。其中:F贴表示轴承压装最终贴合力;Fmax表示轴承最大压装力;Fmin表示轴承最小压装力;Fmax-x表示压装力为最大时的轴承压装曲线;Fmax-x表示压装力为最小时的轴承压装曲线。

图4 轴承压装力曲线

根据轴承结构,图4 中轴承压装曲线含义如下:

AB段表示轴承内圈①与车轴轴颈压装时的压装力变化。由于轴承内圈①与车轴轴颈为过盈配合,因此随着配合位移的变化,压装力不断增大。

BC段表示轴承内圈①和轴承内圈②的圆角部分与车轴轴颈压装时的压装力变化。由于轴承内圈①和轴承内圈②的圆角部分与车轴轴颈为间隙配合,因此随着配合位移的变化,压装力不会变化。

CD段表示轴承内圈②与车轴轴颈压装时的压装力变化。由于轴承内圈②与车轴轴颈为过盈配合,因此随着配合位移的变化,压装力不断增大。

DE段表示轴承内圈②还没有完全压入车轴轴颈、轴承后挡圈开始压入车轴防尘座时的压装力变化。由于增加了轴承后挡圈与车轴防尘挡过盈配合压入,此时压装力斜率会变大,压装力也不断增大。

EF段表示轴承内圈②已经完全压入、轴承后挡圈还没有完全压入、轴承油封圈开始压入车轴轴颈时的压装力变化。由于增加了轴承油封圈与车轴轴颈的过盈配合,此时压装力斜率会变大,压装力也不断增大。

FG段表示轴承4 个部位与车轴压装到位后,按照规定的压装最终贴合力进行保压并卸载的阶段。时间轴上的0—t1段与位移轴上的FG段对应,表示保压时间。

理论上,轴承压装力随位移变化的曲线应该如图4 所示且在阴影区域内;但实际上,在轴承压装过程中,受粗糙度、过盈量、润滑情况、结合面积等各种因素影响,可能出现轴承压装曲线异常或者在局部位置超出阴影区域的异常情况,因此可以从实际的轴承压装曲线来分析轴承压装过程中存在的问题。

2 轴承压装曲线异常分析

根据轴承压装过程力学分析以及轴承压装曲线的原理和含义,对轴承压装过程中出现的异常曲线进行分析。

2.1 压装力波动并伴随声响

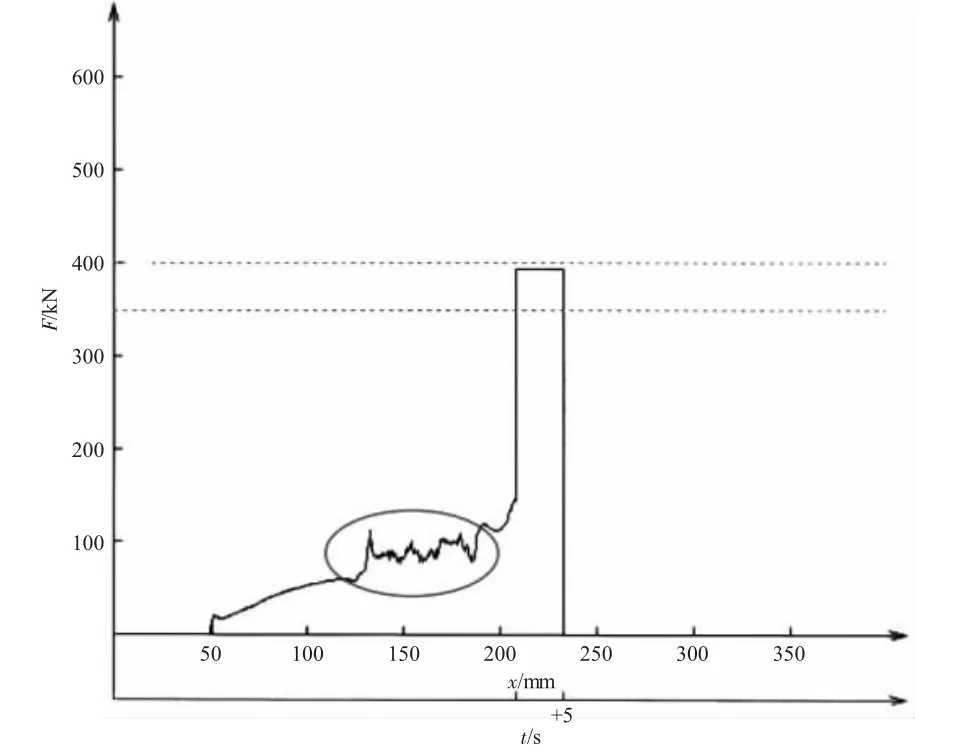

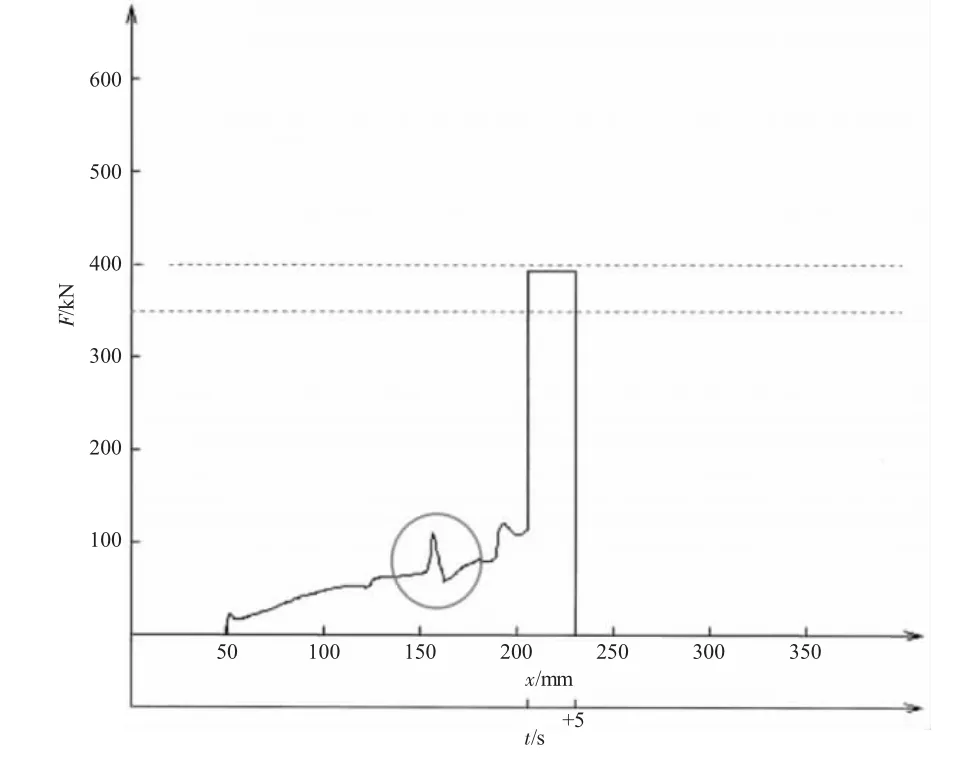

如图5 所示,在轴承内圈②与车轴轴颈压装时,出现压装力一高一低的持续波动,并且压装过程中还伴随着“嘭嘭嘭”的声响。

图5 压装力波动的轴承压装曲线

2.1.1 原因分析

1)轴承内圈②刚开始压入时,由于轴承压装引导套与车轴轴颈之间有台阶,再加上轴承内圈②受重力影响略有下沉,导致与车轴轴颈引入部配合不良,使轴承内圈②受到猛烈冲击,出现压装力陡升。

2)润滑剂只涂抹在靠近车轴轴颈端部的一定区域,随着轴承内圈①的压入,一部分润滑剂被挤到靠近车轴卸荷槽的位置,使得轴颈端部区域润滑的润滑剂厚度变薄、分布均匀性降低,导致润滑不良。

3)轴承内圈磷化处理不均匀,导致轴承与车轴的实际过盈量出现一高一低的起伏变化。

4)轴承与车轴压装过程中要克服摩擦副表面粗糙度波峰的不平整,就导致摩擦力的波动,当波动足够剧烈时,就会产生持续的黏滑现象和“嘭嘭嘭”的声响。

2.1.2 影响分析

为了验证轴承压装力波动并伴随声响,是否会影响轴承压装质量,选取了6 盘轴承进行拆卸。轴承拆卸过程顺畅、无异常,拆卸后对轴承和轴颈、防尘座的外观状态和相关尺寸进行了检查,没有发现异常现象。最后将拆卸的轴承、轴颈和防尘座清理干净,调头进行压装,压入力、贴合力均符合要求,压装曲线无异常,轴承转动灵活,轴承轴向游隙值符合规定要求。因此,对于轴承压装力波动并伴随声响的异常压装曲线,对轴承压装质量无影响,可以判定为合格的。

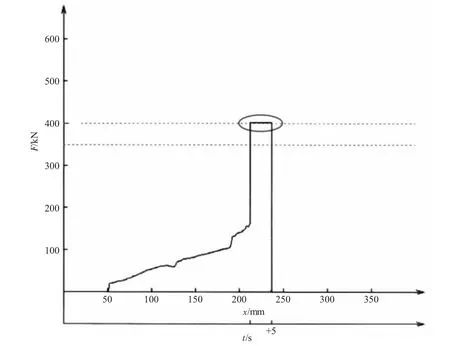

2.2 压装力陡升

如图6 所示,在压装曲线中部出现压装力陡升,陡升后又恢复为正常的曲线形态。

图6 压装力陡升的轴承压装曲线

2.2.1 原因分析

1)轴承与车轴压装过程中出现局部表面粗糙度波峰过大的情况,使得摩擦力陡增,导致压装力陡升。

2)轴承压装过程中,受到外力冲击,造成压装力陡升。

2.2.2 影响分析

压装力陡升,可能会造成轴承表面或车轴表面被啃伤、拉伤,建议对压装力陡升的轴承进行退卸检查。

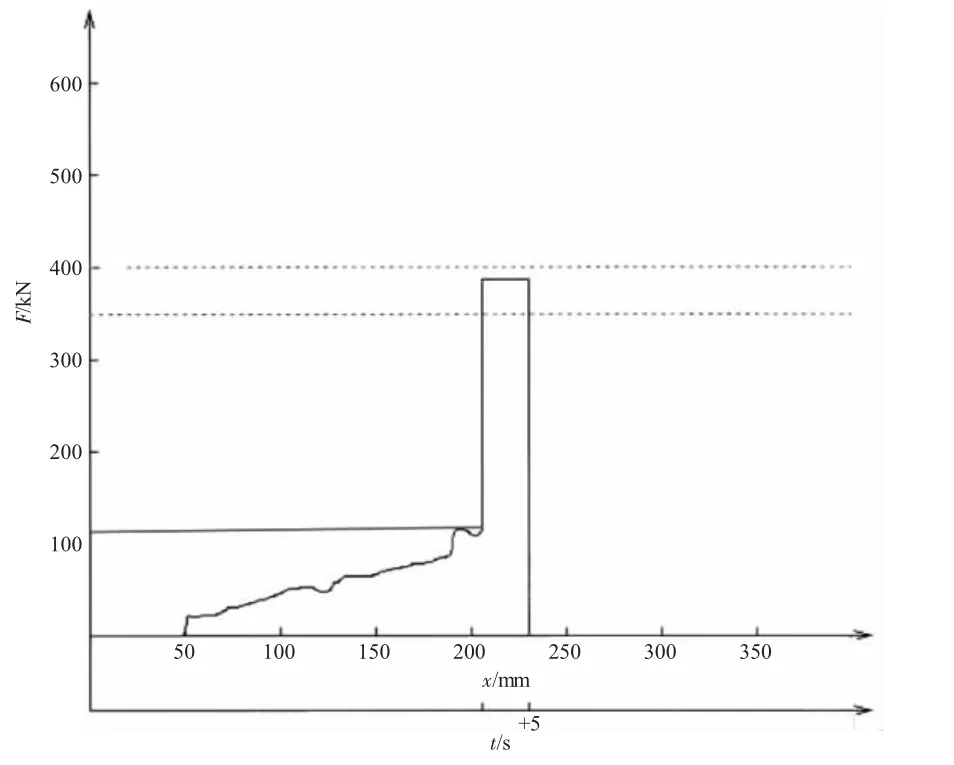

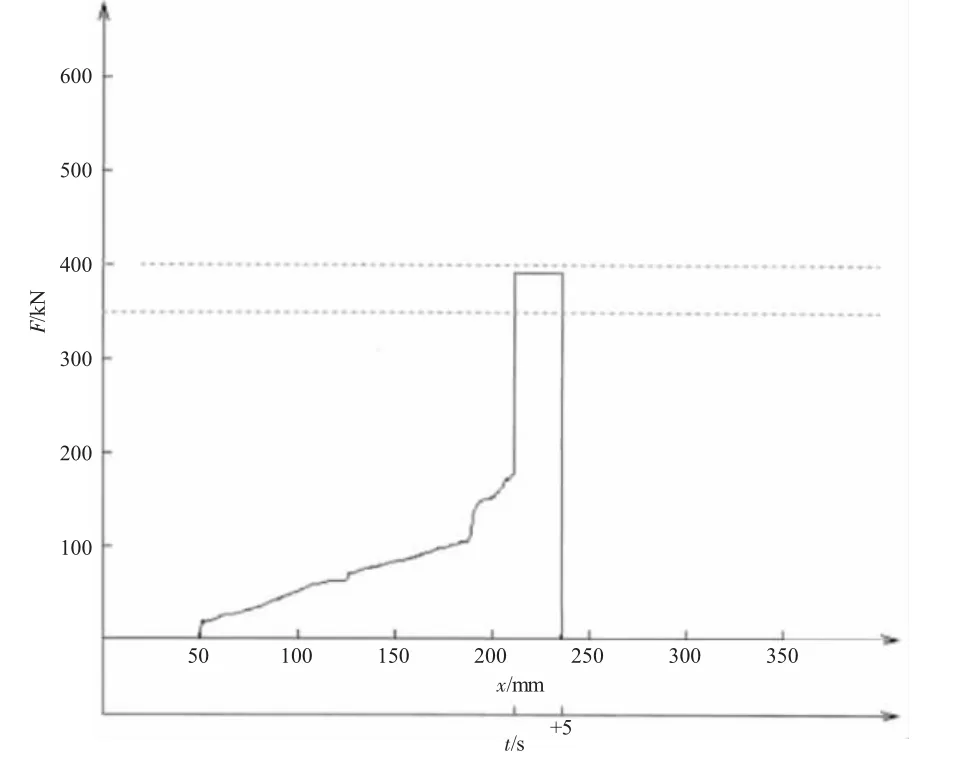

2.3 贴合力大

轴承压入后,需要施加350~400 kN 的贴合力进行保压,使轴承与车轴紧密贴合。如图7 所示,轴承贴合力为402 kN,超过规定的贴合力上限400 kN。

图7 贴合力大的轴承压装曲线

2.3.1 原因分析

轴承贴合力大可能是轴承压装机的液压系统故障或者压力传感器的误差导致。

2.3.2 影响分析

轴承与车轴压装后的贴合力大,可能会造成轴承内圈①与轴承后挡圈之间的密封环被挤坏。

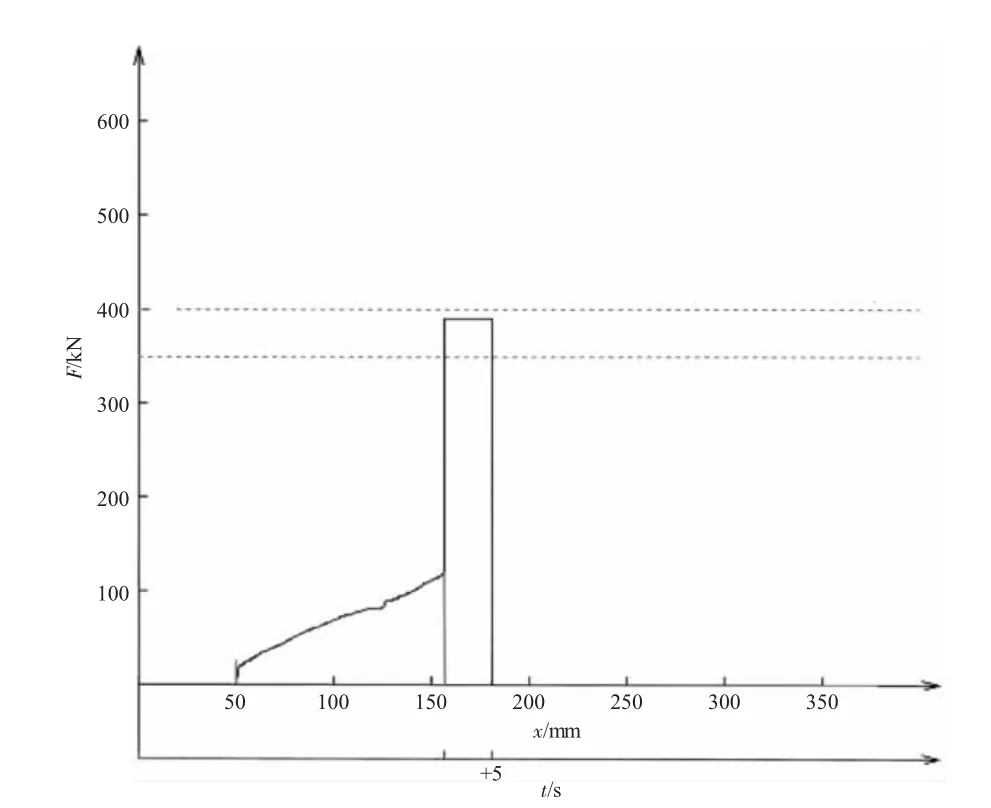

2.4 压入力小

按照轴承组装技术规范要求,轴承压入力为125~235 kN。如图8 所示,轴承压入力为106 kN,低于规定的压入力下限125 kN。

图8 压入力小的轴承压装曲线

2.4.1 原因分析

1)润滑剂涂抹过度,致使摩擦系数降低。

2)轴颈表面有波形,轴承压装过程中,轴颈与轴承内圈的有效接触面积小。

2.4.2 影响分析

轴承压入力是根据式(1)计算的理论压装力与压力损耗、设备机械摩擦力损耗等力的总和,因此每盘轴承压装时,由于过盈量、压力损耗等因素影响,压入力也会存在差异。一般来说,在压装最终贴合力符合要求以及轴承组装后的其他检测项点也符合要求的情况下,轴承压入力小对轴承压装质量没有影响。

2.5 压装行程短

轴承压装时,压装行程为轴承内圈相对车轴轴颈的位移,从有压力上升的点开始计算,到保压开始时终止。根据轴承结构计算,压装行程最小为163 mm。如图9 所示,轴承压装后,行程约为105 mm,远小于最小行程163 mm。

图9 压装行程短的轴承压装曲线

2.5.1 原因分析

1)设备传感器故障,未能正确显示压装曲线。

2)轴承压装进程中,出现轴承卡滞等异常情况导致轴承未能继续压入。由于轴承压装时是一条轮对上的两盘轴承同时压装,在正常压装到位的一盘轴承开始保压时,未能正常压装到位的一盘轴承也会直接进行保压状态。

2.5.2 影响分析

轴承压装行程过短,轴承可能没有压装到位,不仅会影响轴承组装质量,也会影响轴端部件的安装。

3 改进措施

为解决轴承压装曲线异常的问题,提高轴承压装质量,根据轴承压装原理和异常曲线的原因分析,提出以下优化改进措施。

3.1 设备改进

为了避免由设备原因导致的轴承压装曲线异常,对设备校准要求如下:轴承压装机整机检测周期一般情况为6 个月,批量生产时为3 个月。如果传感器损坏或更换过,则需在修复后对传感器重新进行校准。

3.2 轴承压装引导套改进

为了减少轴承压装引导套与车轴轴颈之间的台阶,对轴承压装引导套改进如下:

1)提高引导套与车轴轴颈的同轴度。引导套与轴端的连接方式为螺栓连接,螺栓通过引导套上的四个孔将引导套与车轴轴端的四个螺纹孔连接。原来引导套上的四个孔没有位置度要求,引导套安装后,与车轴轴颈存在有的区域台阶高,有的区域没有台阶的情况。改进后,要求引导套的四个孔相对于引导套外表面的位置度为0.5 mm,从而提高引导套安装后与车轴轴颈的同轴度。

2)降低引导套与车轴轴颈的直径差值。原来轴承压装引导套的直径值为Φ130(-0.55~-0.45)mm,而车轴轴颈的尺寸为Φ130(+0.043~+0.068)mm,就导致引导套与车轴轴颈在水平面上的差值大于0.2 mm。改进后,将引导套的直径值改为Φ130(-0.30~-0.20)mm,使得引导套与车轴轴颈在水平面上的差值不超过0.2 mm。

3.3 工艺优化

1)增加轴颈引导角打磨要求。在轮对准备阶段,对车轴轴颈前端的引导角进行打磨圆滑,避免引导角位置的棱角、台阶、毛刺和高点等造成压装力陡升。

2)增加轴承内圈内表面涂抹蓖麻油要求。在轴承内圈内表面均匀涂抹薄薄一层蓖麻油增加润滑,避免因轴承内圈磷化不均匀、轴承压装过程润滑不均匀等导致的轴承压装曲线异常。

3)提高过盈量选配要求。严格按照工艺文件要求对轴承尺寸、轴颈尺寸、防尘座尺寸进行测量,并按照过盈量的中间值进行选配。

4 改进效果

针对轴承压装过程中出现的轴承压装曲线异常问题,并按照以上改进措施对设备、工装和工艺进行整改。改进后轴承的压装质量明显提高,几乎没有出现压装曲线波动、压装力陡升、贴合力力大、压入力小、压装行程短等异常情况。改进后的轴承压装曲线如图10 所示。

图10 改进后的轴承压装曲线

5 结语

通过对轴承压装原理进行介绍、轴承压装曲线异常原因进行分析以及制定相应的优化改进措施,从而保证了轴承压装曲线符合要求、提高了轴承压装质量,也对其他车辆轴承压装曲线异常问题分析及解决提供了一定的参考。