基于强化传质的质子交换膜燃料电池流道优化

2023-11-09刘英杰

陈 奔, 刘英杰

(武汉理工大学 汽车工程学院, 湖北 武汉 430070)

21世纪以来,质子交换膜燃料电池(PEMFC)作为一种前景广阔的传统能源替代品受到广泛关注.因其具有功率密度高、转换效率高、噪声低、启动时间短、工作温度低及零排放等突出的特性,使PEMFC成为众多移动辅助应用电源、新能源汽车和固定能源设备的理想选择.当前PEMFC技术面临的挑战主要包括电池系统中的水热管理问题以及催化剂材料的成本、可靠性、氢气生产和储存等技术问题[1].

对于电池运行过程中出现的水热管理问题,目前已有很多相关报道[2].PEMFC系统必须确保优质的水管理效能,尤其是在高电流密度下,反应物的供应量和液态水的生成量显著增加[3],此时积水会阻塞阴极的催化层和气体扩散层,阻碍对反应位置的氧气供应,影响燃料电池的正常运行,电池性能显著降低.热管理是PEMFC的另一个重要问题,燃料电池的性能与水热管理密切相关.电池温度过高会导致质子交换膜的脱水,导电性能下降,降低电池性能[4],局部温度过高还会形成热点,可能会造成对膜的损伤,降低电池寿命.

为了增强传质性能和水管理效能,可以从膜电极材料、双极板设计、进气和加湿方式等多方面进行改进,如更换传质性能更佳的质子交换膜,提高催化层上碳负载铂的稳定性,使用孔隙率更高的气体扩散层(GDL)等[5].这类改进更多地与质子交换膜和催化剂材料的发展程度相关.从运行条件入手,根据相应的运行工况来调整气体供应量的“可变进气入口”设置,改变进气方式或加湿方式[6].在电池结构设计方面,采用对流场或流道结构进行优化设计的方法,多数研究是在目前已有的流场上做出改进.文献[7]仿真了内置矩形凸台的流道,电流密度比普通流道提升4.0%~6.5%.文献[8]研究了矩形、圆形和梯形凸台,发现梯形凸台在净功率密度方面改善最大.文献[9]发现在几种不同的梯形凸台角度中,最佳角度为45°.综上,在流道内设置凸台能够显著提升传质性能.

由于阴极侧传质效应对电池的影响明显高于阳极侧[10],因而对阴极侧进行增强传质性能的设计尤为重要.为了提高阴极侧传质性能,同时有效改善水管理效能,本研究中,通过在流道内设置新型凸台形成截流流道,用以改善反应物的分布,最大限度地将反应气体分配到气体扩散层中,提高催化层内参与反应的气体浓度,同时增强流道排水能力,避免水淹现象.此外,该流道能将压降保持在合理范围内,防止产生过大的寄生功耗对电池净功率造成负面影响,进而提高燃料电池的综合性能.

1 计算模型及方程

1.1 几何模型

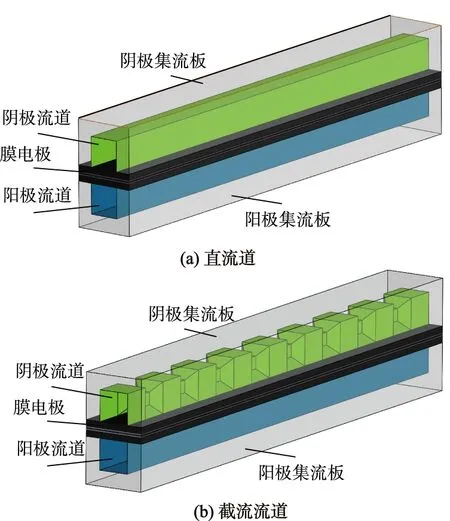

本课题组基于三维单流道模型进行仿真分析,设计了一种添加新型三维凸台的截流流道.图1为PEMFC直流道和添加了所设计的三维凸台截流流道模型,并以直流道模型作为基准对比对象,研究截流流道内部截流单元的不同设计对于电池传质性能以及水热管理效能的影响.

图1 直流道和截流流道示意图

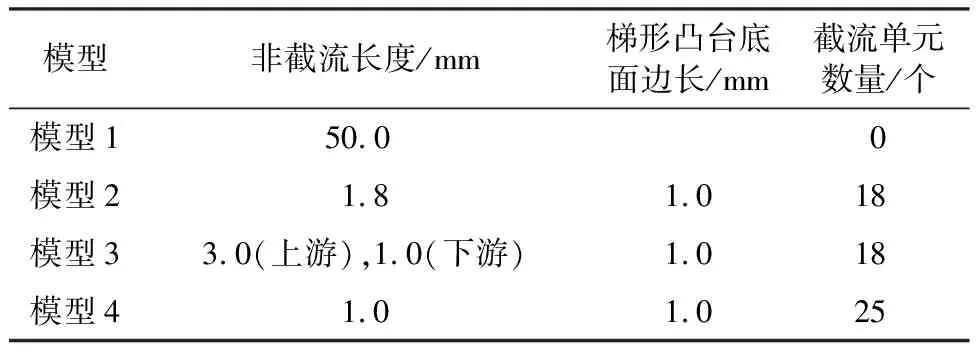

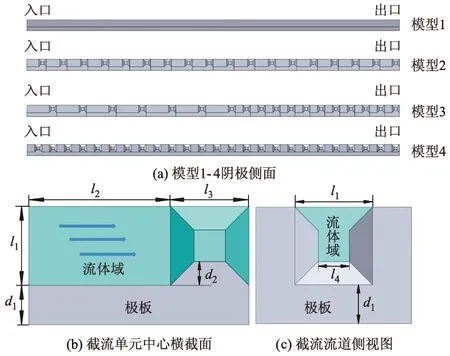

图2为模型1-4阴极侧面及1个截流周期的剖视图.表1为不同模型截流周期特征长度及截流单元数量.模型1为直流道.模型2为凸台均匀排布截流流道,其截流单元均匀排布,即新型凸台之间的间距相同,考虑到流道下游电池运行生成的水以及从上游带来的水分累积,下游区域需要更强的水管理效能来满足更大的排水需求.且下游位置的气体由于反应的进行,气体量减少,因而下游区域需要具有更好的传质性能来满足反应对气体量的需求.因此,模型3为下游凸台加密截流流道,将流道分成上游和下游两段,增加了上游的非截流长度,减少下游截流单元之间非截流长度,即截流单元的数目保持不变,减少上游的截流单元,增加下游的截流单元,考察其对水和气体的分布以及电池整体性能产生的影响.模型4为全局凸台加密截流流道,在模型3的基础上维持下游非截流长度不变,将上游的非截流长度缩小至和下游相同,即增加流道的截流单元数量,研究截流单元加密且均匀布置对电池性能的影响.

表1 不同模型截流周期特征长度及截流单元数量

图2 模型阴极侧面及截流单元剖视图

流道入口截面为正方形,边长l1为1.0 mm,流道的整体长度均为50.0 mm,流道底面与极板底面间距d1为1.0 mm,两侧的肋宽为0.5 mm.非截流长度l2是2个截流单元间未设置截流区域的长度,截流区域的新型凸台由3个倾斜角均为45°的梯形凸台组合而成,分布于极板底面和两侧肋面上,梯形凸台的底面边长l3为1.0 mm,顶面为正方形,边长l4为0.4 mm.每个截流单元中凸台的顶面平行于各自流道顶面,距离d2为0.3 mm.不同模型的区别主要在于非截流长度和截流单元数量的不同.

模型运行参数中,操作压力为101 325 Pa,操作温度为353 K,模型参数扩散层、微孔层和催化层的孔隙率分别为0.78、0.60和0.20,阳极过量系数为1.5,阴极过量系数为2.0,电池活性面积为1 cm2,开路电压为1.05 V.

1.2 数学模型

PEMFC运行过程是一个动态的电化学反应过程,伴随着气体在多孔介质中的扩散、流体的流动、水在电池内的传输、电子的转移等,这些现象相互关联影响,需要用详细的数学模型来描述电池的工作过程.PEMFC内部的反应主要包括阳极氧化反应和阴极还原反应,反应过程中伴随着能量的释放与转换、物质的消耗与生成,这些过程可用质量、动量、组分、能量和电流的守恒模型以及电化学反应模型等数学模型来描述[11].

质量守恒方程如下:

·(ερu)=Sm,

(1)

式中:ρ为密度;u为速度;ε为孔隙率;Sm为质量源项,不同计算区域的质量源项不同.在流道、扩散层和微孔层中Sm=0.催化层阳极的质量源项Sma和阴极中的质量源项Smc分别为

(2)

(3)

式中:M为摩尔质量;F为法拉第常数;Ran和Rcat分别为阳极和阴极的交换电流密度,计算式如下:

(4)

(5)

动量守恒方程如下:

·(ερuu)=-εp+·(εμu)+Su,

(6)

式中:p为压力;μ为黏度;Su为动量源项.在多孔层中忽略对流加速和扩散,渗透率为K,应用Darcy定律,Su可表示为

(7)

能量守恒方程如下:

·(ερcpuT)=·(keffT)+SQ,

(8)

式中:cp为比定压热容;keff为有效导热系数;SQ为能量源项.

组分守恒方程如下:

(9)

(10)

(11)

(12)

电流守恒方程如下:

·(σsφs)+Rs=0,

(13)

·(σmφm)+Rm=0,

(14)

式中:σ为电导率;φ为电势;Rs和Rm分别为电子和质子的电流源项,二者计算式分别如下:

Rs=-Ran,Rm=+Ran(阳极侧);Rs=+Rcat,Rm=-Rcat(阴极侧).

1.3 网格无关性验证

为了确保计算结果的准确性,采用3种不同数量的六面体结构网格对直流道进行网格划分,其数量分别为142 000、355 000和820 000个;0.5 V条件下,电流密度分别为1.993 6、1.994 4和2.004 6 A/cm2;与网格数量为355 000个的模型相比,其他两种网格数量的模型计算结果偏差分别为0.04%和0.50%.可认为当网格数量大于等于355 000个时,模型计算结果与网格数量无关.为了使计算结果更加准确,同时节省计算时间,选用网格数量为355 000个的模型作为计算模型.

2 计算结果对比

2.1 模型性能比较

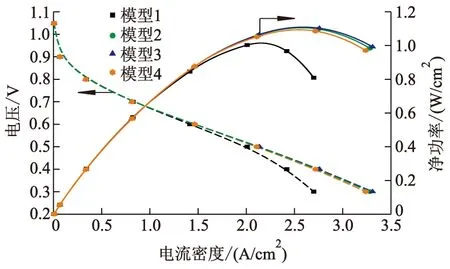

极化曲线是评价PEMFC反应所产生电流大小的指标,主要用于评判一个电池性能的好坏.从极化曲线可以看出新型截流流道相对于直流道性能的变化,图3为不同模型的极化曲线和净功率曲线对比,其中虚线为极化曲线,实线为净功率曲线.

图3 不同模型极化曲线和净功率曲线对比

由图3可知,相比于直流道,截流流道在高电流密度区域的性能显著提升.高电流密度区域为传质受限区,在0.3 V条件下,模型1、2、3和4的电流密度分别为2.625、3.370、3.391和3.330 A/cm2.相对于直流道,截流流道电流密度最大可提升29.2%左右,其中模型3在高电流密度区域的提升最大,其次为模型2.模型4在3种截流流道中性能略差.结果表明新型凸台的存在有利于在高电流密度下有效提升电池的传质性能.其中在流道下游加密凸台分布的模型3性能最好,全局加密的模型4性能相比未加密的模型2性能反而有所下降,表明流道下游加密能够在传质受限区有效提升传质性能,但是上游加密则并不能改善传质性能,反而会导致电池性能略有下降.

2.2 净功率比较

在实际燃料电池运行过程中,空压机向燃料电池供给气体时需要耗费一部分额外功率,这部分额外功率可以视为燃料电池输出总功率的寄生功率损耗.当流道内设置了凸台,必然会带来更高的压降,为了克服这部分压降的影响,保持出口压力一致,需要在气体入口提供一个额外的进气压力,这部分压力所需要的泵气功率会产生更大的寄生功耗.

由图3中极化曲线得到的输出功率密度可以称为燃料电池的毛功率密度.空压机产生的额外寄生功率密度称为燃料电池的泵气功率密度.二者之差即为净功率密度,表示燃料电池能够向外做的有用功[12].寄生功耗可以通过公式计算,即

(15)

式中:Wpara是寄生功耗,W;qm,gas为气体的质量流量,kg/s;pin和patm分别是阴极的入口绝对压力和大气压力,Pa;k是空气的绝热指数,可认为近似等于1.4.

在燃料电池汽车中大部分空压机采用的是双螺杆旋转压缩机,其等熵系数约为0.7,寄生功耗需要除以等熵系数,才能计算出实际寄生功耗[13].泵气损失由流道的内部结构决定,尤其是从单流道拓展到整个流场时,泵气损失造成的影响更加显著.由于功耗取决于反应面积,因此需要计算单位面积上的净功率,以提供一个更为准确的评判标准.模型1、2、3和4的最大净功率密度分别为0.992、1.104、1.108和1.096 W/cm2.本研究中的3种截流流道最大净功率密度相比直流道提升约10.5%~11.7%,模型3的最大净功率密度最大,模型4最小,表明在下游对凸台做局部加密的处理相对于其他两种方案,能在高电流密度下有效提升电池的净功率密度.

2.3 水气分布比较

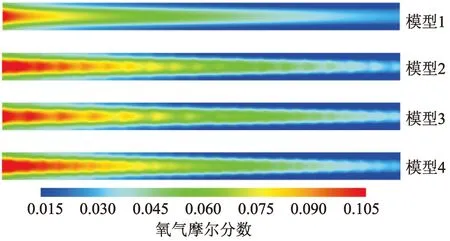

取不同的截面,分别观察水和气体的分布状况,判断截流流道相对于直流道的水气分布变化.取阴极侧气体扩散层(GDL)中间截面,得到氧气摩尔分数分布情况,如图4所示.

图4 不同模型GDL中间截面的氧气摩尔分数分布情况

由图4可知:相较于直流道,在各截流流道GDL截面上的氧气摩尔分数在其上游段和下游段均有明显的增加,表明该新型凸台能够明显提高GDL中氧气摩尔分数,提升反应气体从流道向GDL的扩散能力,改善传质性能;在上游区域,模型2的氧气摩尔分数最高,模型3比模型2和4略低,这是由于模型3上游的非截流长度较长,凸台间距较大,减弱了凸台对气体传质性能的影响;整体加密的模型4摩尔分数比模型3高,但比模型2低,说明凸台数目的增加不一定能带来传质性能的提升,因为凸台数目过多会带来压降和局部流速的大幅变化,对气体扩散造成影响,减弱传质性能;截流流道截面上,除了中间流道区域的氧气摩尔分数明显增加,在流道两侧肋下对流区域的氧气摩尔分数同样有所增加,尤其是在上游更为明显.表明凸台能在膜电极厚度方向提高气体传质性能,能增加气体的肋下对流效果,不仅能够改善气体分布,还能够进一步提高气体反应面积,提高电池性能.

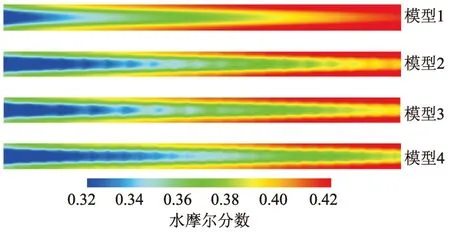

阴极催化层与微孔层的接触截面上水摩尔分数分布情况,如图5所示.

图5 不同模型催化层表面截面的水摩尔分数分布情况

由图5可知,截流流道内水摩尔分数相较于直流道有明显减少,说明在流道内添加凸台的设计能够降低催化层表面的水含量;上游入口段中,模型3的水摩尔分数降低效果略差于模型2,主要原因为非截流长度变长,减弱了凸台对排水的影响.模型4因为有最小的非截流长度,因而沿流动方向上效果最佳,在垂直于流动方向的横向延伸方向上的效果则不如模型2;在下游区域,依然是加密的模型4效果最佳,因其凸台数量最多,整体流速相比其他流道更高,模型3的效果好于模型2,说明在下游区域加密凸台能够提升下游段的排水能力.

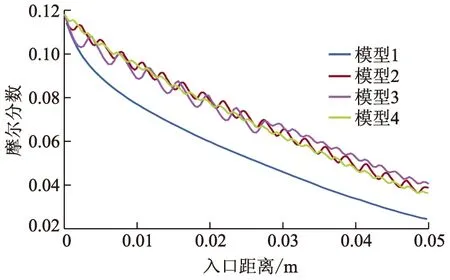

取一条在阴极GDL中心沿气体流动方向的直线,根据这条线上的氧气摩尔分数绘制成一条曲线,横坐标为点到入口的距离,如图6所示,观察氧气在不同模型GDL中沿流动方向的分布情况.

图6 不同模型GDL中流向上氧气摩尔分数变化的曲线

由图6可知:在截流流道内GDL中沿流向的氧气摩尔分数产生了波动,在凸台存在的位置气体摩尔分数明显增大,表明凸台能够显著增加从流道进入GDL中的气体,增强在膜电极厚度方向上的传质性能;在模型3上游部分,非截流长度较大时,在截流单元内氧气摩尔分数波动幅度变大;模型4中,非截流长度减少,凸台排布变得密集,波动幅度变小,这是因为凸台排布密集,没有足够长的非截流区域使流动状态恢复,流动受到凸台的影响会减弱,曲线波动幅度减小.在上游区域,模型2与模型4的气体摩尔分数接近,且略高于模型3.在下游区域,模型3气体摩尔分数明显高于模型2和模型4,表明下游加密能够显著增加局部氧气摩尔分数.模型4整体的气体摩尔分数均低于模型2,表明增加凸台的数量不一定能带来传质性能的提升.在整个流道内,上游部分气体摩尔分数均较高,有着更好的传质能力;在流道下游部分,由于反应的进行消耗了一定的气体,且水分堆积在下游,因此下游段传质问题会更加明显,需要增加更多的气体来提升传质性能.为此,在下游局部加密凸台可以有针对性地提升局部的水气管理效能,提高凸台对电池带来的正向效果.

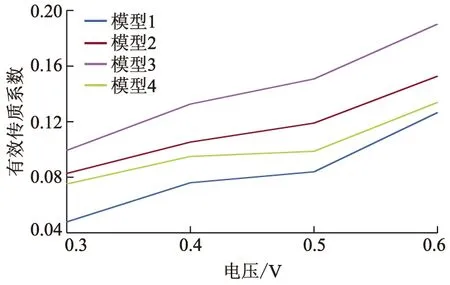

2.4 有效传质系数

为了评价不同流道的传质性能,除了利用水和气体分布的云图来定性分析,以及利用极化曲线和净功率定量分析外,还可以定义e为有效传质系数,用以评判凸台对于传质性能提升的幅度.有效传质系数和参与电化学反应的气体质量相关,可以直观反映气体输运能力,即反应气体在质子交换膜法向的速度分量与反应气体浓度梯度的乘积[14]:

(16)

绘制的不同模型有效传质系数曲线如图7所示.由图7可知:直流道模型1的有效传质系数最小,截流流道的有效传质系数相对于直流道有明显提升;模型3有效传质系数最高,模型2略高于模型4,说明下游局部加密凸台对传质性能的提升幅度最大;在相同的工作电压下,模型3的有效传质系数相较于模型1增加了50.2%~100.7%.

图7 不同模型的有效传质系数变化曲线

3 结 论

1) 添加新型凸台结构的截流流道能提高阴极扩散层中的氧气摩尔分数,提高传质性能,降低阴极催化层表面的水摩尔分数,改善水管理效能.

2) 截流流道能大幅度提高低电压负载时的电流密度,提高电池最大净功率和有效传质系数.

3) 通过在流道下游局部加密凸台布置,能够进一步提高流道下游段的氧气摩尔分数,更好改善下游区域传质性能及水管理效能,提高整体净功率和有效传质系数.但是,凸台数目过多将会导致传质性能及水管理效能变差,降低电池的净功率及有效传质系数.

4) 相比于整体设计,在PEMFC流道下游区域做出针对性的局部设计所产生的效果更佳,能够有效增强传质受限区的综合性能,为电池的流道设计提供了新的思路.