数字孪生技术在智能制造领域的发展与应用

2023-11-09夏丹

夏 丹

(苏州健雄职业技术学院 智能制造学院,215400,江苏苏州)

全球科技革命和产业变革的高速发展、先进制造及信息通信技术的不断突破,以及5G 网络的发展,为制造业的数字化、智能化提供了源源不断的动力。纵观国际形势,为谋求在先进制造领域的竞争优势,各国纷纷制定了相应的发展战略,如美国的“国家制造创新网络计划”、德国的“工业4.0 计划”,以及我国的“中国制造2025”等,都表明智能制造是新一轮科技革命的制高点。数字孪生作为近年来新兴技术,其连接虚拟与现实的信息融合优势,无疑将为智能制造领域带来新的发展机遇。

1 数字孪生的概述及模型

数字孪生是指在虚拟空间对实体进行多维、多物理量及多时空尺度的仿真,通过对实体模型及历史运行数据的映射来反映实体的行为状态,同时通过仿真模型预测实体的发展趋势,实现对物理对象全生命周期的监控与预测,实现物理对象与数字模型的共生共存[1]。

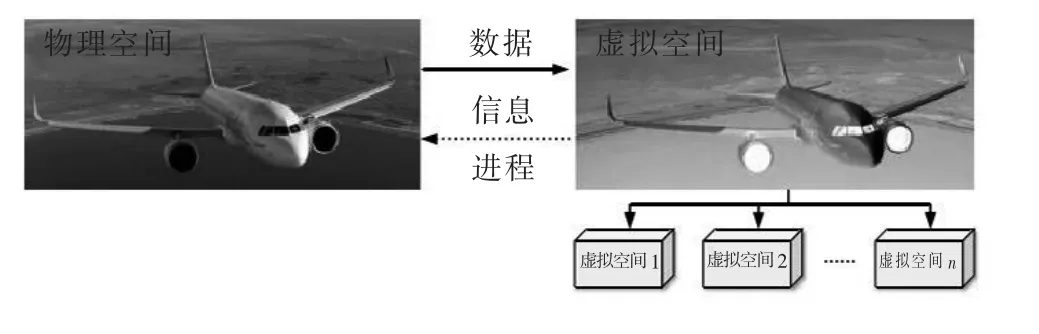

2003 年MICHAEL W G 教授提出数字孪生模型的“三维论”,分别由物理实体、虚拟模型及二者之间的交互数据三部分构成[2],如图1 所示。

图1 数字孪生系统模型

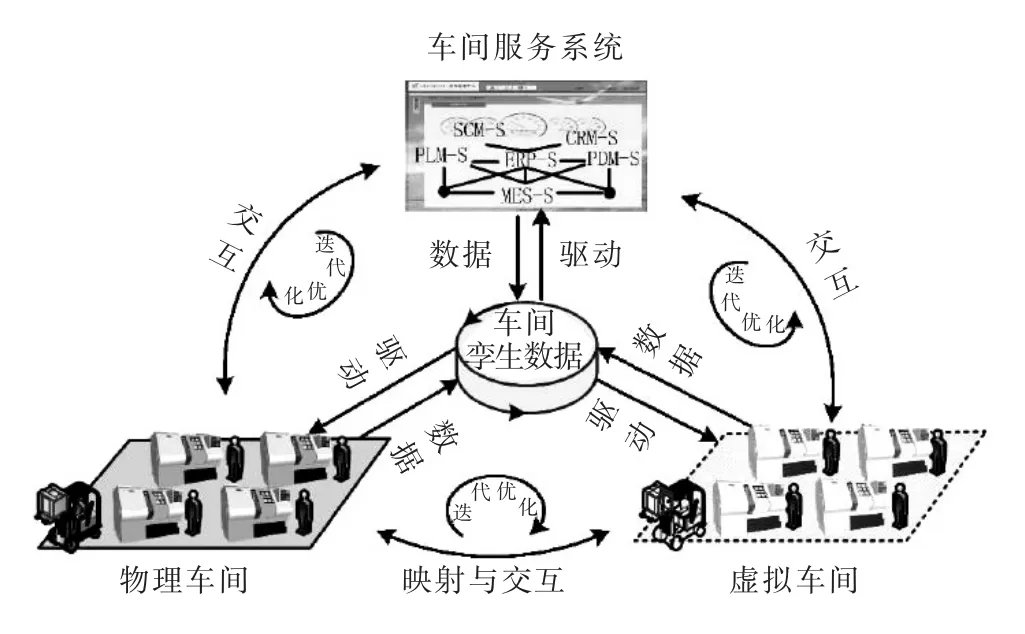

2017 年,陶飞教授团队提出了DTW-数字孪生车间的“五维模型”,包含物理车间、虚拟模型、连接、交互数据及服务系统,通过物理与虚拟空间的实时交互,实现车间多维度、全方位数据融合,对提升车间管理效益具有重要意义[3],如图2 所示。

图2 数字孪生车间系统组成

上述两种模型的本质是相似的,其核心都是根据物理实体搭建虚拟模型,通过多种传感装置采集实体数据,并将其传导至虚拟模型进行交互融合与深度学习,最终实现通过虚拟空间对物理空间进行全方位的监控与预测。

2 数字孪生的发展现状

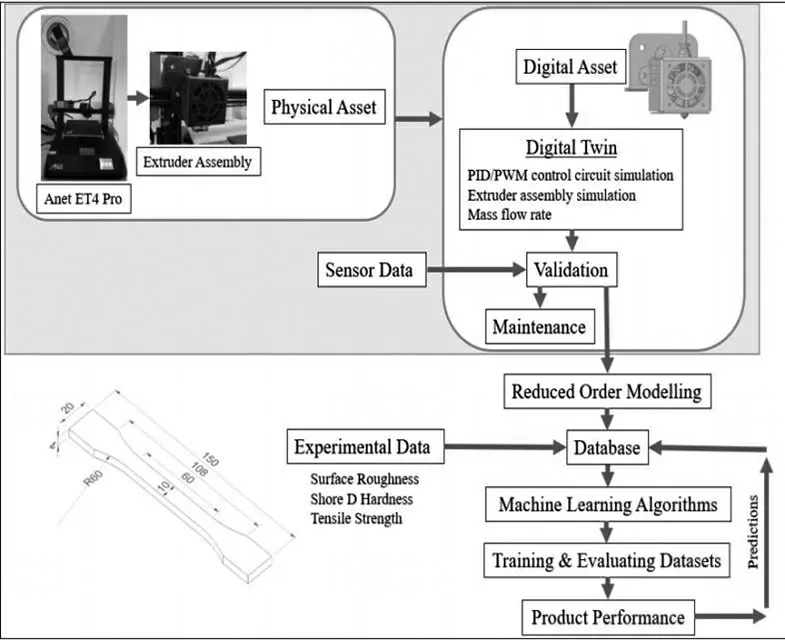

提到数字孪生的发展历程,美国的航空航天局开展的阿波罗项目绝对是其浓墨重彩的一笔,美国航空武器的发展优势为其成为世界头号军事强国打下了坚实基础,早在2011 年,NASA 开展的阿波罗项目就将数字孪生系统运用于空间飞行器的研制,通过将影响飞行的物理属性与温度模型绑定于虚拟系统进行仿真分析,实时感知其飞行状态并预测剩余寿命等要素[4]。随后,众多学者在NASA 提出的孪生概念的基础上,将该技术引入工业、农业及IT 等多个领域。2018 年,德国亚琛工业大学提出了数字孪生实验室概念,将基于模型的系统工程和仿真技术相结合,对工业机器人的行为进行优化验证,探索了跨领域建模的可行性[5]。BUTT J 等将数字孪生与机器学习相结合用于3D 打印中的熔丝制造过程,开发了熔丝挤出机的数字孪生体,并生成了训练数据库,通过模拟数据与实验数据的融合,提升了3D 打印的产品精度[6],如图3 所示。

图3 熔丝制造过程的数字孪生模型

与此同时,国内数字孪生技术的研究也呈逐年上升的趋势,其中具有典型代表意义的是北京航空航天大学的陶飞教授团队,2016 年提出数字孪生车间,在传统的三维模型的基础上提出了孪生车间的五维模型,探索了基于车间的孪生数据的交互与融合实现方法[3]。此外,针对数字孪生领域中的难点问题——模型构建,陶飞团队还提出了“四化四可四用”的构建准则,为数字孪生的应用落地提供理论支撑[1],如图4 所示。

图4 “四化四可四用”准则

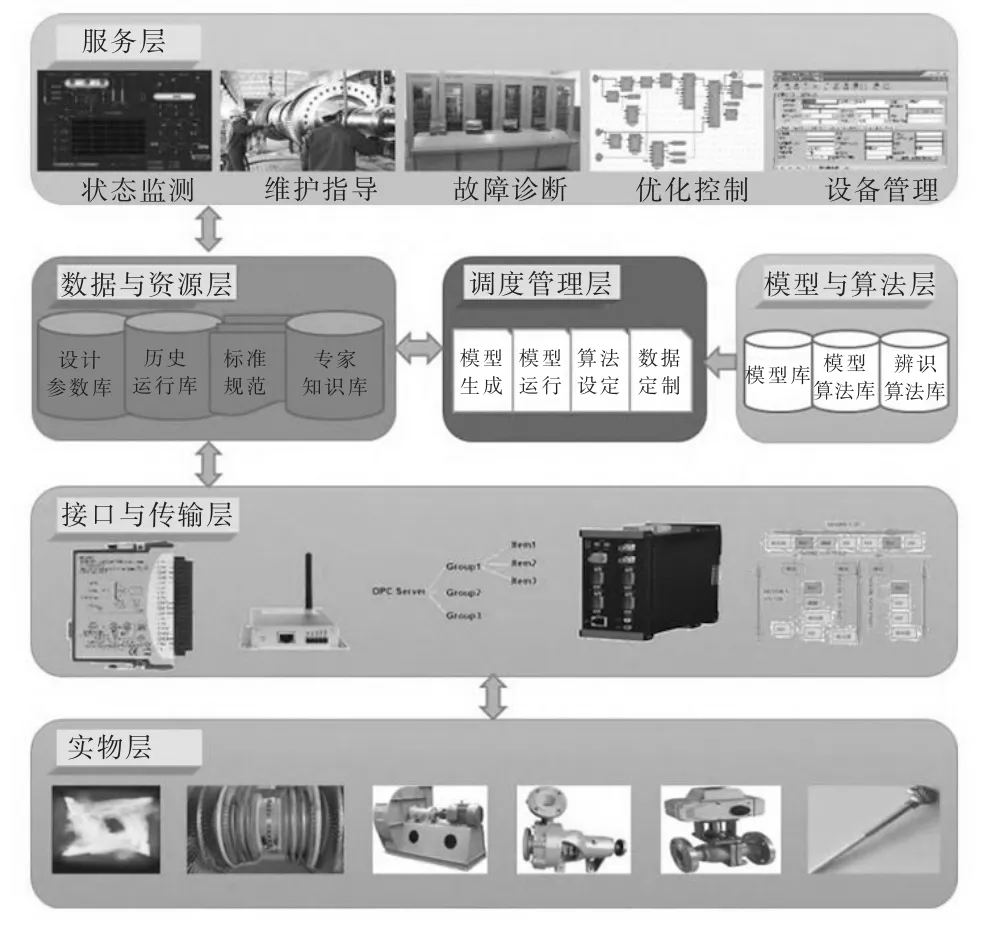

清华大学车辆与运载学院将真实车辆与仿真测试工具有机融合,搭建了数字孪生自动驾驶平台,推动了自动驾驶技术的开发与应用[7]。上海交通大学机械与动力工程学院构建了船用燃气轮机的数字孪生健康管理工业互联网平台,打通了设备健康管理系统中多个闭环模型[8]。

3 数字孪生在智能制造领域的应用前景

3.1 数字孪生在产品设计环节的应用

设计是智能制造的首要环节,传统制造业中的设计与制造环节往往是独立的。一方面存在响应时差,制造中出现的某些工艺变更不能及时反馈至设计人员,制造数据不能有效应用于对产品设计的优化,从而导致设计缺陷被延迟发现甚至被忽略,给产品质量及品牌形象带来负面影响。另一方面传统的设计方案大多局限于产品自上而下的功能分解及自简单到复杂的装配结构,缺乏对动态装配过程的描述及信息反馈,降低了制造效率,延长了产品开发周期。而将数字孪生技术引入产品设计环节中,可以利用产品设计模型与实体模型的实时交互获得产品的制造数据库,从而对产品设计优化提供助力。李浩等提出了基于数字孪生的产品设计框架,并通过波音飞机设计与制造协同等案例探索了数字孪生在产品设计阶段的应用前景[9]。PAI Z 等为了支持复杂产品族的虚拟原型设计,提出了一种通用的数字孪生方法,并以塔式起重机系列的优化设计为例验证了其成本效益[10]。

3.2 数字孪生在制造工艺环节的应用

工艺是连接产品设计与制造的关键因素,其规划、定型及优化离不开产品全生命周期的数据支持。近年来,随着信息技术的发展,计算机辅助工艺(CAPP)逐渐进入工艺人员视野,带领传统工艺迈上数字化发展道路。然而,CAPP 的智能化仍然面临诸多困境,比如现有的CAPP 大多为静态的工艺方案,缺乏对制造过程的动态响应,再者,CAPP 无法有效利用制造过程的数据来进一步优化现有工艺方案。将数字孪生技术引入工艺设计环节,通过对设备、工艺、流程等进行虚拟仿真,结合产品实时制造数据进行虚实映射、协同优化,从而达到改进工艺方案、提高生产效率与产品质量的目的。于勇等依据引入建筑行业的“实作模型”概念,建立了数字孪生环境下的CAPP 设计框架[11]。DEBROY T 等通过建立数字孪生模型将产品各项工艺参数集成于某一数值框架,提高了实验效率,减少了产品缺陷[12]。

3.3 数字孪生在运行维护环节的应用

对于一些大型的工业设备,运行维护是产品交付后的重要一环,直接影响了产品寿命与客户体验。产品出现故障后,传统的运维方式大多采用将运行数据与预定数据进行对比,然后有针对性地实施控制指令,或运维人员基于自身的知识经验进行推理诊断从而排除故障。以上方法存在两方面缺陷:一是需要投入大量人力物力进行运维,且运维质量受限于运维人员的技术水平;二是对于一些复杂系统在多变环境中的运行状态,难以准确地预测及调整。数字孪生技术以数字化形式对物理模型进行动态呈现,并能根据实体状态及时修正数字模型,从而实现精确的运维操作。张侨禹等通过数字孪生技术建立了船舶动力系统的运维架构,并通过智能运维平台验证了控制与故障诊断的可行性[13],如图5 所示。

图5 基于数字孪生的动力系统智能运维层次结构