蒸馏塔预灰桶结构优化研究

2023-11-09张宝峰

张宝峰

(唐山三友集团有限公司,河北 唐山 063305)

预灰桶是氨碱法纯碱生产中蒸馏工序的重要设备,蒸馏塔配套生产设备之一,在回收母液内固定铵的生产过程中起到至关重要的作用。其运行状态的好与坏直接关系到蒸馏工序工艺指标控制水平以及蒸馏塔运行周期的长短。我公司预灰桶规格φ4500×22825,容积269 m3,搅拌额定功率37 kW,搅拌转速22.2 r/min。预灰桶垂直安装于废液一级闪发器上部,与之形成上下一体的筒式结构,二者通过预灰桶底部锥形隔板隔断,在支撑预灰桶搅拌装置下部定心轴承的同时,保证预灰桶内物料不落入废液一级闪发器内。

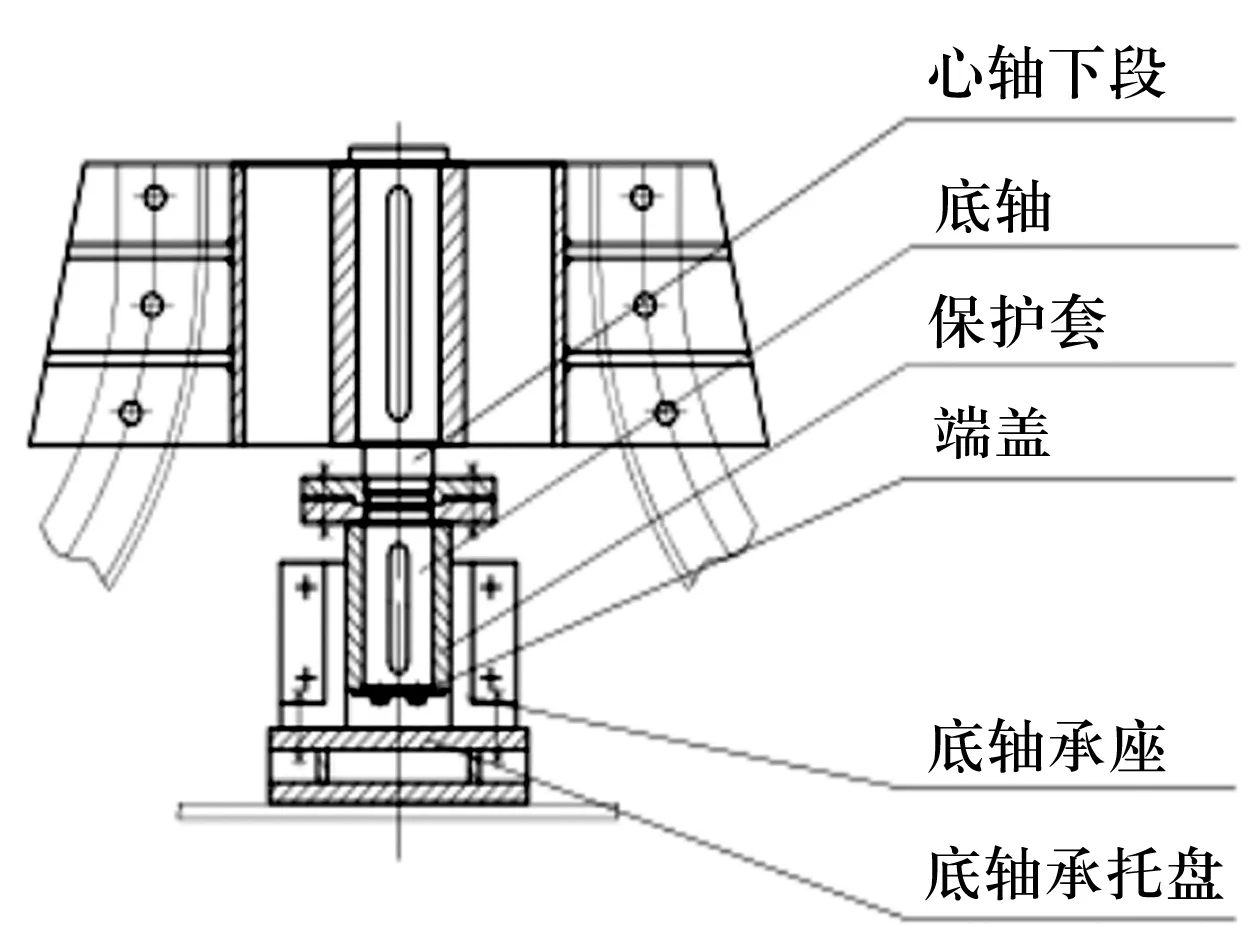

搅拌装置是预灰桶的核心部件,整体高度大约13 m,起到使石灰乳与预热母液充分混合均匀并强化反应的作用。原设计预灰桶搅拌装置采用无心轴笼式结构,搅拌框架由角钢加工制作,并经过螺栓组对形成上部小、下部大的整体笼式结构,如图1所示。其上部由预灰桶下段轴、上段轴垂直吊挂在减速机机架轴承座上。下部由底轴定心,用以限制笼式搅拌装置径向摆动。

图1 预灰桶搅拌结构

1 存在问题

原设计预灰桶投入使用后,经数年生产运行,逐渐暴露出一些结构设计以及选材等不足,导致故障频发,严重制约蒸馏塔长周期稳定运行。主要存在以下几个方面的问题:1)搅拌结构抗扭强度低,刚性差,运行阻力增加时易变形,出现“麻花”状扭曲变形,甚至令搅拌底部定心轴脱离轴承座;2)底部定心轴承轴瓦及搅拌装置下部短轴易磨损失效,使用周期偏短,短时仅1个月左右,长时不足3个月,与蒸馏塔清理周期不匹配;3)预灰桶底部锥形隔板因磨损出现泄漏,调和液进入闪发器,导致废液工艺指标超标,检修频次偏高。

2 原因分析

2.1 搅拌结构抗扭强度不足

2.2 底部轴瓦、轴颈磨损

进入预灰桶之中的石灰乳,虽然在上一道工序进行过砂石分离,但仍不可避免会有部分细小砂子随石灰乳进入预灰桶中。然而,搅拌装置底部定心轴承与轴颈的配合采用较大的间隙配合,砂子会随着石灰乳的流动进入到间隙之中,生产运行过程中随着搅拌装置的转动,搅拌装置底轴与定心轴承产生相对运动,间隙中的砂子在转轴的带动下做不同步转动,对两配合面产生磨削作用,导致配合间隙不断增大,流入配合间隙的砂子量随之增加,产生恶性循环。当配合间隙量增加到一定数值时,搅拌装置底部定心轴承的定心功能失效,笼式搅拌装置产生振摆,促发其紧固部件松动或整体扭曲变形。

2.3 预灰桶底部锥形隔板泄漏

在实际生产过程中,预灰桶内物料挟带的砂粒随着石灰乳在桶内停留时间的延长,逐渐在预灰桶底部产生积聚,搅拌装置旋转运行过程中带动砂粒旋转。在搅拌装置的推动与挤压下砂粒相对于锥形隔板产生类磨削运动,造成隔板不断磨损减薄。在一段时间运行后,锥形隔板局部因磨损减薄出现孔洞或因反复挤压出现裂纹,预灰桶内调和液直接泄漏到废液一级闪发器内,并随废液进入二级闪发器后外排,含氨泄漏物料未按生产工艺流程进入蒸馏塔蒸氨,直接导致蒸馏塔废液过剩灰、废液含氨等指标异常,氨耗升高,进而影响蒸馏塔稳定运行。

3 预灰桶结构优化

3.1 笼式搅拌装置结构优化——设置心轴

原搅拌装置的搅拌效果良好,重新优化搅拌装置结构时保留其原笼式结构不变。为了提高笼式搅拌装置整体结构抗扭变形能力,在笼式结构内设置心轴,采用厚壁20钢无缝管制作,与下段轴、底轴采用法兰加螺栓连接固定,并与笼式搅拌装置角钢联接形成强度和稳定性较高的整体结构,如图2所示,承受较大扭矩时可以保证笼式搅拌装置上下角速度一致。生产运行过程中可以将预灰桶内物料对搅拌装置的作用力有效传递到心轴上,减少搅拌装置笼式结构发生扭曲变形的概率,延长其使用寿命。

图2 笼式搅拌装置结构

心轴采用20钢无缝管加工制作,运转时预灰桶搅拌装置心轴只承受扭矩,基本不承受弯矩以及轴向力,查阅机械设计手册知,可按空心轴扭转强度及刚度计算公式进行轴径估算:

(1)

(2)

式中:d——轴直径,mm;

P——轴传递功率,kW,本文为37 kW;

n——轴工作转速,r/min,本文为22.2 r/min;

A——系数;

B——系数;

α——空心轴内外径之比。

当轴承受弯矩较小,载荷平稳且无轴向载荷时,A取值相对较小,查表20钢A取值范围为149~126,权且取值130;按要求稳定的传动轴取值,B值取129;采用厚壁管加工心轴,α估取0.75;将上述各数值分别代入公式(1)、(2)进行直径估算,得

对应管道壁厚分别为:21.9 mm或20.1 mm。

综合计算结果对直径及壁厚值圆整,取其直径为180 mm,壁厚取为22 mm。

由于搅拌装置高度较大,心轴长度近13 m,为防止其因自身柔度大受力变形以及易于保证加工精度,心轴采用分段成型的方式,分为上中下三段。各段之间采用法兰连接的刚性连接方式,以保证心轴的强度及刚度。其法兰借鉴十字滑块联轴器结构,采用榫槽配合形式,使法兰接触面增大,利用凹凸面接触,承担大部分剪切力,降低连接螺栓载荷,不仅增强了法兰之间连接的强度和稳定性,而且更加牢固不易损坏。

鉴于转笼整体高度大,心轴较长,为提高搅拌结构整体刚度,在心轴中间部位设置联接法兰,见图2,利用角钢将笼式搅拌装置与心轴连接固定,使其中间部位与心轴形成一整体结构,进一步强化搅拌装置抗变形能力。

3.2 底部轴承组件优化

原设计底部定心轴承座采用铸铁材质,底轴采用调质45钢,底轴外部安装20钢保护套,轴端安装挡板,如图3优化前所示。为降低笼式搅拌装置及底部轴承组件安装难度,底轴护套与定心轴承间隙较大,不低于1 mm。运行中砂粒进入其间,加速保护套与轴承座的磨损,因二者耐磨性能又较低,使用寿命急剧缩短。

优化前

3.2.1 材质优选

经查阅资料并借鉴公司内部耐磨材料应用的经验,最终,选用ZMn13材质。ZMn13是具有特殊性能的高碳合金钢,在受到冲击载荷或因挤压力而产生表面变形时,其表层产生冷作加工硬化从而极大的提高其表面耐磨性能,极其适用于受冲击或较大挤压力且要求高耐磨性能的场合。

3.2.2 底部轴承组件结构优化

改变原有设计结构,采用ZMn13材质制作轴承座内衬轴瓦、底轴保护套,保护套摒弃原轴端挡板加键连接的方式,采用过盈热装于底轴上,与轴瓦形成一对摩擦副,如图3优化后所示。搅拌运转时,利用砂粒在轴瓦与保护套之间产生的挤压力促使其表面产生加工硬化效应,达到延长轴瓦与保护套使用寿命的目的。

3.3 锥形隔板结构优化

原设计预灰桶与废液一级闪发器之间锥形隔板是单层的,材质采用Q235B,既是预灰桶底板又是废液一级闪发器的顶板,当其磨损或焊口出现裂纹泄漏时,预灰桶内介质直接泄漏进入闪发器,需要通过废液工艺指标来反馈判断,不直观且繁琐。为此,经过多次研究决定从材质到结构对其进行优化再设计。

3.3.1 材质优选

高耐磨材质其焊接性能、加工性能一般都较差,且脆而易碎,锥形隔板属于铆焊件,整体采用高耐磨材质是不可行的。借鉴公司内部双金属耐磨材质应用先例的经验,决定选用双金属复合板制作锥形底板,提高其耐磨性能。

双金属复合板以中低碳钢为基材,在其经过预处理的表面上,熔敷含有大量Cr7C3的硬质颗粒耐磨合金以及特殊作用的元素,使得Cr7C3体积分数达到50%以上,形成具有极高耐磨性能的表面层,耐磨层硬度可达到HRC56-65,耐磨性是普通低碳钢的20倍,是热处理耐磨钢的8倍。

本文中锥形隔板所用双金属复合板以厚度16mm的 Q235B为基材,表面熔敷厚度6mm耐磨层。

3.3.2 锥形隔板结构优化

选用耐磨双金属复合板提高了其耐磨性能,但一旦单层底板焊口出现问题,其泄漏介质进入闪发器的问题依旧未能圆满解决。为此,经过细化研究,对其结构进行优化,设计出一种双层锥形隔板结构,如图4所示。

图4 锥形隔板结构优化

首先在预灰桶桶壁一定高度焊接环板,采用双金属耐磨复合板制作,中心轴承座部位焊接安装适当高度的套管。同时,利用原设计锥形隔板为基础,在其上均布加强立筋板,双金属耐磨隔板部件与环板、套管以及立筋板相互焊接形成整体结构,在提高了锥形隔板耐磨性能的同时提高了其整体强度。而且,在新、旧锥形隔板以及桶壁和套管之间形成夹套空间,空间范围内的桶壁上相隔90°各焊接一相应管口,作为检查孔。当出现泄漏时,可以直观从检查孔看到泄漏的介质,便于及时安排检修,也避免了泄漏介质直接进入废液一级闪发器内。为保持笼式搅拌装置与锥形隔板运行时必须的间隙,笼式搅拌装置安装位置相应提高即可。

4 结 语

预灰桶经过以上一系列的结构及材质优化改进,提高了其笼式搅拌装置的抗扭曲变形能力以及底部轴承组件和锥形隔板的耐磨能力,经过数年的生产运行检验,效果十分显著。笼式搅拌装置未发生过扭曲变形,底部锥形隔板也从未出现泄漏现象,底部轴承组件更换周期由最初的不足3个月延长到9个月以上,大大延长了预灰桶稳定运行周期,与蒸馏塔3个月的清理周期得到了很好的匹配,为蒸馏工艺系统的长周期运行以及指标优化控制奠定了物质基础。同时也为类似设备改造提供了宝贵借鉴经验。