粗盐水除镁流程优化提升改造

2023-11-09王琳琳刘东鸿赵宝亮潘学彬杨龙珍

王琳琳,刘东鸿,赵宝亮,潘学彬,杨龙珍

(1.山东海化股份有限公司纯碱厂,山东 潍坊 262737;2.山东海化集团有限公司,山东 潍坊 262737)

山东海化股份有限公司纯碱厂老线盐水工序采用石灰-碳酸铵法进行盐水精制,除镁和除钙分两步进行。原盐用杂水溶解后制成粗盐水,然后向粗盐水中加入灰乳除镁,粗盐水中的Mg2+和灰乳中的OH-反应,生成Mg(OH)2沉淀,经一次澄清桶澄清分离后得到一次盐水,用泵送至除钙塔除钙。

Mg(OH)2沉淀的沉降效果,不仅关系到纯碱产品纯度的好坏,还对重灰一水碱结晶状况有重要影响。由于Mg(OH)2沉淀的是无定形胶状沉淀,沉降速度极慢,在粗盐水加灰乳后,加入聚丙烯酰胺作为助沉剂。聚丙烯酰胺是一种具有极性基团的有机大分子物质,不仅能吸附Mg(OH)2沉淀物在其表面附着,还能在颗粒之间通过“架桥”形成空间网状稳定结构,大大提高沉淀的沉降速度。

1 粗盐水除镁流程

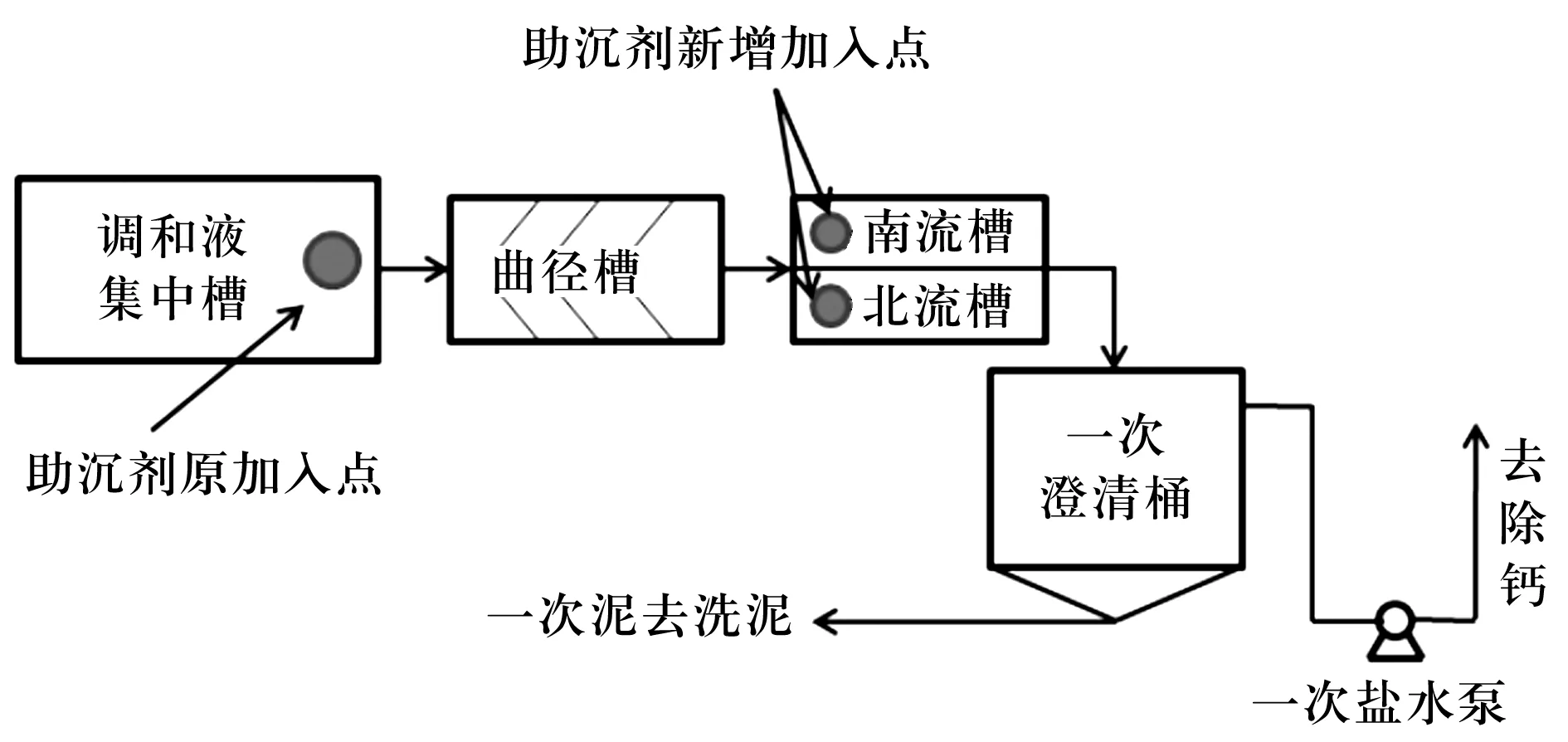

从化盐桶溢流出来的粗盐水进入调和液集中槽,与加到集中槽中的灰乳、助沉剂混合均匀,然后经曲径槽和流槽去一次澄清桶。调合液经流槽均匀分配到各一次盐水澄清桶的中心桶,在桶内澄清分离,上部清液经一次管线由泵送到除钙塔。桶内沉淀物一次泥经放泥管进入混合料槽,与海水按一定固液比均匀混合后,经一次泥泵送往洗泥桶高位分配箱。

用一次盐水溶解聚丙烯酰胺制备合格的助沉剂溶液(浓度0.8‰~1.0‰,温度45~60 ℃),经泵打入助沉剂高位槽内,再通过管线流到调合液槽内。粗盐水除镁流程如图1所示。

图1 粗盐水除镁流程简图

图2 调和液流程变更示意图

图3 助沉剂流程变更示意图

2 粗盐水除镁工艺中存在的问题

2.1 除镁反应时间短,混合不均匀

粗盐水和石灰乳必须有充足的混合时间,才能使除镁反应完全。我厂建厂前期,曾采用两台带有搅拌的调和液罐进行除镁反应,规格φ2500×3000,可尽量保证混合液停留时间,使除镁反应在调和液罐内发生,不影响到后续澄清桶内的沉降过程。随着生产负荷的提升,出现了调和液罐容积小,罐内结疤严重,清理困难的问题,严重影响一次盐水质量。为了解决上述问题,我厂将调和液罐改为调和液集中槽,与调和液罐相比,调和液集中槽清理难度和频次大大降低,但是相应的,粗盐水和石灰乳在集中槽内的停留时间也大大缩短,仅为33 s,是之前停留时间的1/4,而且集中槽内没有搅拌,导致粗盐水和石灰乳混合不均匀,除镁反应不彻底。未完全反应的镁离子进入澄清桶内继续反应,新生产的细小结晶影响沉降,并造成设备内部结疤。

2.2 一次盐水温度低,聚丙烯酰胺溶解速度慢

化助沉剂用水的温度要求控制在60 ℃以内,高于60 ℃,容易造成聚丙烯酰胺分子量下降,影响助沉效果, 而温度越低,聚丙烯酰胺的溶解速度越慢,溶解效果越差。我厂目前采用的聚丙烯酰胺分子量是800万,溶剂为一次盐水,因一次盐水随气温变化较大,冬季在30 ℃左右,夏季在42 ℃左右,聚丙烯酰胺溶解效果随着水温的升高而变快,冬季时一次盐水温度低,聚丙烯酰胺溶解效果差,化不开,溶剂中容易生成“疙瘩”,影响助沉效果。

2.3 助沉剂掺兑量调节滞后

助沉剂的掺兑量调节的滞后,有两个原因。一是助沉剂高位槽出液管线上缺少自调阀,掺兑量的调整必须由操作工到现场调整手动阀门开度来实现;二是出液管线上缺少流量计,助沉剂流量的大小必须由操作工根据高位槽液位的变化来判断。当生产工况发生变化时,助沉剂的掺兑量调节滞后,无法做到精确控制。

3 改进措施

3.1 增加曲径槽,延长粗盐水和石灰乳的反应时间

针对粗盐水和石灰乳混合不均匀,除镁反应不彻底的问题,我们对调和液集中槽进行改造加长。在原集中槽北侧新加一曲径槽,内部用钢板隔离形成“Z”形通道,曲径槽液位高度800 mm。粗盐水加入灰乳后,通过新增曲径槽,再进入到调和液集中槽,加入助沉剂后经原曲径槽、流槽进入一次澄清桶。流程变更后,曲径槽内除盐水的路程由5 m增加到20 m,停留时间增加到67 s,除镁反应时间延长,减轻一次澄清桶内部结疤。新加曲径槽投用后,我们对调和液的浊度进行取样查定,调和液浊度平均完成79.2 ppm,同新加曲径槽投用前相比,调和液浊度均值下降30.6 ppm,取200 mL调和液,静置20 min后,观察上层清液透明度,发现清液透明度良好,没有胶状杂质(Mg(OH)2沉淀形成的细小结晶是一种胶装物质,基本不沉降),这说明粗盐水除镁反应能够在调和液流槽内反应完全。

3.2 二次盐水溶解助沉剂,增加助沉剂循环流程

为了解决冬季一次盐水温度低,聚丙烯酰胺溶解速度慢的问题,我们采取了两个措施。一是采用二次盐水代替一次盐水作为化助沉剂用水,冬季二次盐水温度在40 ℃以上,较一次盐水温度提高10 ℃;二是增加助沉剂循环流程,利用助沉剂高位槽的溢流管线,使部分助沉剂溢流返回助沉剂罐,进一步提高助沉剂浓度。

助沉剂新流程投用后,我们对助沉剂溶解效果进行取样查定,助沉剂浓度平均完成0.96‰,较改造前提高0.08‰,从助沉剂外观来看,呈现透明的溶液状,溶剂里的“疙瘩”基本消失了。

3.3 增加两个加助沉剂点,提高助沉剂絮凝效果

改造前,助沉剂流程在调和液集中槽只有一个加入点,加入助沉剂后经过曲径槽、流槽,在流动过程中部分絮凝氢氧化镁被冲击打散,使大絮团变得散碎,影响沉降效果。

在曲径槽后、去一次澄清桶的南北流槽处,各增加一个加入点,尽量保证加入助沉剂后的调和液流动平缓。三点加入既保证助沉剂与调和液混合均匀,又保证了助沉剂絮凝效果。变更如图4所示。

图4 新增助沉剂加入点示意图

4 效果验证

流程改造全部完成后,我们对粗盐水除镁流程的运行情况进行跟踪考察,重点观察了助沉剂的溶解效果、粗盐水含镁量、调和液浊度、一次浊度、二次浊度、浊高次品等方面的情况,跟踪过程中,外界操作条件与流程改造前是完全相同的。统计数据见表1。

表1 粗盐水除镁流程改造前后运行数据对比

从数据对比情况来看,流程改造后的各项数据要好于改造前,主要表现在:

1)流程改造后,助沉剂的溶解效果好于改造前,浓度升高0.06‰,温度升高9.4 ℃,助沉剂溶液中的“疙瘩”基本消失。

2)流程改造后,调和液上层清液的浊度均值从162 ppm下降至85 ppm,透明度好,除镁反应能够在调和液集中槽内反应完全,调和液流槽和一次澄清桶内部的结疤现象减轻,延长了设备的使用周期。

3)流程改造后,一次盐水浊度较改造前下降约20 ppm,二次盐水浊度较改造前下降约6 ppm。