脱硫灰烧制陶粒装置烟气处理工艺

2023-11-09靖汪建郑啊团孙军军

靖汪建 郑啊团 孙军军

(中钢集团天澄环保科技股份有限公司,湖北武汉 430205)

0 引言

在干法或半干法脱硫的脱硫灰研究和应用方面,除用于制作加气混凝土砌块、复配矿渣微粉、沥青混合料、防水卷材填料等之外[1],将脱硫灰制备陶粒作为建筑材料、水处理滤料、吸附剂以及无土栽培的培养基等,也有前人进行了一些实验和研究[2-4],并逐渐得到推广。

与常规建筑陶瓷行业的废气不同,对于采用脱硫灰作为原料的陶粒烧制回转窑工艺,其窑后废气采用集中处理的方式,同时烟气还具有含SO2、灰尘、NOx等污染物浓度高的特点。虽然在多种行业,脱硫脱硝除尘技术有成熟的经验和工程应用,但是针对脱硫灰烧制陶粒回转窑的烟气处理工艺,目前尚未有相关的文献和公开技术提供参考。因此,在其烟气处理过程中,如工艺路线选择不合理、选材不当等问题发生,容易造成不必要的经济损失。

为解决此类工程烟气环保处理问题,本文针对脱硫灰烧制陶粒的烟气特点,结合陶粒烧制的主生产要求,设计并提出了一套合理的烟气处理工艺,以期为类似工程提供重要的参考价值。

1 概述

新疆某企业拟以循环流化床锅炉的脱硫灰作为原料,并配以一定比例的黏土、页岩等其他材料,采用天然气作为燃料,以回转窑的方式进行陶粒烧制。该窑尾排放烟气具有以下特点:

1)污染物SO2浓度很高。亚硫酸钙在陶粒烧制过程中二次分解,与燃烧废气混合后,导致烟气中SO2质量浓度偏高,最高时可达4×104mg/m3。

2)粉尘颗粒物浓度高,灰尘质量浓度最高可达3×104mg/m3。

3)采用的燃料为天然气,其污染物NOx质量浓度最高可达600 mg/m3。

4)排烟温度高。窑尾烟气出口烟气温度最高可达850 ℃。

5)烟气中SO3含量较高,最高时达到775 mg/m3。当烟温低于酸露点以下时,将对烟道以及与烟气接触的设备造成腐蚀。

除达到环保指标外,烟气余热回收再利用于生产过程中的烘干需求;且环保装置不设烟气旁路,能适应主厂不同负荷的工况,能够在最大和最小污染物浓度之间的任何值下运行。

2 烟气处理工艺路线的合理性选择

根据前述,环保装置要具备更高的可利用率和稳定性,在环保工艺路线选择方面需要考虑以下几点:

1)考虑烟气中污染物浓度高的特点,慎重选择合理高效的环保工艺,达到环保指标要求的同时能够节能降耗。

2)考虑烟气的高硫、高灰易造成设备腐蚀、堵塞、磨损等问题,在设备选型方面宜慎重选择或采取措施,以避免或降低此类影响。

3)利用烟气温度高的特点,合理采用余热回收方式,同时兼顾生产和环保装置等各处理段的温度需求,从而保证生产稳定运行。

因此,根据烟气的特点,首先对烟气中SO2的脱除首选高效率的石灰(石)-石膏湿法脱硫工艺;其次,在烟气处理过程中,选用合适的烟气温度段,采用高效的SCR脱硝工艺;对于高温烟气的除尘,采用耐高温的除尘器。

根据企业需求,烟气余热回收采用对新鲜冷空气进行换热,用于陶粒烧制工段料球、黏土烘干的热源,以节能降耗。因此,烘干用空气因当地冬夏两季极端温度的变化,将会影响到生产和烟气处理工艺的运行稳定性。

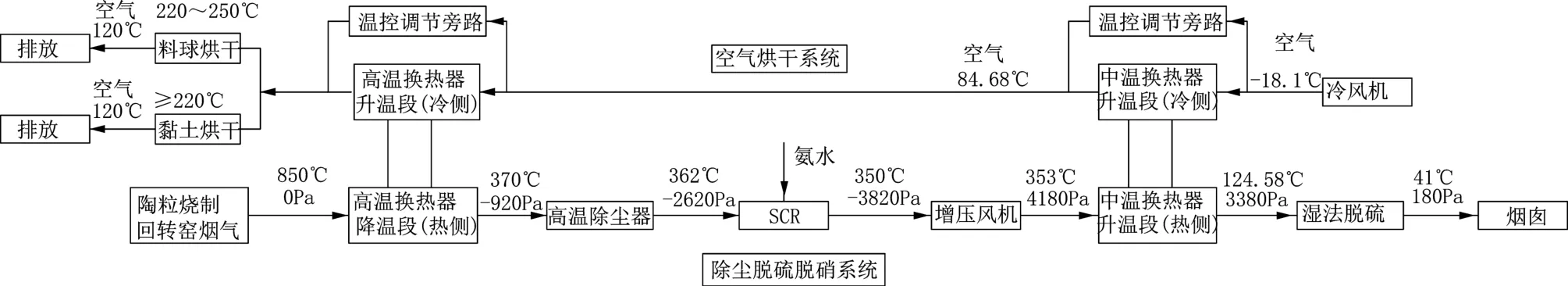

在烟气处理工艺路线中,SCR 装置的稳定运行是一个关键。为保证脱硝效率,SCR 装置的入口烟气温度控制在370℃以上。因此,结合烟气余热利用,烟气治理路线设计时,在陶粒窑出口处加装第一级换热器(高温换热器)用于冷空气的二次加热,陶粒窑的出口烟温850 ℃经过高温换热器降温至约370 ℃送入SCR 装置。考虑到系统的除尘要求及烟气的性质,将除尘器布置在SCR装置之前,避免除尘器受低温腐蚀的同时,可以净化SCR 运行环境。烟气经过除尘脱硝后进入第二级换热器(中温换热器)用于冷空气的一次加热,换热后的烟气温度控制在酸露点以上,最后进入湿法脱硫装置达标排放。烟气处理工艺的基本流程如下:陶粒窑→高温换热器→除尘装置→脱硝装置→中温换热器→增压风机→脱硫装置→烟囱。空气侧流程如下:冷风机→中温换热器→高温换热器→烘干设施。总流程如图1 所示。

图1 陶粒烧制窑烟气处理系统

3 设备的合理性选择

3.1 换热系统的设备选型

换热系统是将烟气余热回收将空气加热后用于黏土、陶粒烧制烘干段。为保证烘干效果,其中料球烘干的温度控制在220 ~250 ℃,黏土的烘干温度控制在220 ℃以上。正常情况下,空气和烟气的温度波动可通过对应的风机调整,从而保证运行稳定。但在生产过程中,烟气温度的波动有时会随着物料的投入量而变化,空气温度则受到环境温度变化的影响。因此,为降低回转窑不同负荷工况以及环境气温对生产的影响,分别在中温换热器和高温换热器设置空气旁路调节系统,同时空气冷风机采用变频风机。

将空气旁路分级温度调控和空气冷风机变频调控相结合,在满足料球和黏土烘干的温度条件下,通过调节高、中低温换热器烟气侧的温度,以控制除尘脱硝脱硫烟温条件,保证环保装置的稳定运行。

此外,设备选型方面需要注意以下事项:

1)冷风机的选型要充分考虑到不同工况和极端大气条件下能够满足空气流量和系统风压的运行需求。

2)高温换热器要考虑高温、高硫、高尘的烟气工作环境,采用耐高温、防磨、防腐的材料;材料的选用要考虑在高温工况下的膨胀而引起的变形,并采取有效措施避免换热器因热胀冷缩受损;为有效防止内部的“串烟”现象,换热器烟气和空气在各自独立的通道中通行;高温换热器同时考虑到长期运行过程中可能出现的堵灰及清灰问题。

3)由于中温换热器放置在SCR 脱硝后,需要考虑冬季极端温度或生产低负荷状况下烟气温度过低时的硫酸氢铵堵塞;同时材质上要考虑烟气酸露点以下时对烟气接触部位的腐蚀。

针对以上情况,在设计过程中,换热系统和设备的选型采取的措施如下:

1)冷风机的选型以当地冬季平均气温为空气入口温度,以料球和黏土烘干装置均运行情况下的气量为设计空气量;同时兼顾当地极端气温下,能够单独满足料球或黏土的烘干需求。

2)正常情况下,空气调节旁路的设计可满足不同工况和气候变化的温控要求。但通过核算,该系统的热量较为富裕。因此,特殊情况下,在保证环保装置安全运行的同时,也可增设空装置将空气排空处理作为一种调节手段。

3)高温换热器选型中,与烟气接触的换热板材质选择耐高温、耐腐蚀的不锈钢310 S;结构上采用26 mm 的大通道板间距;布置上采用烟气流向从上向下直通,空气侧采用水平进出,双流程的方式。换热板片采用表面光滑的板片形式以减低积灰结垢风险;板片厚度略高于常规选择,选择1.5 mm 的厚度,以应对烟气的高温变形、磨损等问题;为防止高尘烟气对本体及焊缝的磨损,在烟气侧进口处设置防磨损夹条;为吸收高温工况下膨胀引起的变形,换热板采用弹性管板。同时在高温换热器的烟气侧上下段均设置吹灰装置,防止换热器积灰。

4)不同于高温换热器,由于中温换热器处于除尘器后,其烟气中灰尘颗粒质量浓度低于20 mg/m3,灰尘对换热器的堵塞和磨损状况较轻。但中温换热器设置在SCR 脱硝后端,设计时须考虑到硫酸氢铵的堵塞以及烟温低于酸露点以下时对设备的腐蚀。

根据中温换热器的入口烟气成份,其中烟气中水蒸汽体积分数为13.14%;SO3质量浓度最高达到775 mg/m3;根据相关文献[5],通过计算,换热器出口烟气酸露点温度约160℃。对于SCR 脱硝,硫酸氢铵的沉积在230℃以下较为明显[6]。因此,为保证换热器及增压风机等后端设备在酸露点及硫酸氢铵的露点以上运行,降低腐蚀风险,中温换热器出口烟温设计时控制在250℃以上。

系统运行操作上,脱硝装置在保证脱硝达标的同时,通过精细调节控制喷氨量,以减少硫酸氢铵生成量;同时考虑定时或定期通过换热器空气侧的旁路调节,提高烟气温度对硫酸氢铵进行热解。其采用的措施是利用黏土烘干工段结束的时间段,将中温换热器出口烟气温度提高至360 ℃以上,对硫酸氢铵进行加热分解处理。

考虑以上因素,结构上中温换热器采用全焊接式大通道板式换热器;材质上为降低腐蚀隐患,中温换热器采用分段设计,前端高温段(310 ℃以上)采用2205 不锈钢材质的板式,后端低温段(310 ℃以下)采用耐防腐的碳化硅管式。

3.2 除尘系统的设备选型

根据前述,烟气除尘设置在高温换热器之后,采用的高温除尘器,设计出口粉尘质量浓度≤10 mg/m3,粉尘过滤效率高达99.97%。该段烟气温度约380℃,除尘器采用金属滤袋,滤袋材质选用耐高温、耐腐蚀、抗氧化、性价比较高的316L 不锈钢。结合系统需要和除尘器本体结构的安全和稳定性要求,设计耐压±6 kPa,采用独特的箱梁框架结构+压型板方式,并具有抗震、抗风雪载和承载能力。输灰系统方式采用连续排灰。由于灰斗中的灰温度较高,先通过水冷螺旋输送机对灰进行预冷却,然后通过仓泵输送至钢灰库储存待用。

3.3 烟气脱硝

为避免灰尘颗粒物对催化剂造成堵塞和磨损,从而影响到催化剂的使用寿命,烟气脱硝设置在除尘后。脱硝装置采用SCR 脱硝工艺,催化剂采用钒钛系催化剂,温度适应范围310 ~400 ℃。本脱硝段烟气设计温度控制在催化剂的反应最佳段370℃左右。采用高性能的声波吹灰器定时清灰,防止催化剂的堵塞。

脱硝还原剂采用氨水作为还原剂,采用氨水喷射汽化设计,根据SCR反应器进出口NOx、烟气温度及烟气流量等计算氨的注入量,通过喷氨流量阀调节。此外,根据反应器出口NOx浓度作为反馈参数,对喷氨量进行调整,实现喷氨量闭环控制。

如前所述,通过操作中的SCR 喷氨量精准控制和定期提高中温换热器出口烟温对硫酸氢铵进行热解处理等方式,以降低硫酸氢铵对后续设备的堵塞风险。

3.4 烟气脱硫

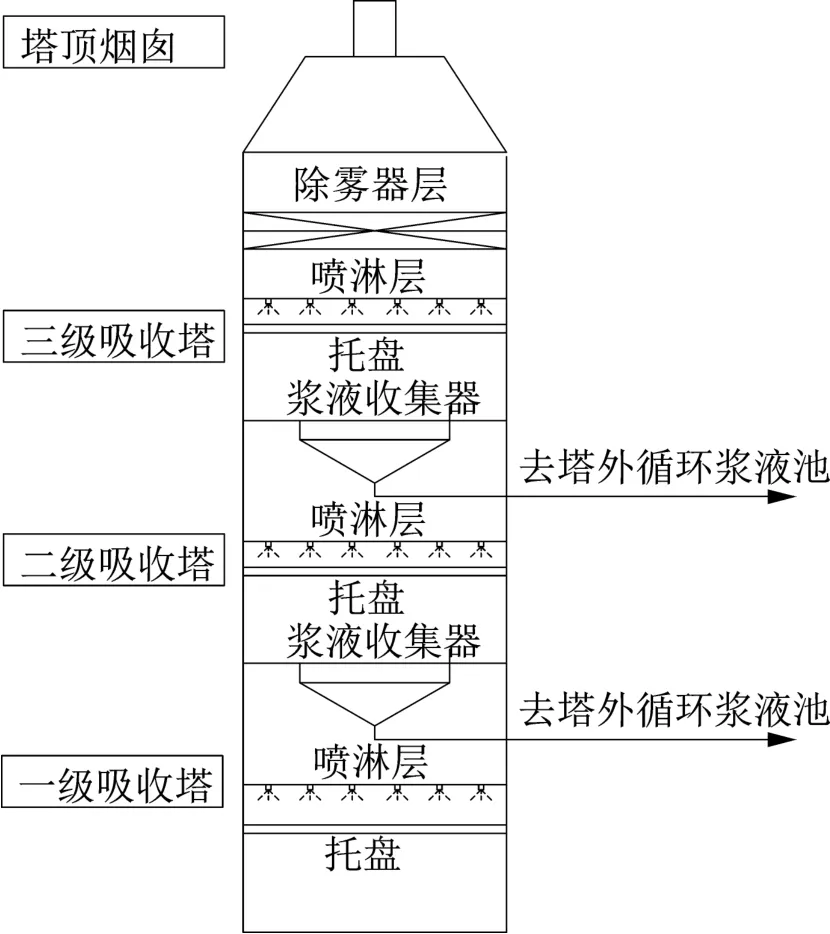

由于脱硫前烟气中的SO2质量浓度高达4×104mg/m3,吸收塔采用特殊的单塔三级脱硫工艺,烟气经脱硫后通过塔顶烟囱排放。结合企业需求,湿法脱硫的脱硫剂采用电石渣。

脱硫前为保证烟气温度高于酸露点以上,脱硫前入口烟温为250℃左右。为防止生产过程中烟气温度波动或前端换热器故障造成烟气温度过高对脱硫塔的损害,脱硫塔前设置一套降温水喷淋系统,如图2 所示。

图2 单塔三级吸收塔

该脱硫塔的设计特点有以下几方面:

1)从布置上,该脱硫塔相当于将3 座吸收塔整合在一起,保证脱硫效率的同时,节约了占地面积和投资。

2)设计上,可以通过每级脱硫层的托盘和浆液收集器做到协同除尘,提高除尘效率,满足烟囱出口的粉尘达标要求。

3)操作上,吸收剂采用电石渣浆液,可视为氢氧化钙溶解液,浆液加入浆池后会迅速提高pH 值,为了确保石膏浆液的氧化(低pH 值范围氧化效率最高)和SO2的吸收(高pH 值范围吸收效率高),设计时将一级吸收塔浆池和二、三级吸收塔浆液箱分开设置。一级吸收塔浆池设置在吸收塔本体底部,设置相应的搅拌和氧化设施。浆池同时接收一级塔吸收酸性气体后的浆液和二、三级吸收塔浆液箱的溢流浆液,pH 值控制在4.8 ~5.5,利于石膏浆液的氧化。二、三级吸收塔浆池合并设置一个塔外浆液箱,同样设置相应的搅拌和氧化设施,接收二、三级吸收塔循环泵浆液吸收酸性气体后的浆液、除雾器冲洗水和补充的新鲜电石渣浆液,pH值维持在5.5 ~6.2,以保证与烟气接触的浆液为高pH值范围,大幅提高了吸收效果。

4 结论

1)国内对于脱硫灰陶粒烧制窑的烟气处理工艺尚未有可参考的工程和工艺,该烟气处理工艺对类似的烟气治理提供了重要而有意义的参考价值。

2)采用空气与烟气换热方式,用于主生产的黏土和料球干燥。充分实现了节能环保的目的,为企业节约了运行费用。同时考虑到环境温度和生产负荷的变化,设置多级空气温度调节控制,做到精细调节,保证稳定运行的同时,节能降耗。

3)烟气余热利用中,采用高、中温换热器二级方式,结合各段的烟气特点,在设备选型、操作运行、工艺流程上进行改进,降低设备腐蚀、磨损、酸露腐蚀、硫酸氢铵堵塞等对设备带来的风险,提高了设备的运行可靠性。

4)根据其烟气SO2浓度高的特点,采用独特的单塔三级吸收工艺,达到脱硫效率的同时,节约占地面积,降低了投资成本。