某炼钢厂钢吊车梁疲劳承载力检测评估

2023-11-09王兵陶毅

王兵 陶毅

(中钢集团武汉安全环保研究院有限公司,湖北武汉 430081)

0 引言

我国在冶金工业发展初期,由于对钢结构疲劳认识不足,在钢吊车梁疲劳设计方面还缺乏标准要求,导致较多重型工作制吊车运行频繁的车间由于疲劳破坏导致吊车梁断裂和垮塌的事故,对生命和财产安全带来极大的危害。疲劳破坏的原因主要是钢吊车梁在正常工作状态下各受力部位需要承受循环交变的荷载,这种循环交变的荷载具有低速重载的特点,当等效应力幅值低于疲劳截止限时不会发生疲劳破坏,当等效应力幅高于疲劳截止限时则会导致疲劳损伤,疲劳裂缝就会发展最后导致整个吊车梁的疲劳破坏[1]。

随着冶金工艺的换代升级,吊车吊重的增大,原有的在役吊车梁在强度和稳定性满足要求的前提下,疲劳承载力是否也满足要求则要通过检测来进行评估。目前行业规范对疲劳承载力的检测并没有明确检测方法,常规的检测手段是通过检查吊车梁容易出现疲劳损伤的如腹板与上翼缘连接焊缝及其附近腹板处、变截面吊车梁的梁端和吊车肢柱头处这3 个疲劳问题发生较集中的部位,检查是否有疲劳裂缝并测量其长度和宽度,结合裂缝的分布和发展情况来评估吊车梁的疲劳损伤程度,但不能对疲劳承载力是否满足要求作定量分析,也难以准确地给出剩余疲劳寿命的判断。

《钢结构设计标准》(GB 50017—2017)[2]对重型工作制吊车梁变幅疲劳的等效应力幅计算做了明确的规定,这为疲劳承载力检测评估明确了可实施的方向和评判依据,通过等效应力幅与疲劳截止限的比较能确定吊车梁疲劳承载力是否满足要求。为了得到等效应力幅,需要通过疲劳检测直接获得整个工艺流程过程中吊车梁所承受的应力变化数据,应力幅的大小和出现频率则需要雨流计数法的统计,最后依据规范计算公式得到等效力幅的大小。当等效应力幅大于疲劳截止限时,可通过雨流计数法统计的各应力幅的大小和出现频率,计算得到对应的损伤度,再结合线性累计的理论求出整个吊车梁的总损伤度以估算其寿命。

本次试验就是将该疲劳承载力检测评估方法用在某炼钢厂钢吊车梁的疲劳检测项目中,该冶金企业由于生产工艺的升级,为了解现有在役钢吊车梁的可靠性,对吊车梁的疲劳承载力进行检测评估。本次现场测试1 跨钢吊车梁,位于副跨A/30-31 采用突缘支座形式。

1 动力应变检测

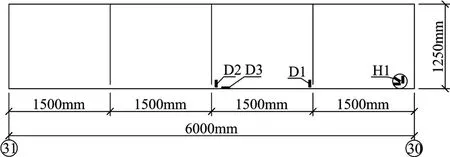

1)利用高灵敏度的应变片或者传感器、数据放大记录设备,在吊车正常运行情况下进行测试。分别在副跨A/30-31 吊车梁的翼缘板、横向加劲肋端部腹板、吊车轨道下方腹板和临近支座处腹板等位置布置了单向应变测点和应变花测点,如图1 所示。

图1 副跨A/30-31 应变测点布置

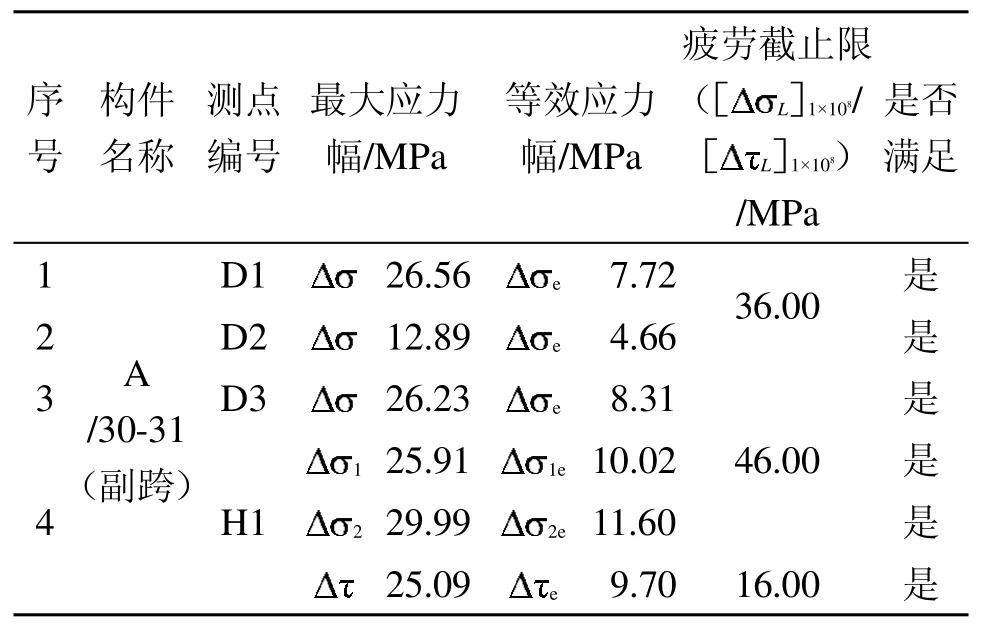

2)本次量测采用的仪器仪表如表1 所示。

表1 最大应力幅与等效应力幅

表1 仪器及必备材料

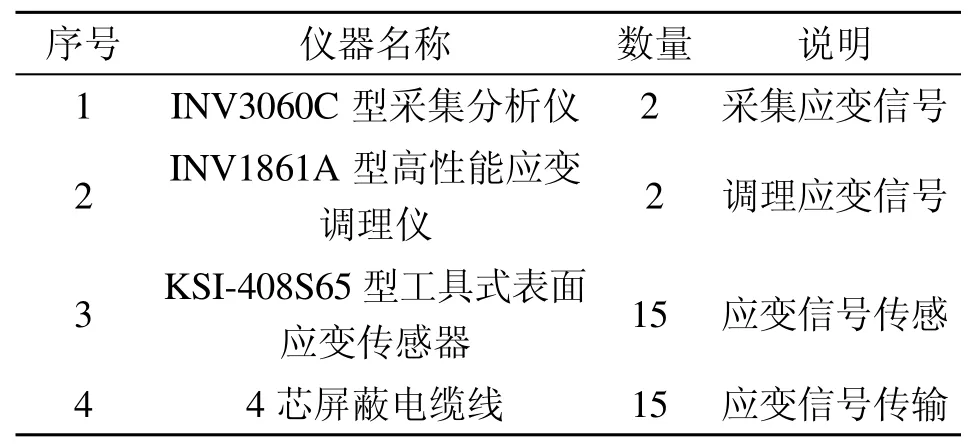

3)本次测试时间为24 h,钢吊车梁实测应变时程如图2 所示。

本次测试采样时间段包含了该车间日常工艺整套流程,且涵盖吊车的最大吊重工况,能体现吊车梁在日常运行过程中受力状态,这是保证采样数据具有代表性的前提条件。通过图2 的测点应变时程曲线可判断本次测试所用到的表面应变传感器工作正常,准确地反应出吊车梁各测点部位的受力状态,如D3 测点和H1 测点45°方向位置分别为吊车梁跨中下翼缘板处和梁端支座腹板处,按照简支梁受力模型跨中下翼缘板应受拉应力,支座腹板处剪应力方向不变,实际测试情况与理论模型相符,证明本次测量数据准确可靠。

2 数据处理

在数据统计前,通过在INV3060C 型采集分析仪中设置钢材的弹性模量,采集的应变可自动转换为应力,不同应力幅值的大小和出现频率直接关系到等效应力幅值的计算,因此要对测量的应力数据进行统计,以便得到不同大小应力幅的出现频率,对于交变荷载作用下的应力时程曲线,最合理的统计方法就是雨流计数法。

1)雨流法的基本原理是将应力时程曲线旋转90°使得时间坐标轴垂直向下,并用锯齿模式代替实际记录的应力曲线,而峰值和谷值的大小不变,这样波形就像重叠的屋面,应力就像雨滴从屋顶流下并按以下几个原则计数:

①开始于波峰的雨流当滴落在高于开始点的波峰时则雨流停止。

②开始于波谷的雨滴当落在低于开始点的波谷时则雨滴停止。

③当雨滴遇到从上面流下的雨滴则停止。

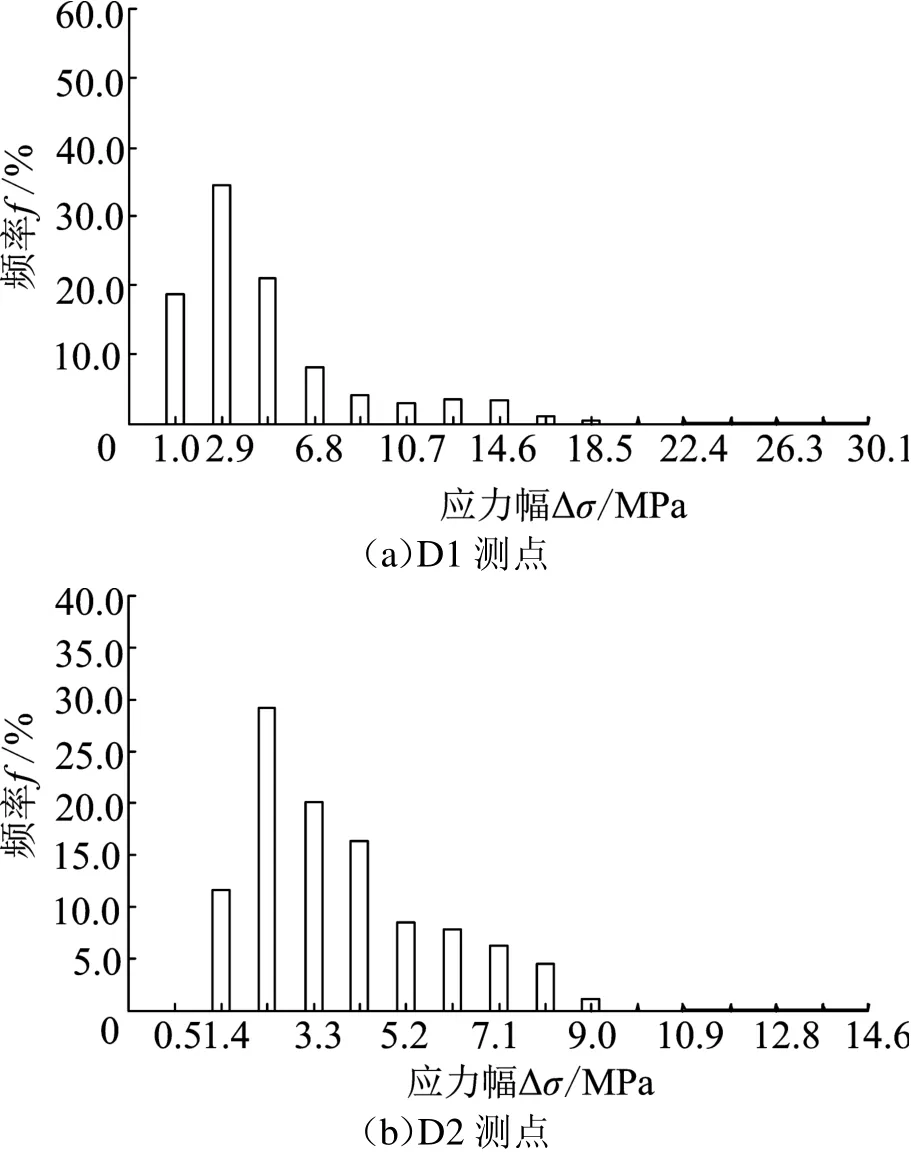

2)根据钢吊车梁实测应力谱采用雨流法计数统计各测点处应力循环的频率分布,其应力频率分布图如下图3。

图3 副跨A/30-31 钢吊车梁各测点应力频率分布

3)依据《钢结构设计标准》(GB 50017—2017)中将其折算为等效应力幅,按式(1)和式(2)进行计算。

等效正应力幅(MPa)计算如式(1):

等效剪应力幅(MPa)计算如式(2):

5)由以上检测和计算结果可分析,各测点除H1剪应力的最大应力幅略大于疲劳截止限外,其他测点的最大应力幅和全部测点的等效应力幅均小于疲劳截止限,说明该吊车梁在如常运行状态下不会发生疲劳破坏,满足疲劳承载力的要求。为了进一步验证本次检测结果的准确性和该检测评估方法的可靠性,采用有限元分析计算来进行验证。

3 有限元分析

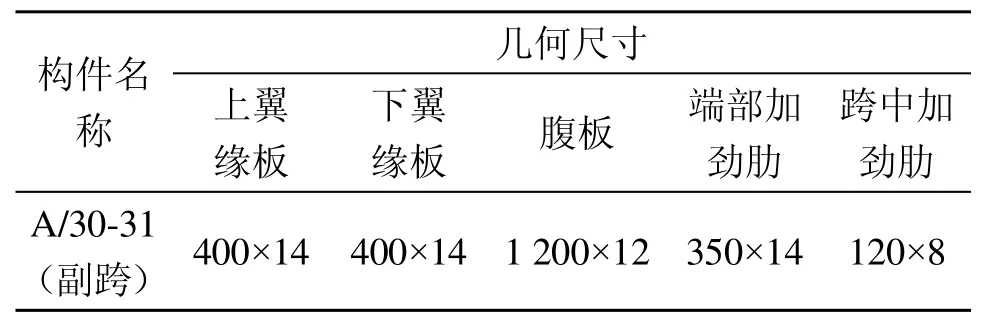

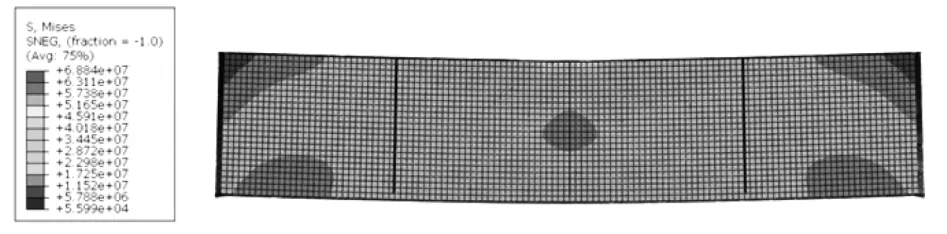

1)吊车梁几何模型。依据厂房设计资料和现场检测结果,副跨A/30-31 钢吊车梁为焊接工字形吊车梁,吊车梁采用突缘支座形式,几何参数列于表2—表3。吊车梁几何模型如图4 所示。

表2 有限元计算模型几何参数单位:mm

表3 有限元计算模型集中荷载参数

2)有限元计算结果。

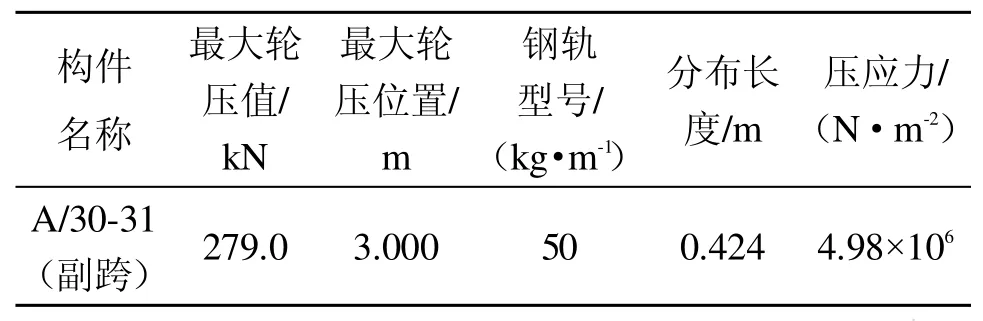

①应力分布。依据副跨A/30-31 钢吊车有限元模型,计算后钢吊车梁上的应力分布如下图5 所示。

图5 副跨A/30-31 吊车梁应力分布

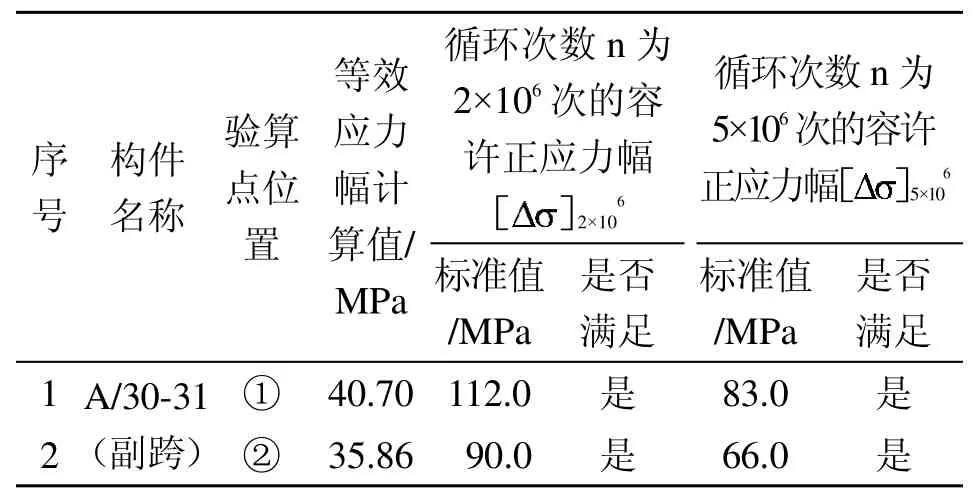

②疲劳验算点处应力幅值。副跨A/30-31 钢吊车疲劳验算点处应力幅值如表4 所示。

表4 验算点处等效应力幅值

3)以上有限元计算结果可知,该钢吊车梁模型的疲劳验算点等效应力幅的计算值均小于循环次数n 为2×106次的容许正应力幅和循环次数n 为6×106次的容许正应力幅,说明该吊车梁在最不利工况下工作也不会发生疲劳破坏,其疲劳承载力满足要求,同时也与实测结果相一致。

4 结语

在车间正常运行条件下实现了对在役钢吊车梁的疲劳检测,经过数据分析确定了钢吊车梁应力幅值。采用雨流计数法统计出钢吊车梁的等效应力幅、应力循环频率,依据《钢结构设计标准》(GB 50017—2017)对钢吊车梁的疲劳承载力进行了评估,并通过有限元模型计算结果进一步验证了该检测评估方法的可靠性,该方法对在役钢吊车梁疲劳损伤程度和疲劳承载力检测具有一定的参考价值和现实意义。