黄原胶对无氟泡沫灭火剂性能影响研究*

2023-11-09王尚彬舒中俊王钧奇欧红香

王尚彬 舒中俊 王钧奇 欧红香

(1.常州大学安全科学与工程学院,江苏常州 213164;2.江苏锁龙消防科技股份有限公司,江苏泰州 225753)

0 引言

水成膜泡沫灭火剂(AqueousFilm-formingFoam,AFFF)是指在灭火过程中,能快速在液体燃料表面扩散并形成致密的泡沫层和水膜层的一类泡沫灭火剂,核心组分为碳氢表面活性剂和氟碳表面活性剂[1]。但传统氟碳表面活性剂是电解法或由四氟乙烯调聚反应产生的包含支链型或直链型全氟辛基羧酸盐类C7F15COO-和全氟辛基磺酸盐类C8F17SO3-的表面活性剂,在环境中极为稳定并具有生物持久性,在较长时间内是不可水解和不可生物降解的,在食物链中也具有积极的生物蓄积和迁移作用[2]。基于上述原因,氟碳表面活性剂和衍生全氟辛烷磺酸的长期积累导致了严重的环境问题。因此,开发新型泡沫配方以降低灭火泡沫中氟碳表面活性剂的含量,成为国内外学者的研究方向之一。目前短链氟碳-碳氢复配体系已得到国外生产商的推广,其灭火性能可与当前的氟化AFFF 相媲美,尤其是对于低闪点燃料,如正庚烷和汽油[3],但短链氟碳表面活性剂在生态环境中依然无法降解,目前其对环境的危害尚未被有效证实,因此开发环保、无氟的灭火泡沫具有重要意义。

无患子皂苷是一种非离子型纯天然表面活性剂,具有表面张力低、发泡能力强、稳泡性好等特点,具有作为泡沫灭火剂的发泡组分的潜能。椰油酰胺丙基甜菜碱(Cocoamidopropyl Betaine,CAB)作为两性离子表面活性剂,它能与阴离子表面活性剂十二烷基磺酸钠(Sodium Dodecyl Sulfate,SDS)和非离子表面活性剂无患子皂苷进行有效的配伍,提高复配体系的整体性能。然而CAB 和SDS 作为碳氢表面活性剂稳定的泡沫本质上是极不稳定的[4]。黄原胶(Xanthan Gum,XG)是一种水溶性聚合物,它在溶液中的分子间相互作用或缠结增加了有效大分子尺寸和分子量,导致高粘度,可以有效改善泡沫稳定性[5]。因此使用XG 提高CAB/SDS/无患子皂苷复配体系的泡沫稳定性,并研究XG 作为稳泡剂在无氟泡沫灭火剂中的应用和了解XG 作为稳泡剂的稳定机理具有重要意义。

综上所述,本文利用生物可降解型天然表面活性剂无患子皂苷、碳氢表面活性剂CAB、SDS作为复配体系的发泡剂,采用多种方法系统研究XG 对泡沫溶液泡沫性能的影响并开发具有灭火效果的无氟泡沫灭火剂配方。

1 实验材料和方法

1.1 材料

实验使用的表面活性剂包括:阴离子表面活性剂SDS(纯度97%);两性离子表面活性剂CAB(纯度37%);天然表面活性剂无患子皂苷为无患子粉提取物。助溶剂二乙二醇单丁醚(纯度98%);尿素(纯度99%)。稳泡剂黄原胶为USP 级。市售3%AFFF由江苏锁龙消防科技股份有限公司提供(由短链氟碳表面活性剂制备)。

1.2 实验方法

1.2.1 无患子皂苷提取

根据张斌等[6]的方法从无患子粉中提取无患子皂苷,采用超声辅助提取:超声功率为100 W、温度为40 ℃、料液比为1∶25、时间为40 min。

1.2.2 泡沫溶液制备

按质量分数计:将SDS 加入质量分数20%去离子水中充分搅拌,加入无患子皂苷和CAB,组成组分A 搅拌均匀。将3%尿素、黄原胶混合均匀,组成组分B。将B 缓慢加入到质量分数5%二乙二醇单丁醚中,拌均匀后,将A 缓慢加入其中,快速搅拌。最后补加剩余的去离子水得到泡沫液。泡沫液与水按6∶94 体积比混合,得到泡沫溶液。

1.2.3 测试方法

发泡性能测试:本研究使用改进的Ross-Miles发泡性测试方法表征泡沫溶液的发泡能力。从圆柱形容器中泡沫溶液的上表面到球形漏斗的释放口的距离为1 m。水循环系统保持40 ℃温度恒定。将球形漏斗中的200 mL泡沫溶液释放到内部装有50 mL泡沫溶液的圆柱形容器中。当球形漏斗中的分散液撞击圆柱形玻璃容器中分散液的上表面时,产生泡沫。泡沫高度逐渐增加,直到所有200 mL 分散液完全释放。测量初始泡沫高度h0以表征发泡能力。

泡沫稳定性能测试:使用双注射器技术,包括2个由直径为5 mm的短管连接的注射器,注射器容积为60 mL。一个注射器含有40 mL 气体,另一个注射器含有20 mL 泡沫溶液。通过将泡沫溶液和气体反复推过连接管,形成泡沫。泡沫溶液通过管30 次后形成均质泡沫。发泡后将2 个注射器分开,然后将含有泡沫的注射器倒置在桌子上。记录泡沫排出过程,通过析出的液体体积以表征泡沫稳定性能。使用Phenix 生物显微镜记录泡沫粗化过程,评估泡沫粗化。

利用QBZY-2 型表面张力仪,采用铂金板法测定待测液的表面张力,DV-1 粘度计测定待测液的粘度。

式中,S为扩散系数,mN/m;c为环己烷的表面张力,mN/m;f为泡沫溶液的表面张力,mN/m;i为泡沫溶液与环己烷之间的界面张力,mN/m。当S 大于0 时,泡沫能在燃料表面扩散;当S小于或等于0 时,泡沫无法在燃料表面扩散[7]。

灭火及抗烧性能测试:参照《泡沫灭火剂》(GB 15308—2006)附录A 中提供的小尺度装置。

2 实验结果与讨论

2.1 表面活性剂发泡性分析

2.1.1 表面活性剂一元体系发泡性能研究

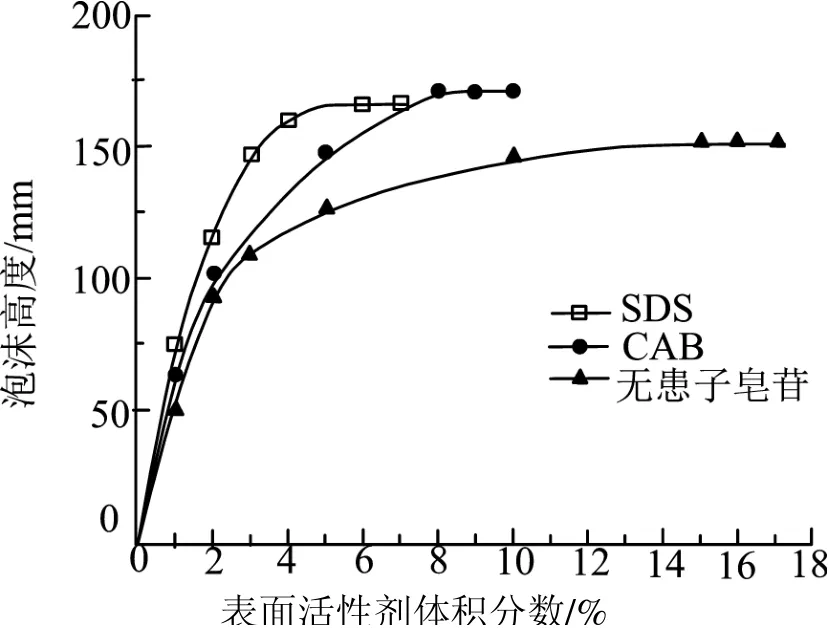

如图1 所示,3 种表面活性剂发泡性能随浓度增加而增大,都经过了快速增长阶段、缓慢增长阶段,最后发泡高度趋于平稳,不再随浓度增加而变化。SDS、CAB、无患子皂苷质量分数分别在5%、8%、15%时初始泡沫高度达到了最高值,分别是166 mm、171 mm、152 mm。形成大量泡沫的关键因素是表面流动性[8],以上结果表明CAB具有更好的表面流动性。

图1 表面活性剂发泡性随体积分数的变化

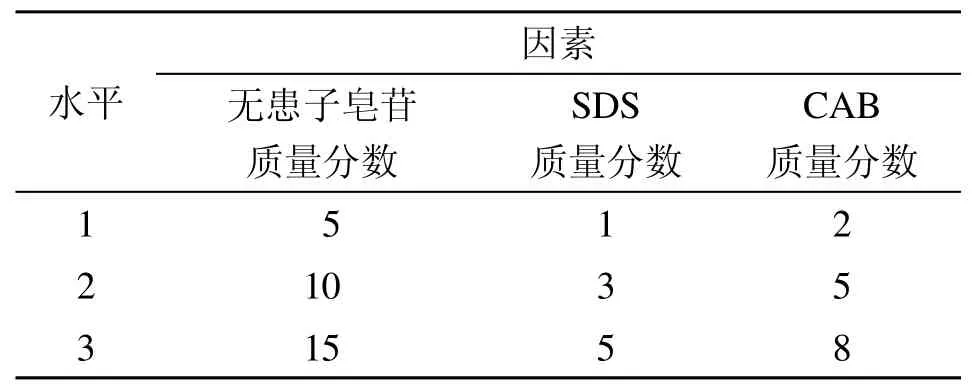

以发泡体系的复配组分(无患子皂苷、SDS、CAB 3 种表面活性剂)为考察的3 个因素,根据3 种表面活性剂的发泡性能,每个因素选3 个水平,选用L9(33)正交试验设计优化泡沫灭火剂的配方,正交表设计如表1 所示。

表1 正交试验因素及水平单位:%

2.1.2 表面活性剂三元体系泡沫溶液发泡性能

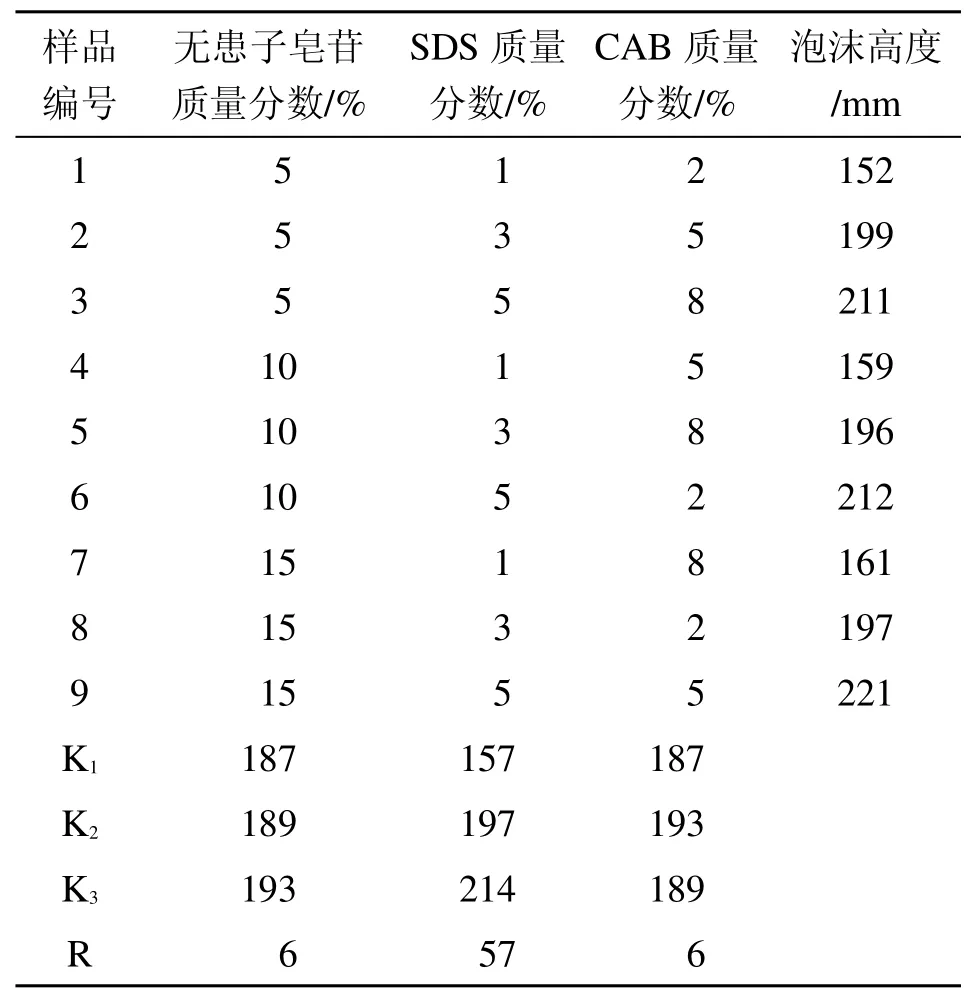

根据正交表测定其发泡高度,结果见表2。表2中K1、K2、K3表示各因素在相应水平下评价指标的平均值,R 为各因素相应水平下评价指标的级差。发泡高度的极差R 值表明,各因素的重要性依次为SDS>CAB=无患子皂苷,SDS 对复配体系的发泡性能影响最大。由表2 中发泡高度的K 值可见,发泡性能最佳的组合是第9 组。表面活性剂复配后随着其添加量的增加,空气与液膜之间的活性剂分子浓度增加,有利于提高泡沫溶液的发泡能力[9]。

表2 发泡性能正交试验结果

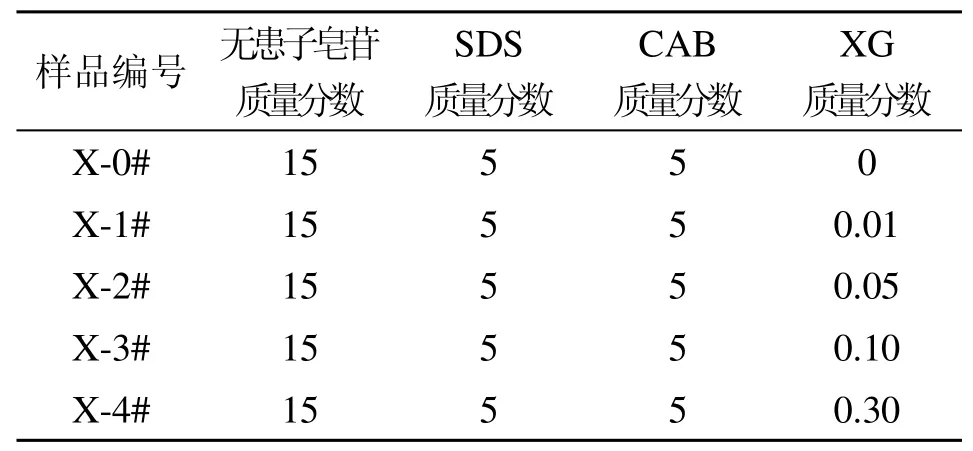

表3为泡沫溶液的配方。根据三元复配体系的发泡性能,选取发泡性能最佳的9 号组,无患子皂苷、SDS、CAB 质量分数固定在15%、5%、5%。研究XG浓度变化对泡沫溶液性能的影响。

表3 泡沫液的组分单位:%

2.2 XG 对泡沫溶液性能的影响

2.2.1 发泡能力

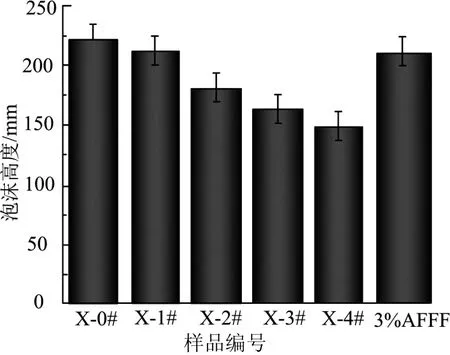

市售3%AFFF和5 组试验组泡沫溶液的发泡能力测试结果如图2 所示。SDS、CAB、无患子皂苷的发泡能力随着XG 浓度的增加而下降。XG 引起的泡沫溶液发泡能力的下降主要因为XG 分子之间的相互作用形成网状包裹结构,降低了表面活性分子其周围结合水分子的数目,从而降低泡沫溶液的发泡性能。

图2 泡沫溶液发泡性能随XG 浓度的变化

2.2.2 泡沫稳定性

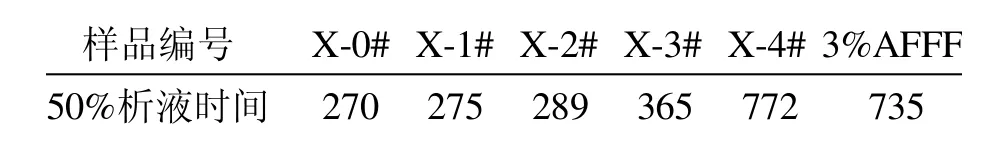

泡沫的稳定性主要由泡沫的排水、粗化和聚并等多因素决定[10]。双注射器技术产生的6 种泡沫的图像见图3,而6 种泡沫的50%析液时间测定结果见表4。这6 种泡沫在0 s 时有相同的初始体积,在重力作用下发生泡沫排水现象,600 s 后6 种泡沫的排水体积之间存在很大的差异,X-0#、X-1#和X-2#样品泡沫排水量几乎达到发泡前泡沫溶液的初始体积,X-3#泡沫排水量明显降低,X-4#泡沫的排水体积较3%AFFF 的排水体积少。以上结果表明添加质量分数0.30%的XG能很好地减缓泡沫排水,使无氟泡沫和商用泡沫灭火剂有相当的泡沫稳定性。

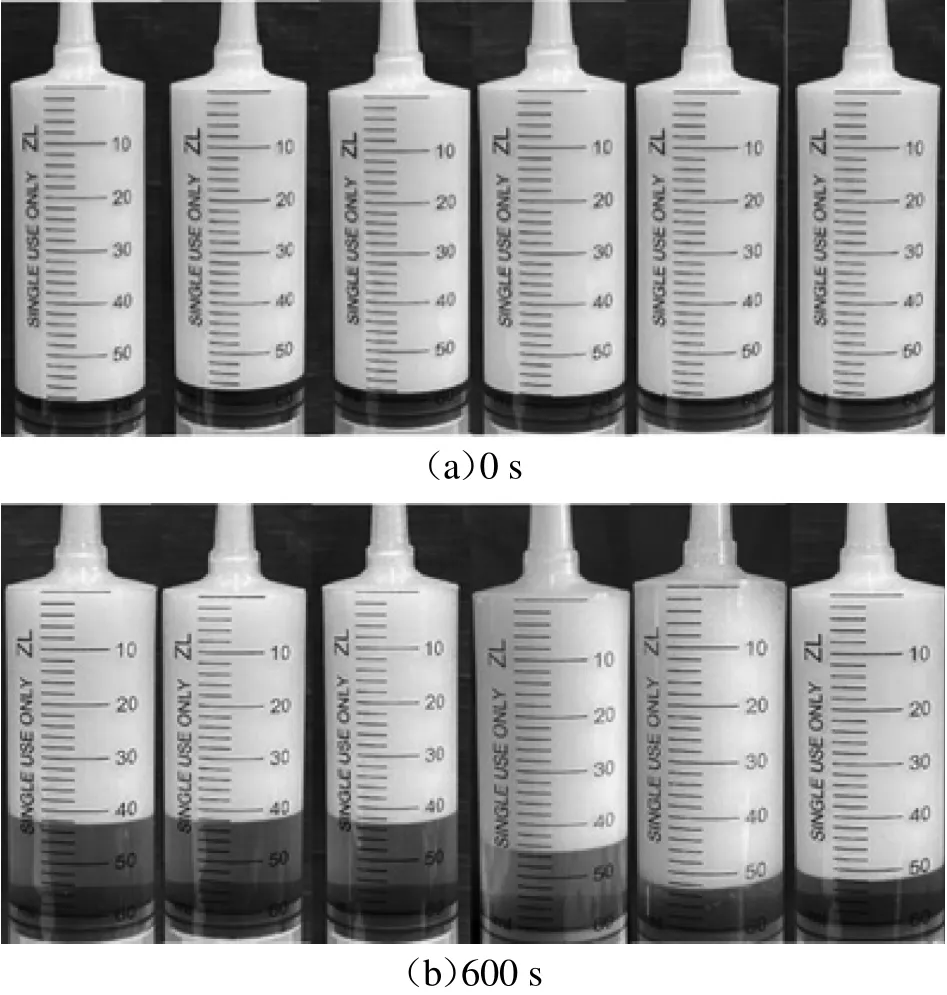

表4 50%析液时间试验结果单位:s

图3 通过双注射器技术在不同时间泡沫溶液产生的泡沫

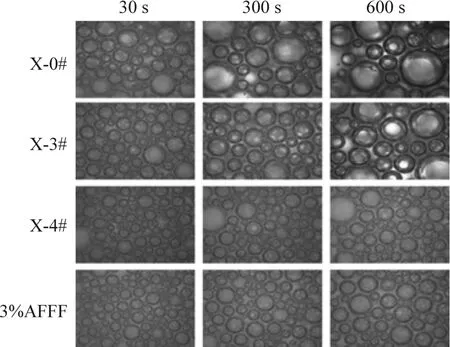

X-1#、X-2#与X-0#样品的50%析液时间相近,表明质量分数0.01%的XG和质量分数0.05%的XG对稳定泡沫无明显作用。为简洁起见,仅显示X-0#、X-3#、X-4#和3%AFFF 泡沫形态随时间的变化见图4。在形成均质泡沫后30 s 时,4 种泡沫溶液产生的泡沫尺寸大部分为几十微米,大的不超过200m。之后由于泡沫之间的压差,导致泡沫不断粗化、聚并,在泡沫粗化过程中,各组泡沫形态发生变化。X-0#和X-3#的泡沫在600 s 时,泡沫数量明显减少,X-0#最大泡沫尺寸达到239m,添加质量分数0.1%的XG的X-3#泡沫量也减少,但泡沫粗化现象减弱,XG加入质量分数0.3%的X-4#样品泡沫尺寸变化小,最大泡沫尺寸为164m,可见添加XG 对泡沫的粗化有明显的抑制作用。添加质量分数0.3%XG 泡沫与3%AFFF 有相似的泡沫粗化过程。

图4 泡沫粗化过程

2.2.3 泡沫扩散性分析

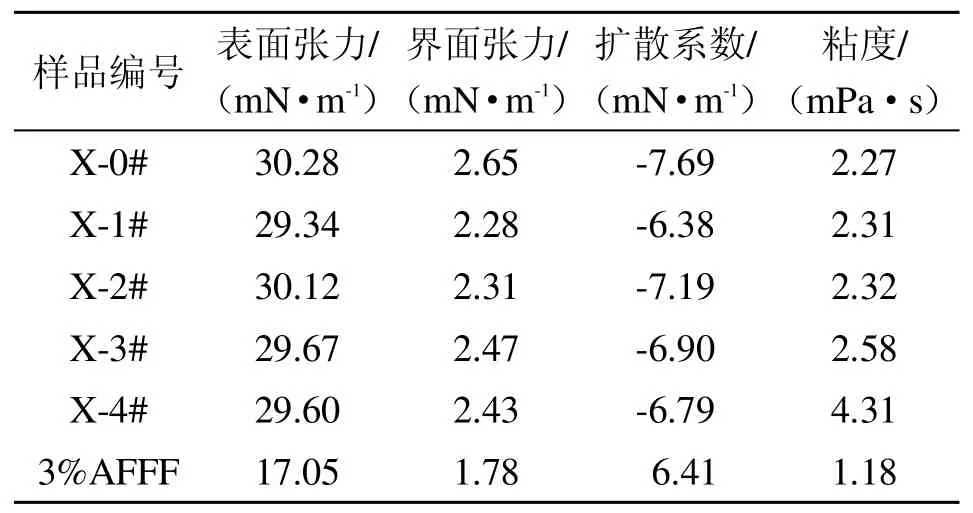

测得环己烷的表面张力为25.24 mN/m,根据式(1),6 组试验组其扩散系数如表5 所示。X-0#、X-1#、X-2#、X-3#和X-4#样品扩散系数都为负值。试剂复配后活性剂分子疏水基水分子之间依然有较大斥力,因此,此配方所产生的泡沫无法在油面上形成水膜[11]。X-0#、X-1#、X-2#、X-3#和X-4#样品之间的表面张力和界面张力表现出较小的差异,分别在29.60 ~30.28 mN/m 和2.31 ~2.65 mN/m之间。表明XG 对泡沫溶液的表面张力和界面张力影响较小,影响表面张力和界面张力的主要原因是表面活性剂的种类。X-4#样品的粘度变化比较明显,因为XG 浓度的增加导致聚合物网络结构的增强,并且XG 与表面活性剂相互作用:通过静电、疏水和氢键等发生,这有助于显著增加溶液粘度的协同效应。

表5 泡沫溶液的性能

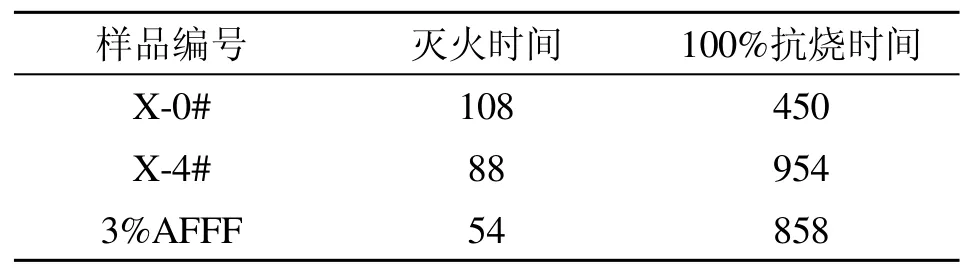

2.2.4 灭火及抗烧性分析

X-4#样品泡沫具有高泡沫稳定性,在以下研究中,着重研究X-4#与X-0#、3%AFFF 相比的灭火及抗烧性能,测得的灭火时间及100%抗烧时间见表6。根据GB 15308—2006 规定,灭火时间小于180 s,抗烧时间高于600s的泡沫被认为具有成为消防泡沫灭火剂的潜力,X-4#样品灭火时间88s、抗烧时间954 s,抗烧时间优于3%AFFF,灭火时间比3%AFFF略高,但满足消防用泡沫灭火剂性能要求,具有良好的消防灭火应用潜力。

表6 灭火及抗烧试验结果单位:s

X-4#样品灭火实验中火焰和泡沫相互作用过程可分为预燃阶段、泡沫扩散阶段和火焰熄灭阶段,如图5 所示。首先进行55 s 的预燃烧,待火焰达到稳定状态时通入泡沫,随着通入泡沫量的增加,整个液体燃料表面被泡沫覆盖,此时火焰脉动频率增加,火焰高度几乎不变,并随着泡沫厚度增加X-4#样品所抑制的火焰在95 s进一步受到控制,直至在143 s 时扑灭。

图5 X-4#样品灭火过程

X-4#样品100%抗烧实验中火焰和泡沫相互作用过程如图6 所示。2 组样品的100%抗烧试验过程大致也可划分成3 个阶段:局部复燃阶段、泡沫层在覆盖阶段以及完全复燃阶段。局部复燃阶段是由于火焰对泡沫的热辐射导致上层泡沫快速破裂,泡沫的封闭能力下降,燃料蒸汽从边界溢出,被抗烧罐中的火焰再次点燃,从而出现局部复燃现象,X-4#样品在58 s 出现此现象。而由于此泡沫的自封闭能力,泡沫层能够及时重新覆盖住蒸汽溢出的燃料表面,在X-4#样品的抗烧试验中,在270 s 时燃烧再一次被抑制。随着抗烧实验的进一步进行,泡沫层大量泡沫破裂,当泡沫少到不足以重新覆盖时,在油池表面开始出现持续的火焰,在最终扩散至整个燃料液面,从而导致油池100%复燃。

图6 X-4#样品100%抗烧过程

实验所设计X-4#样品的灭火机理主要通过泡沫层的积累,泡沫逐渐覆盖整个油面,形成有效的覆盖层,进一步降低了燃烧面积和火焰温度。在灭火的过程中,泡沫覆盖层可以有效地终止燃烧,防止再燃的发生,直至整个油面燃烧被进一步削弱和熄灭。本文中的配方主要通过在燃烧液体表面的覆盖和冷却,从而减少燃料蒸汽的蒸发并隔离燃烧所产生的热辐射,从而达到有效灭火。而X-4#样品难以快速形成水膜,延长了泡沫在汽油表面的铺展速度,导致灭火时间长于3%AFFF。但X-4#样品的灭火时间优于X-0#样品,表明XG 的加入提高了泡沫的热稳定性,但其高粘度影响了泡沫在油面的铺展速度[12],X-0#样品的泡沫热稳定性差,在灭火过程中大量的泡沫破裂不利于形成能有效终止燃烧的泡沫覆盖层,导致灭火时间大于X-4#样品。

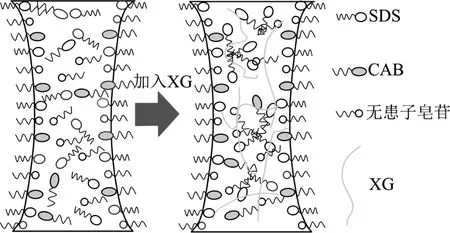

2.3 XG 对泡沫溶液泡沫稳定性的影响机理

XG相对分子质量超过100 万,且在溶液中高度纠缠[13]。XG 在溶液中的分子间相互作用或缠结增加了有效大分子尺寸和分子量[14]。XG 稳定泡沫归因于粘度的有效改善,SDS、CAB、无患子皂苷泡沫溶液的粘度随XG 的加入而上升,并且从泡沫的排水和粗化得出,质量分数0.3%XG 引起泡沫溶液粘度的上升,有效地提高了泡沫的稳定性。XG稳定SDS、CAB、无患子皂苷泡沫的机理主要由XG和表面活性剂之间的分子相互作用以及溶液中XG 分子的强烈缠结引起,如图7 所示。XG 的分子间相互作用,以及分子间强烈而复杂的分子相互作用通常会减缓SDS、CAB、无患子皂苷的泡沫排水和粗化。

图7 XG 对泡沫溶液泡沫稳定性的影响机理

3 结论

本文通过复配的无氟泡沫灭火剂,探讨XG 增强复配体系泡沫性能的规律。泡沫溶液的发泡、粘度、泡沫排水、粗化、灭火、抗烧受到显著影响。主要结论如下:

1)SDS、CAB 和无患子皂苷分别以质量分数5%、5%和15%复配后,在发泡性能方面具有协同作用,发泡高度达到221 mm,优于市售AFFF(211 mm)。复配体系的发泡性能随XG 浓度的增加而下降。复配体系的粘度随XG 浓度的增加而上升。

2)泡沫的析液和粗化测试结果表明XG 分子之间的相互作用增强了泡沫的稳定性。

3)0.25 m2油盘火测试结果证实所研制的复配的泡沫溶液在加入质量分数0.3%XG后显著提高了无氟泡沫灭火剂的灭火性能及抗烧性能。但在面对大面积油火扑灭时,因为泡沫溶液高粘度,无法迅速在油面铺展,影响灭火效果。如何提高泡沫稳定性的同时,降低泡沫溶液的粘度,需要进一步研究。