大型钢结构吊装施工安全风险分析及控制

2023-11-09谢红涛徐罗平范玮武张飞周国梁

谢红涛 徐罗平 范玮武 张飞 周国梁

(1.中国电力科学研究院有限公司,湖北武汉 430074;2.中国建筑第八工程局有限公司,上海 200122)

0 引言

近年来,钢结构建筑越来越多,结构及施工也越来越复杂。大型钢结构吊装施工中的吊装作业危险性大,容易引起高处坠落、物体打击、机械伤害、触电等安全事故的发生。目前,对大型钢结构吊装的受力体系、结构安全性及监测等方面的研究较多[1-3],从吊装施工实际出发,识别分析大型钢结构吊装施工过程安全风险还不多见。本文以某新建的大型电力实验室钢结构建筑为例,采用WBS-RBS 法,将钢结构吊装施工过程进行分解,构建WBS 工作分解结构,将吊装施工中的人、物、环、管4 个方面风险因素分解细化,构建RBS 风险分解结构。最后形成风险耦合矩阵,得到风险因素清单,并进行风险分析进而提出针对性的风险管控措施。

1 某大型电力实验室钢结构建筑概况

某大型电力实验室为单层钢结构厂房结构,如图1 所示,主要由双肢格构柱、钢桁架、吊车梁、柱间支撑及檩条等构成,钢桁架截面形式为H型,桁架顶标高36 m,跨度39 m,长度60 m,单榀桁架重约22 t,主要材质为Q355B 和Q235B,钢结构工程量约为960 t。该钢结构大厅钢屋盖为大跨度平面桁架,跨度39 m,属于危险性较大的分部分项工程。

图1 钢结构实验室结构

本工程特点及难点:

1)构件种类多,施工复杂。结构类型丰富,包含钢排架、钢桁架、钢框架;构件型式种类繁多,包含双肢格构式钢柱、H 型钢、拉杆、圆钢、C 型钢、角钢、槽钢等。总用钢量近1 000 t,总吊次超过8 000 次。

2)现场施工条件不良。该大厅北侧有一个出入口供施工车辆进出,南侧紧邻4 层辅楼实验室,其他三侧为狭窄的临时硬化道路,内部土层简易碾压硬化,现场没有钢构件的专门堆场,只能堆放在内部,作业面狭小,对吊装作业不利。施工正好处于梅雨季节的2—6 月,暴雨大风和起雾天气较多,施工难度大。

3)施工技术要求高、难度大。杯口基础下叉式钢柱安装精度控制要求高。杯底高程空间狭小,杯底找平非常困难,立柱标高难以控制,进行立柱高程调整时容易与立柱垂直度相互影响。双肢格构式钢柱截面宽度较大,高度超过30 m,分2 段进行安装,其整体垂直度控制难度大。

2 钢结构吊装施工WBS-RBS 风险识别分析

WBS-RBS 法是一种将工作分解成WBS 树,风险分解成RBS 树,然后将工作分解树和风险分解树交叉构成WBS-RBS耦合矩阵进行风险辨识的方法。该方法通过过程及风险因素分解,能够系统全面识别风险,层次清晰,经常应用于工程领域的风险识别分析,因此本文采用WBS-RBS 风险矩阵法[4],进行双肢格构式钢柱、钢桁架等大型钢结构吊装施工安全风险识别及分析。

2.1 钢结构吊装施工WBS 工作分解

根据钢结构吊装施工实际施工流程,参考相关研究[5],归纳分析钢结构吊装施工作业工序,并进行工序分解,建立WBS 工作分解结构,如表1 所示。钢结构吊装施工过程主要分为起吊前准备、吊装固定和卸载稳定3 个阶段。

1)起吊前准备阶段。钢构件在加工厂制作成型运输到施工现场。进场前,进行钢构件检查验收,合格后进行钢构件现场拼装焊接,然后检测拼装焊接质量,确认质量合格后准备吊索具,大型钢结构构件还需进行正式吊装前的试吊。

2)吊装固定阶段。完成上述准备工作后,即可进行钢结构的正式吊装,吊装固定阶段的主要工序有钢结构吊升、安装及焊接固定,固定后进行焊缝检测,保证钢结构焊接质量。

3)卸载稳定阶段。钢结构安装固定完成后,进行卸载及监测,实现钢结构自身结构稳定。卸载稳定阶段主要有吊索具卸载拆除、位移变形监测、防火涂料喷涂等工序。

2.2 钢结构吊装施工RBS 风险分解

根据风险要素,从人、机、环、管4 个方面建立吊装施工的RBS 风险分解结构。结合施工实际情况,分析归纳影响钢结构吊装施工全过程的安全风险因素有:人的不安全行为风险、物的不安全状态风险、环境风险和管理风险[5],进行分解得到最底层风险因素,见表2。

表2 钢结构吊装施RBS 风险分解

1)人的不安全行为风险。作业人员不安全行为主要有作业技能水平不够、安全意识淡薄、违章操作、违章指挥和身体状况不佳等风险因素。

2)物的不安全状态风险。机索具与钢构件不匹配、起吊设备维保检查不到位、安全装置失效、安全防护用具有缺陷以及钢构件质量有缺陷等物的因素也容易导致安全事故的发生。

3)环境风险。吊装施工作业现场的不良地质条件,暴雨大风等恶劣天气,以及现场布置不合理、人员操作空间不够、文明施工环境不良、吊装区域未警戒、存在交叉作业和临边洞口防护不到位、焊接切割用乙炔和氧气气瓶安全距离不够等环境因素也容易导致吊装失败引发事故。

4)管理风险。吊装作业前的安全培训和技术交底不到位,操作人员不了解技术及安全要求;吊装作业现场监督检查不到位,没有发现存在的问题并及时制止;没有严格执行安全管理规定和操作规程,现场管控失效;应急预案和处置措施不合理,应急物资配置不足等情况也是重要的风险因素。

2.3 钢结构吊装施工风险因素识别

将WBS 工作分解结构和RBS 风险分解结构进行交叉耦合,得到风险矩阵。由本项目7 名相关技术和管理人员(建设方1 人、设计方1 人、监理方1人、施工总包方2 人、钢结构分包2 人)根据钢结构吊装施工实际情况,分别对矩阵中的每一项进行独立打分,存在可能发生的风险打分为“1”,不可能发生或者发生概率非常小的风险打分为“0”。为保证打分结果的客观性,消除个人打分偶然性的影响,当所有人打分值一致时,则打分值即为该矩阵值,当打分值不一致时则进入专家审核讨论环节,由3 名具有相关经验的外部专家结合上述7 人的打分情况及打分依据进行评判,讨论得出最终的打分结果,即为该矩阵值。结果见表3。

表3 结构吊装施工WBS-RBS 耦合风险矩阵

2.4 风险分析

从施工工序和风险要素建立钢结构吊装施工WBS-RBS 风险矩阵,矩阵层次清晰,内容符合项目实际,有助于原因分析并采取针对性管控措施。

1)从钢结构吊装施工WBS二级工作分解看,吊装固定阶段(W2)的安全风险点最多,有33 项,其次是卸载稳定阶段(W3),为30 项,最少的是起吊前准备阶段W1,为29 项。起吊前准备阶段主要有焊接拼装、机索具准备及试吊等工序,涉及风险点较少,危险性相对较小;卸载稳定阶段有吊具拆除、防火涂料喷涂等高空作业,相对危险性较大;而吊装固定阶段既有钢结构吊升,也有焊接、高空作业等高风险作业,风险点多面广,危险性最大。

2)从WBS 三级工作分解看,风险点最多的前3项为:钢结构吊升(W21)有20 项、机索具准备及试吊(W14)和吊具卸载拆除(W31)各有16 项。这3 项会产生最多的风险事件或关联最多的施工风险。选择合适的机索具是安全吊装的前提,进行试吊可以在发现问题前及时解决,为正式吊升打下基础。而钢结构正式吊升是最关键的步骤,需要各方协调配合,人力、物力、技术等多方面的支持。吊升后的平稳卸载才标志着整个吊装施工完成。

3)从RBS 二级风险要素分解看,环境风险影响最大,风险点有30 项,说明钢结构施工受到天气、地质等不可控因素以及施工现场环境的影响很大。其次是管理风险,有24 项风险点,制定现场管理制度及规程并严格执行,做好安全培训和技术交底,可以有效预防人员违章,减少操作失误。采取有效的应急处置措施,可以尽可能降低突发事故的后果及影响。人的不安全行为风险,有22 项风险点,人的思想、情绪、能力以及生理心理因素都可能引发不安全行为,绝大部分安全事故都与人的行为有关,加强人的行为管理十分重要。

4)从RBS 三级风险因素分解看,监督检查不到位(R42)、安全意识淡薄(R12)、天气恶劣(R31)、安全培训与技术交底不到位(R41)及安全管理制度规程执行不到位(R43)等存在较多的风险点,可能会产生较多的风险事件,需要重点监管。实际上,风险因素也是交织关联的,天气状况、安全培训与交底是监督检查的内容之一,安全培训与交底也包含天气等因素,所以各方协同配合,加强现场安全监督管控,才能降低各风险因素带来的安全风险,预防安全事故的发生。

3 钢结构吊装施工安全风险控制措施

3.1 技术保障措施

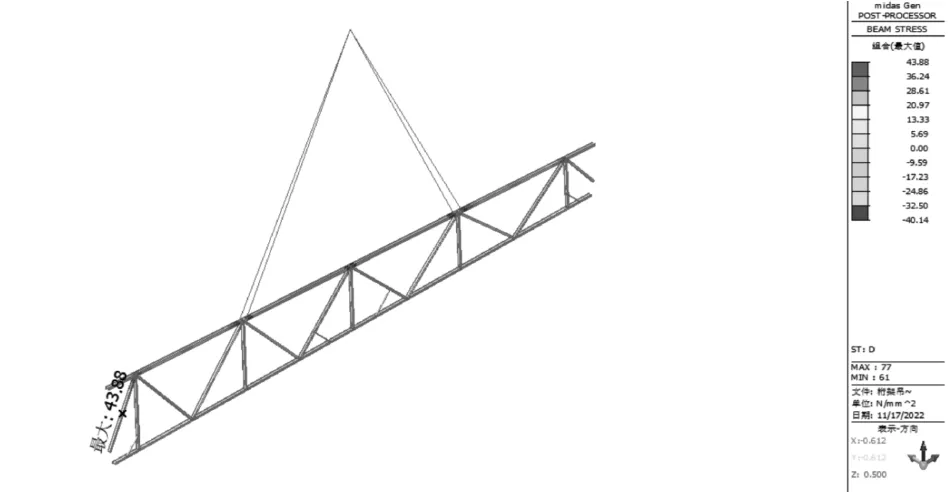

1)模拟验算。建立钢结构吊装施工计算模型,模型参数按照图纸与方案设置,模拟钢结构体系施工过程受力情况,为钢结构吊装施工提供参考和依据。以钢桁架吊装为例,利用MIDAS GEN 软件进行模拟验算,得出桁架吊装过程中的最大变形值为41.02 mm 图2 钢桁架模拟最大变形值 图3 钢桁架模拟最大应力值 2)机索具选用。该钢结构屋面桁架高度为3.5 ~5.4 m,长度39 m,外形尺寸超宽、超长,加工厂无法加工成整体发至现场,采用“散件加工制作+现场整榀桁架拼装+整榀桁架吊装+高空嵌补杆件安装”的施工方法。钢桁架单榀重约22 t,吊装高度36 m,由于构件超长钢丝绳长度需16 m,考虑吊装半径、吊装角度,吊车臂长不得小于50.5 m。因此,桁架吊装采用260 t 汽车吊,其臂长58.1 m,额定吊重29.1 t,满足施工要求。 3)钢结构测量。采用高精度全站仪建立平面控制基准网,桁架在拼装胎架上进行拼装,拼装前对胎架进行复测,检查其位置、标高是否满足拼装要求,拼装过程中对构件进行监测,发现构件变形及时修正,保证构件精度。施工过程中布设高精度控制网,对大跨度桁架及时监测,拼装时合理设计起拱值。安装完成后,及时对桁架进行变形观测。 1)建立健全安全生产管理体系。编制钢结构吊装施工安全管理计划,制定安全管理目标和安全生产责任制,明确项目经理、生产经理、技术负责人、安全总监以及作业人员安全职责。建立健全项目安全生产教育培训制度、安全生产例会制度、安全检查及整改制度、安全专项方案管理制度、安全技术交底和危险因素告知制度、特殊工种持证上岗制度、机械设备管理制度、安全防护验收制度、安全生产奖罚制度等制度规程,并严格执行。 2)危险源识别。针对作业人员、作业场所设施设备以及管理,采用调查法、现场过程分析法、排查法等方法,依据法律、法规和标准对钢结构拼装、吊装和卸载的施工全过程开展危险源辨识,并评价风险等级。 1)现场拼装全程监控。重点监控拼装杆件各连接点固定牢固,保证拼装胎架整体的安全可靠。每天开展作业人员班前会教育,提高安全意识。安装人员进入现场戴好安全帽,穿好工作服,系好安全带。柱、梁、桁架安装就位时,所用的工具都必须用工具袋挂在身上,防止高空坠物。 2)焊接质量监控。焊接质量是保证整个钢结构安全稳定的重要保证。焊接完成后,首先由质量员进行自检,然后报监理检查验收,合格后通知第三方检测进行探伤检测。检测全部合格后再进行下道工序,保证整体吊装的安全可靠。 3)吊装安全监控。设置吊装警戒区,非工作人员严禁入内。吊装由专人指挥,作业人员明确分工,严禁上下作业面交叉作业。风力超过5 级雷雨浓雾天气时禁止吊装,夜间吊装必须保证足够照明。钢构件起吊前,找准吊物的重心和吊点,严格检查起重设备部件和钢丝绳、卡环、卸扣等配件;安全保障及安全防护措施必须提前到位,并向作业人员进行交底,严禁超负荷起吊,大型钢构件要进行试吊。地锚和缆风绳要牢固稳定,起重机械的作业场地应平坦坚实。 4)安全防护监控。安全防护作为钢结构安装保障操作人员安全的最后保障。所有安全绳、安全立桩、安全带、安全网等防护用品必须经安装验收合格后再使用。吊装完成后,要重新检查结构上方的安全防护用品,合格后再使用。重点监管安全带等高空作业安全防护用品的采购和正确使用管理。采用全身式双绳安全带,有出厂合格证并经预防性试验检测合格,粘贴合格证标签后方可使用。攀登和悬空高处作业人员,必须经过专业技术培训并考试合格,持证上岗,并定期进行体格检查。 5)动火安全监控。电焊及切割作业严格执行动火审批规定,氧气、乙炔等易燃易爆品分类存放,满足安全距离使用,现场严禁烟火。桁架分段拼装上、下弦杆、腹杆部位焊接作业面处须搭设焊接作业平台,并用兜底阻燃性安全网封闭。施焊场地周围及下方,要清除可燃、易燃物品,并在焊点下方设接火斗,下方由专人带灭火器进行监护。在潮湿地点施焊,应站在绝缘胶板或干燥木板上。雷雨或五级大风以上天气,禁止露天焊接作业。 6)施工用电安全监控。吊装施工用电采用TNS 三级配电两级漏电保护系统,用电设备遵循“一机一闸一漏一箱”原则。现场用电由专业电工管理和操作,临时架设线路用绝缘物支持,不得将电线缠绕在钢构件上。配电箱内电气规格参数与设备容量相匹配,电气设备金属外壳和机械设备的金属构架与保护零线连接。 建立项目应急管理体系,编制应急预案,组建应急救援队伍,成立现场应急指挥部。应急指挥部由建设、监理、施工总包及分包单位人员组成,下设救援技术组、抢险救灾组、保卫警戒组、后勤保障组及善后工作组,明确职责。针对钢结构吊装施工过程中可能发生的高处坠落、起重伤害、坍塌、触电、火灾等事故进行风险分析,明确事故应急响应程序和相应的应急处置措施,并做好应急物资准备,定期组织相关人员开展应急培训及演练。 本文以某新建的大型电力实验室钢结构建筑为例,针对钢结构吊装施工全过程,采用WBS-RBS法,将吊装过程按照施工工序逐级分解,构建WBS工作分解结构;从人、物、环、管等方面风险要素识别可能存在的风险因素,构建RBS风险分解结构,最终形成风险耦合矩阵,得到了全过程风险因素清单。通过风险分析,提出了针对性的技术、组织、安全监控及应急处置措施,保障了施工安全可控,为大型钢结构吊装施工安全风险管理提供了思路和参考。

3.2 组织保障措施

3.3 安全监控措施

3.4 应急处置措施

4 结语