危化品仓储运营过程虚拟仿真培训系统的构建*

2023-11-09卢浩张东胜

卢浩 张东胜

(北京化工大学机电工程学院,北京 100029)

0 引言

作为储存易燃、易爆、有毒、有害等物资的场所,危化品仓库具有贮存量大、种类多、危险性高的特点,发生事故时往往会造成重大人员伤亡、财产损失和环境灾难[1]。“3·21”江苏响水天嘉宜化工有限公司特大爆炸事故因该公司长期违法违规贮存和处置硝化废料积热自燃引发,加之从业人员不具备相应管理和应急处置能力,造成78 人死亡、76 人重伤、640 人住院治疗,直接经济损失19.86 亿元。从上述及近年来发生的多起危化品仓储事故来看,人员在作业过程中出现误操作将会引发严重后果,故而对相应工作人员开展能够覆盖“实景体验—理论知识学习—风险辨识考核—事故应急处置实践”全流程的链式安全培训具有重要意义。

危化品仓储运营的安全培训受限于传统的理论知识学习、实地参观、企业员工口述等形式,一般以理论知识考试合格为依据确定上岗资格。这些培训枯燥乏味,理论与实际衔接薄弱,且实训场所因贮存物品危险性高,一旦误操作将引起严重事故,更无法进行设备操作、应急处置等培训,传统培训模式在较大程度上已不能满足当前需求。考虑到这些限制,具备三维可视化、动态事故因果模型及无风险人机交互等特点的虚拟现实培训成为解决此问题的方案。

基于虚拟现实技术的安全培训提供了一个成本低廉、稳定且持续的学习平台,该平台在不使受训人员暴露于危险环境的前提下,能够提高其在面对复杂工况时解决实际问题的能力并积累相应经验[2]。此外,全沉浸式的虚拟现实培训有助于提高对过程的理解和认识,识别工作场所的隐患,探索不可预见的安全问题,评估不同决策的优劣。基于虚拟现实的培训方式在多个领域被证实有效,例如中石化石油勘探开发研究院开发了一款名为“Petro-One”的虚拟现实系统,该系统通过对油气勘探开发过程中涉及到的多种数据进行实时展示,为工作人员提供一个可交互、全方位、多维度的立体感知培训平台,使用结果表明该培训方式既高效又能提前发现钻井偏差等风险[3];Gexcon 公司将FLACS 软件模拟泄漏、扩散、燃烧和爆炸等后果数据与虚拟现实技术结合,让培训人员在逼真的事故现场中提高应急处置能力及自救逃生能力[4]。

目前,国内外对危化品仓储方面的虚拟仿真系统研究较少,功能设计局限于场景展示、UI界面答题或事故后果的单一展示,且缺乏对危化品出入库管理等运营全过程模拟的安全培训。基于此,本文利用Unity3D 引擎设计并开发了一套危化品仓储运营过程虚拟仿真培训系统,集成了常见危化品信息查询、学娱结合形式的风险识别等多项功能,增加了安全培训的直观性、趣味性和系统性,能够使受训人员在高度沉浸的环境中全方位了解作业流程,提高其安全意识与事故应急处置综合能力。

1 仿真系统总体设计方案

1.1 系统需求分析

危化品仓储运营过程虚拟仿真系统依托虚拟现实技术构建危化品仓储厂区虚拟场景,受训人员通过HTC VIVE 设备在虚拟环境里实现交互,完成培训内容。该系统需要将岗位标准操作规范等知识点融入虚拟仿真系统中,且体现在具体仿真过程中。对危化品仓储运营作业人员的培养目标进行分析可知,用户在此虚拟仿真系统中需要掌握以下6 部分知识点:常见危险化学品的MDSD;危化品仓储运营的法律法规、标准及操作规范;出入库及库内管理作业流程和风险点;厂区内存在的安全隐患;仓储区域典型事故及其影响与应急处置办法。

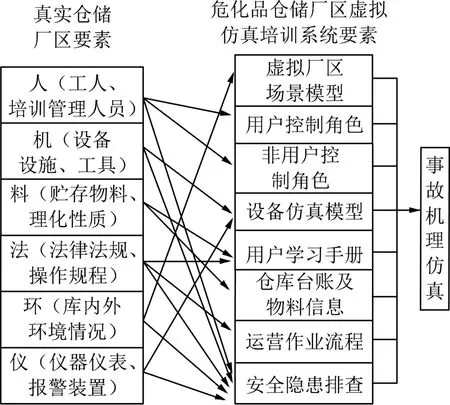

实现包含以上知识点的危化品仓储运营仿真系统的基础,是在虚拟现实环境中构建一个虚拟危化品仓储厂区,虚拟仿真系统中的要素应与实际危化品仓储厂区必备要素一一对应,其映射如图1 所示。

图1 系统要素与实际要素映射

1.2 系统总体框架

考虑到本文所建立的危化品仓储运营虚拟仿真系统需要交互性高、速度快且利于处理大量数据,采用如图2 所示的3 层C/S 架构,具体说明如下。

图2 仿真培训系统总体结构

1)表示层是架构最上层,是允许受训人员通过虚拟场景使用仿真功能的用户界面,同时可以将用户输入数据传递给业务逻辑层获得数据反馈。

2)业务逻辑层是表示层与数据层的桥梁,由功能层和支持层构成。支撑层能够访问后台数据并以此实现功能层的核心逻辑,包括实时动态渲染、数据库链接等。功能层则负责实现虚拟仿真系统的12 个功能模块。

3)作为系统的支撑层,数据层用于读写及管理数据库,存放理论学习与培训资料、隐患信息和用户信息等业务数据。

2 系统核心功能模块设计与关键技术

根据系统培训需求分析的结果,遵循“高内聚、低耦合”的原则,一共设计了12 个功能模块,每个模块都能够实现功能内聚且相互之间依赖性小,从而使得仿真系统具备较高的重用性、维护性和扩展性。本系统采用C#语言编写脚本拓展功能性组件,在实现仿真功能逻辑后,通过Unity3D 引擎将功能脚本挂载到三维模型上来实现系统各种仿真功能。

2.1 基于UGUI 的运营模拟功能

作为链式培训的必要环节,日常运营模拟模块为受训者提供了一个高度仿真的作业环境,并通过视觉冲击、音效变化和触觉振动来实现操作反馈。该模块的运营剧本是根据《危险化学品安全管理条例》规定的经营要求编写,包括出入库的“查、检、核”流程、库内管理的“存、护、监”制度以及出库的“备、核、记”过程,剧本结构如图3 所示。

图3 危化品仓储运营剧本结构

本系统利用Unity3D 平台内置的UGUI 系统开发运营模拟功能的人机交互界面。通过在虚拟场景的画布中布置Image、Panel、Slider 等控件,并配置其外观和参数以提高真实性,同时结合射线碰撞检测等输入方式在静态界面上完成不同的响应动作,实现动态交互。

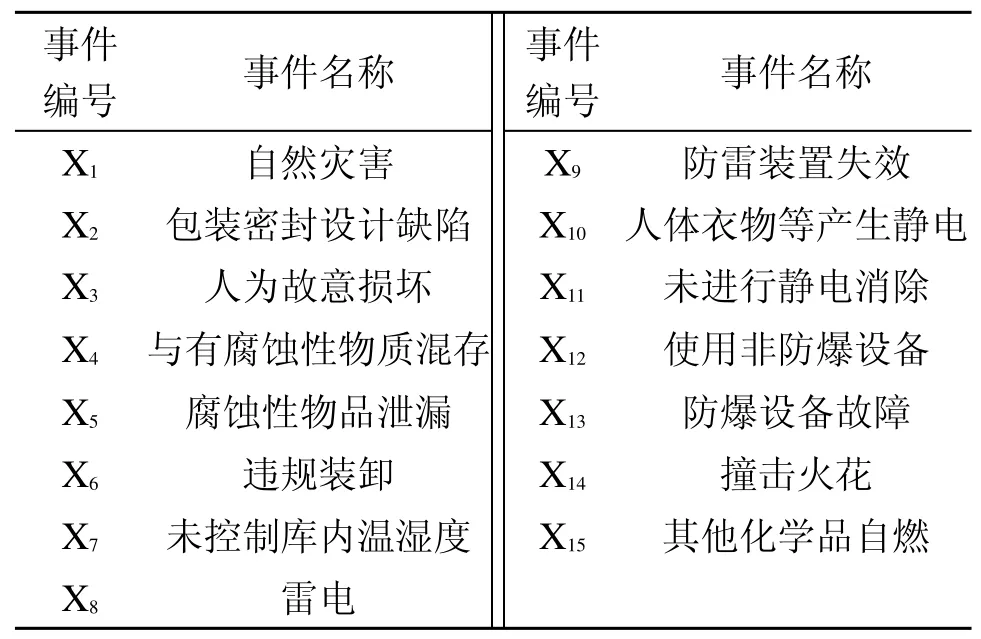

2.2 基于风险矩阵的风险识别功能

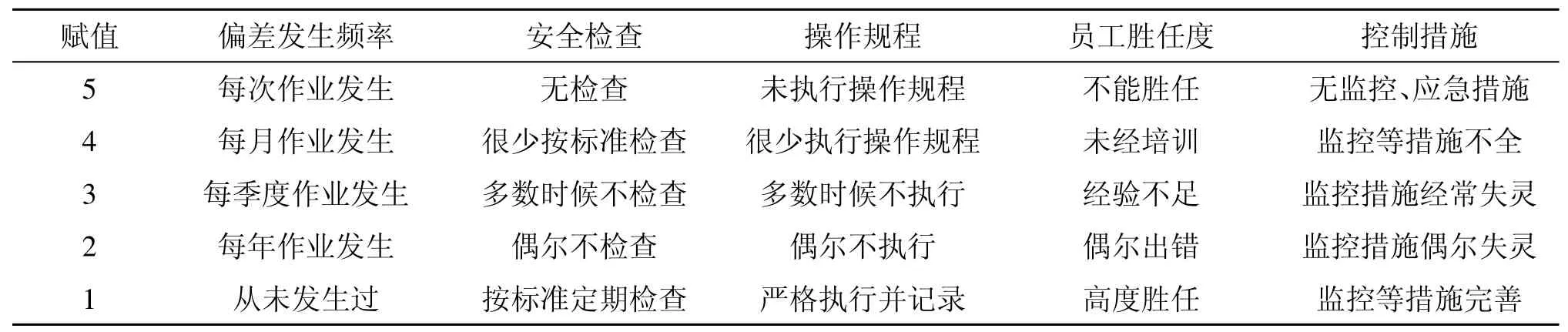

风险识别是安全管理的基础,更是链式培训过程中不可或缺的一环。危化品仓库的风险点潜藏在仓储运营过程中的各个环节,只有在正确识别自身面临的各项风险的基础上,作业人员才能有意识、有反应、有方法地进行处理[5]。该模块功能设计的思路是在20 个常见风险点中随机生成5 个,受训人员进行巡检排查并通过手柄的射线点击完成消除,系统同步显示此风险点的严重程度和整改措施。利用风险矩阵法对其进行定性的风险辨识分析和定量的等级划分,并提供风险防控对策是实现该功能的关键。在开展风险评估时,根据实际情况和企业相关安全评价报告确定风险点数量、风险发生概率(L)和风险影响等级(S),L、S量化值如表1—表2 所示,各风险点对应的风险等级量化值R 可用二者乘积表示,如式(1)所示:

表1 风险发生概率量化

表2 风险影响等级量化

通过上述量化值和运算能够对本模块确定的20个风险点进行风险等级划分,具体风险矩阵和风险点等级如表3—表4 所示,表3 中的值按[1,5)、[5,10)、[10,16)、[16,25]分别归为低风险、一般风险、较大风险、重大风险4 类。将该评估结果作为风险辨识培训模块的数据支撑,一方面让受训者直观地了解危化品仓储运营过程中不同风险点的严重程度,另一方面辅助受训者实施分级管控,以达到提高安全意识、改善生产环境、减少和杜绝生产事故的目的。

表3 风险矩阵

表4 风险点等级划分

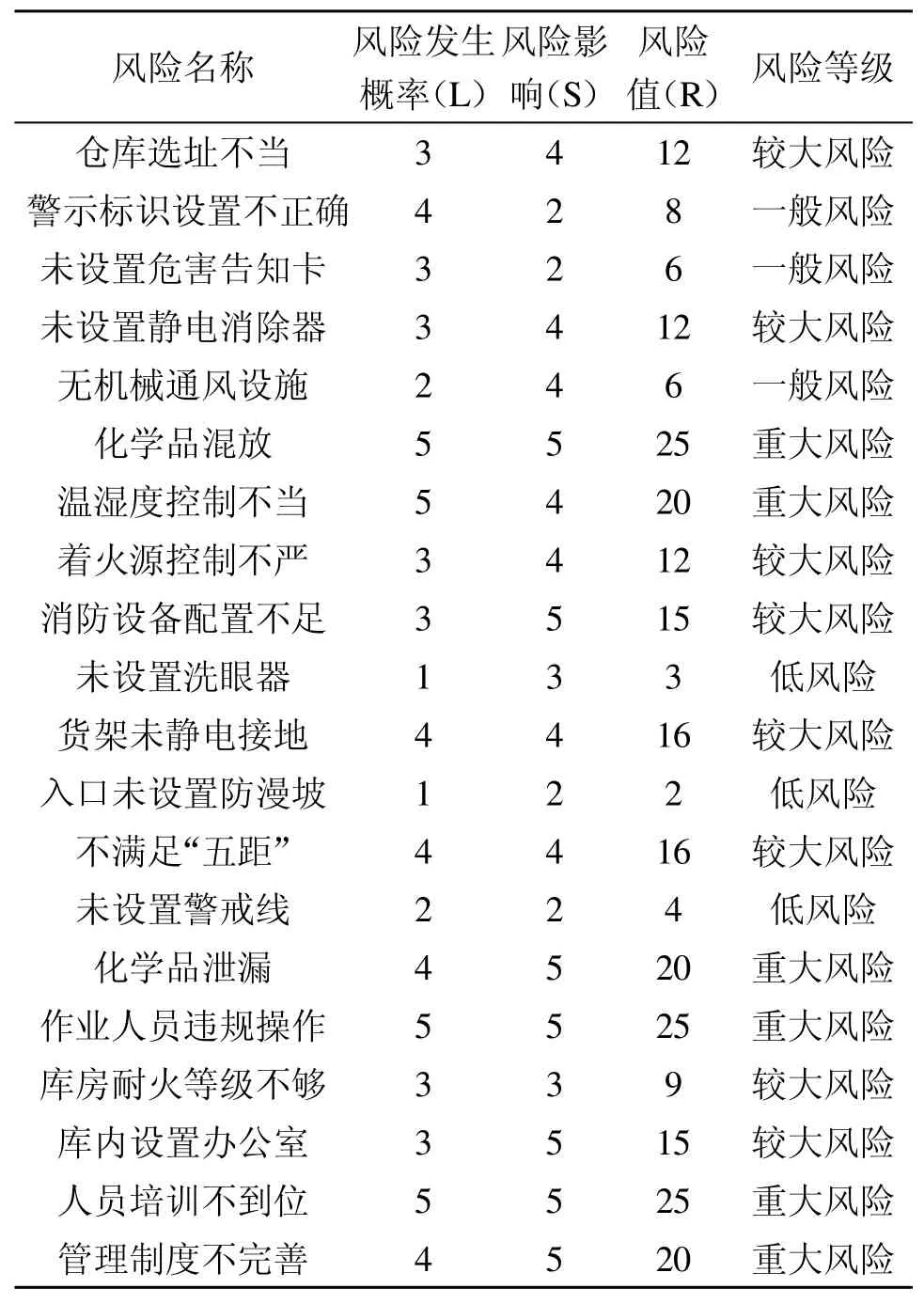

2.3 基于故障树的事故后果展示模块

为使受训者体验因风险点造成各类事故的真实感受和提高应急能力,本系统的拓展功能模块引入基于故障树的事故展示和应急处置功能。该功能实现的基础在于事故场景的选取和事故触发的条件2方面。系统中所展示的事故场景需要具备典型性,经过整合分析近年来危化品仓储运营事故案例,最终确定了3 个以真实案例为蓝本的展示场景,如表5所示。

表5 选取的事故展示场景

在进行故障树分析时,将事故场景作为顶上事件,分别确定引起其发生的基本事件,进而得出事故的触发条件。下面以无水乙醇泄漏火灾爆炸事故为例,说明分析过程。依据故障树分析的步骤,首先利用演绎分析法确定引发顶上事件的中间事件为无水乙醇泄漏和遇到点火源,接着分析得出如表6 所示的中间事件的各个基本事件,最后按照逻辑关系建立如图4 所示的无水乙醇泄漏燃烧爆炸故障树。

表6 故障树基本事件

图4 无水乙醇泄漏火灾爆炸故障树

经过布尔代数运算可知,该故障树存在36 个最小割集,任一最小割集包含的事件发生均会导致无水乙醇泄漏燃烧爆炸事故,其中主要由人因基本事件构成的最小割集有21 个。在事故展示功能中,假定中间事件M1或M2已经发生,将另一中间事件中的人因基本事件作为触发条件进行操作和事故演示。最后依据各人因基本事件的结构重要度系数,按式(2)所示的顺序给受训人员提供应急处置措施建议。

3 仿真功能开发与实现

3.1 场景搭建

场景搭建以江苏某甲级仓库建筑图纸为基础,利用Sketchup 和3DS Max 软件建立高精度三维模型后导入Unity中,通过使用该引擎内置的地形系统生成植被和道路效果,以此提高虚拟环境的真实度,给予受训人员身临其境的感觉。搭建完成的危化品仓储厂区虚拟场景整体如图5 所示。

图5 危化品仓储厂区全景

3.2 核心功能实现

3.2.1 运营过程模拟

运营过程模拟分为入库操作模拟、库内管理模拟和出库操作模拟。系统基于标准作业步骤,利用手持设备的Touch、Trigger 和Grab 按键进行验收登记、货物堆码、装卸、巡检等交互操作。例如在库内管理模拟中,可以通过独立面板操作防爆叉车启动、停车或转向,并且使用手柄射线拖动Slider控件改变其Value值以控制货叉的升降,从而完成装卸过程的模拟。操作面板如图6 所示。

图6 驾驶防爆叉车交互操作界面

3.2.2 风险识别功能

风险识别交互过程通过游戏化手段实现学娱结合,设定教学、提示、限时和难度升级4 种实训模式供受训者自由选择,让受训者在漫游巡视的过程中辨识存在的隐患点,系统会同步显示每个风险点相匹配的风险等级表、可能导致的后果以及消除该风险点的措施。

3.2.3 事故后果展示功能

根据事故发展过程编写逻辑控制脚本,当用户误操作或误整改等行为满足事故触发条件时,触发对应的事故展示场景,并提供应急处置措施。

4 结论

针对当前危险化学品仓储运营行业培训方式存在问题,结合虚拟现实技术构建了基于HTC VIVE设备的沉浸式虚拟仿真培训系统,设计并开发出实景漫游巡视等12 个功能模块,将枯燥的理论教学方式转变为高沉浸性、高直观性、高趣味性的链式培训模式,并得出以下结论:

1)本系统除具备单一的场景还原和标准作业流程动态演示功能外,还集成了多种富有探索性、可重复学习性和专业知识指导性的功能,增强了系统的趣味性,能够激发受训人员学习兴趣,提高培训效率。

2)本系统强化了以真实案例发展脉络为剧情的导向作用,比如在操作选择时提供干扰项,能够考察受训人员对专业知识的掌握程度,增强了系统在现实培训过程中的适用性。

3)本系统与安全评价方法有机结合,能够分析各环节存在风险点可能导致的危险、危害后果和程度,并提出合理可行的安全对策措施与应急处置方案,增强了系统的实用性。