对于蒸汽管线柔性设计方案的比较

2023-11-09杜震昊李汪灏戈新锐王文雨

杜震昊,李汪灏,戈新锐,王文雨

(中国石油工程建设有限公司华北分公司,河北 沧州 062552)

蒸汽因为拥有高效经济、方便可控、传递方便等特点,成为化工厂或者油库中管线的优质伴热介质,但因为蒸汽具有高温高压等特点,会对管线热应力产生巨大影响,若不进行柔性设计,蒸汽管线将会因为热应力过大遭受破坏,对于生产生活造成巨大危害。目前这类管线较为主流的安装方式是在两固定端之间加设补偿弯或者波纹补偿器。在本文中以某油库管廊上蒸汽管线为例,介绍这两种安装方式的特点,并通过CAESAR II应力分析软件以静态分析方法比较这两种安装方式的优缺点。

1 蒸汽管线

1.1 设计用途

蒸汽是重要的公用工程物料,蒸汽可利用其热能用于供暖、工艺管线的伴热和管线吹扫等。

1.2 设计特点

蒸汽管道是热力管道的一种,根据操作压力不同,可分为超高压蒸汽、高压蒸汽、中压蒸汽和低压蒸汽。根据饱和度不同,可分为饱和蒸汽和过热蒸汽。蒸汽温度一般在100~500 ℃之间[1]。

2 蒸汽管道柔性设计方案介绍

目前蒸汽管线可采用的柔性设计方案有增加套筒式补偿器、波纹补偿器或者π型补偿器等。

2.1 套筒式补偿器

套筒补偿器俗称管式伸缩节,是热流体管道的补偿装置,主要用于直线管道铺设后出现的轴向热膨胀位移吸收补偿,是一种直接安装在任何输送无腐蚀的单向或多向流体的管道之中的补偿器,主要由套筒(芯管)、外壳、密封材料等组成。用于补偿管道的轴向伸缩及任意角度的轴向转动。具有体积小补偿量大的特点,通过滑动套筒对外套筒的滑移运动,达到管线热膨胀的补偿。

2.2 波纹补偿器

波纹补偿器,习惯上也叫膨胀节,或伸缩节。由构成其工作主体的波纹管(一种弹性元件)和端管、支架、法兰、导管等附件组成。波纹补偿器主要用在各种管道中,利用其弹性元件的有效伸缩变形来吸收管线、导管或容器由热胀冷缩等原因而产生的尺寸变化的一种补偿装置。可吸收轴向、横向和角向位移[2]。它能够补偿管道的热位移,机械变形和吸收各种机械振动,起到降低管道变形应力和提高管道使用寿命的作用。波纹补偿器连接方式分为法兰连接和焊接两种。

2.3 π型补偿器

比较常用的管道补偿安装型式,通过人为改变管道中某些单元的尺寸,如增加π弯,通过π弯弯头处位移提高管道的自补偿能力。在以上三种补偿方案中,套筒式补偿器需要经常更换套筒内填料,维护成本较大,因此不经常采用。本文着重比较波纹补偿器及π型补偿器对于蒸汽管道柔性设计效果的优缺点。

3 同种设计参数条件下两种柔性设计方案的应力参数

3.1 设计参数

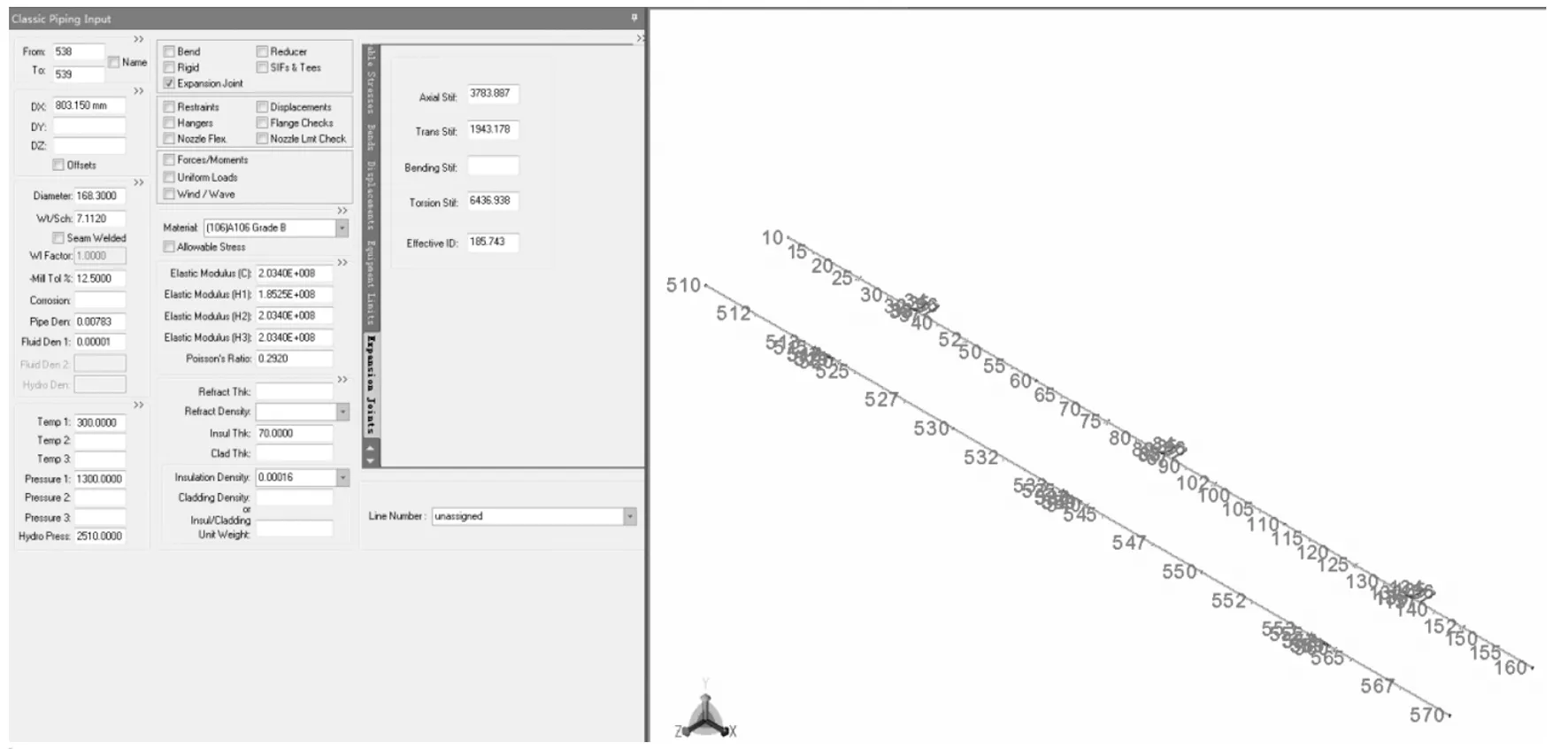

使用CAESAR II软件构建管道应力分析模型(图1),根据某项目情况,输入下列设计参数:

图1 构建管线应力分析模型

执行标准:ASME B31.3;安装温度:21 ℃;管道系统:蒸汽管线;设计温度:300 ℃;设计压力:1.3 MPa;蒸汽管线:D168.3 mm×7.11 mm;管线材质:20#;蒸汽密度:4.94 kg/m3;保温层厚度 70 mm;保温层密度160 kg/m3;不考虑风载、雪载、地震载荷。在CAESARII模型中建立等长的两根同口径管线,如图1所示,分别在各管线相同位置上设置π型补偿器、波纹补偿器以及固定端。通过分析计算,对比两种补偿方案的管线应力情况[3]。

3.2 π型补偿器方案

选取10~160节点管线设置π型补偿器,π型补偿器长臂长2 m,短臂长1 m,且向下弯折800 mm,通过90°,45°弯头连接(见图2)。

图2 π型补偿器方案

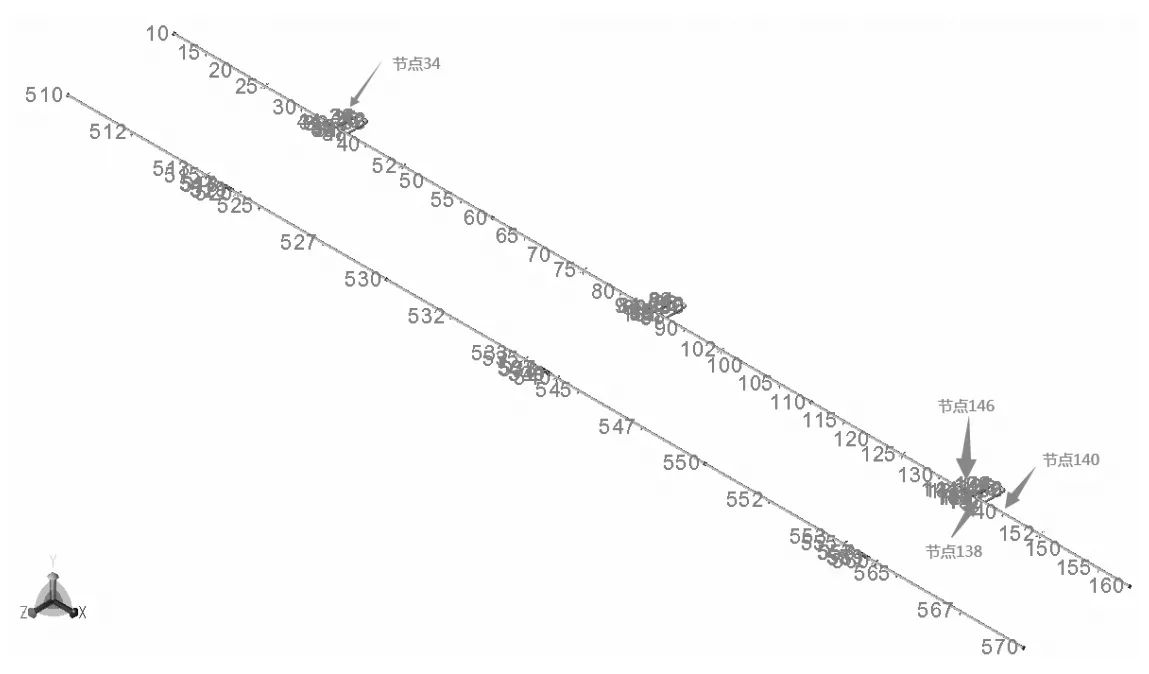

如图3所示,经模型计算,得出以下应力参数:

图3 π型补偿器方案模型分析

(1)管线应力百分比,如表1所示。

表1 π型补偿器方案管线应力情况

经核算,管线应力百分比满足规范ASME B31.3要求。

(2)管线固定支撑受力,如表2所示。

表2 π型补偿器方案管线固定支撑受力

(3) 管线位移:管道水平方向最大位移为52.7 mm(节点138),垂直方向最大位移为6.4 mm(节点146)。

3.3 波纹补偿器方案

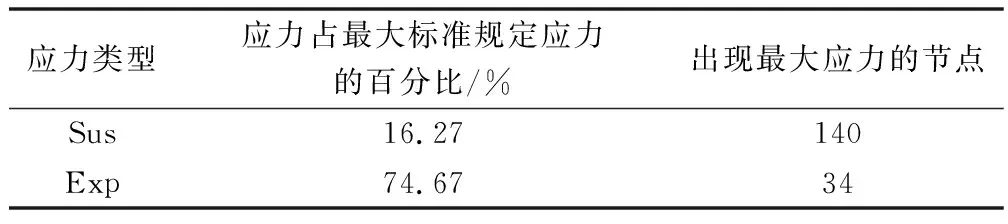

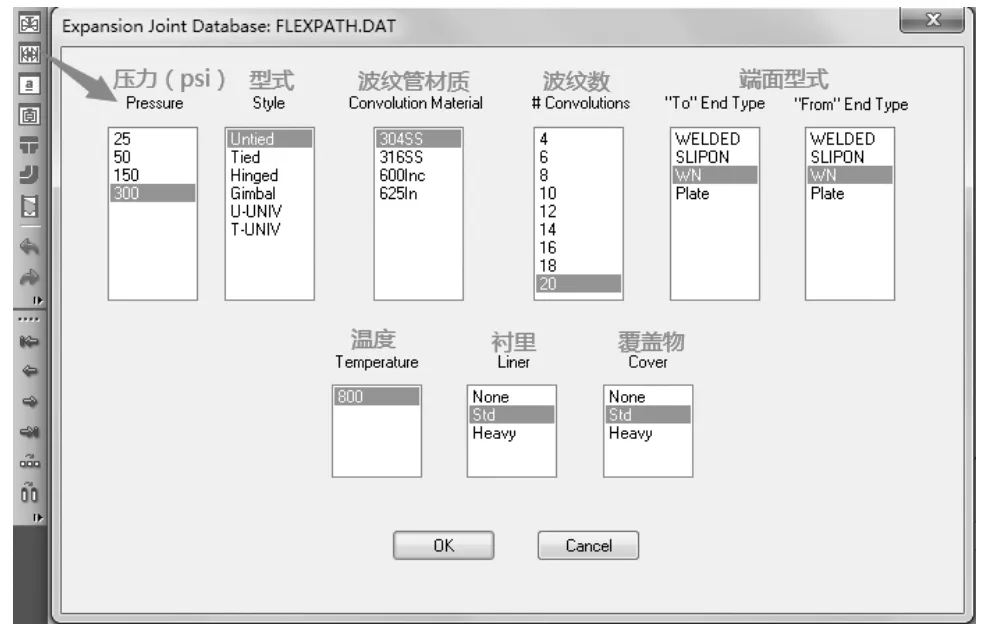

选取510~570节点管线设置波纹补偿器(膨胀节),通过Expansion Joint Modeler快速建立波纹补偿器模型,波纹补偿器参数如图4所示,该管线内蒸汽压力较低,可选用无约束型。

图4 波纹补偿器参数

此时系统会自动匹配相应的刚度系数完成波纹补偿器建模。

需注意的是,对于自身不能吸收压力推力的无约束波纹补偿器,选用时应注意以下问题[4]:

(1)为防止波纹补偿器由于压力推力的作用被拉开或压缩,必须在靠近波纹补偿器的管道两端设置固定支架,机器、容器等设备也可起固定支架的作用。当压力较高时,作用于固定支架的推力可能很大,甚至使固定支架难以承受,无约束波纹补偿器一般适用于压力较低的情况。固定支架必须具有足够的强度,以承受内压推力的作用。

(2)两固定支架之间的管道中仅能布置一个无约束波纹补偿器。

(3)为防止失稳,波纹补偿器附近必须设置导向支架。导向支架应安装在波纹补偿器附近,第一个导向支架与波纹补偿器之间的距离应不大于4倍管道外径,第二个导向支架与第一个导向支架之间的距离不得超过14倍管道外径。

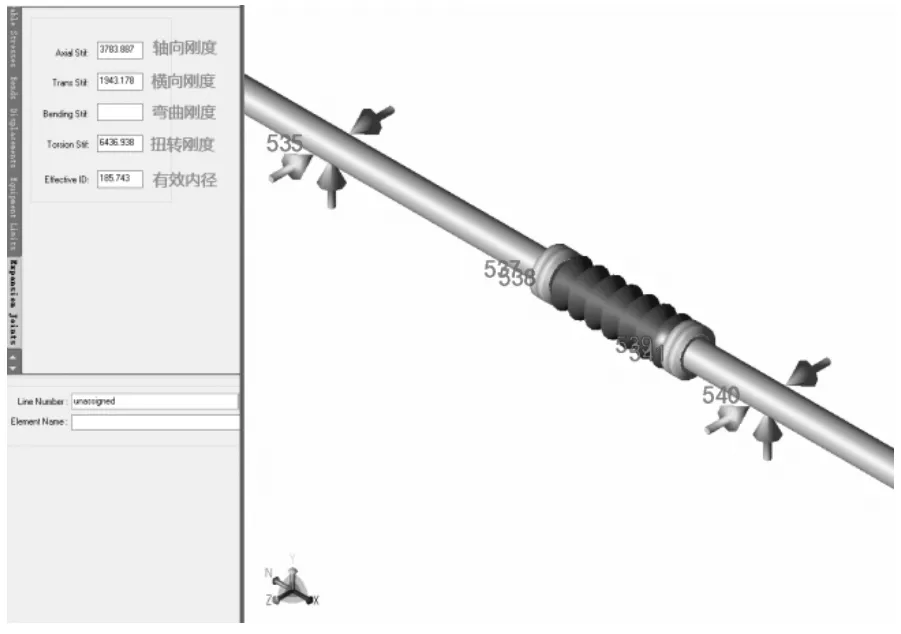

波纹补偿器抗扭转能力较差,应尽量避免波纹管受扭。图5为波纹补偿器应力分析模型。

图5 系统匹配的波纹补偿器刚度系数

需注意的是,此处刚度系数仅供计算时参考,具体数值需与制造厂商协商、复核确定。

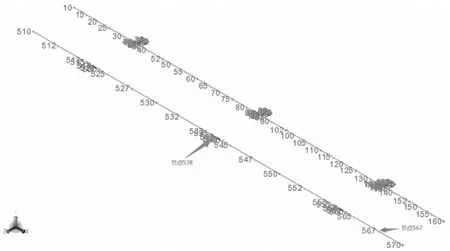

如图6所示,建立应力分析模型,经模型计算,得出以下应力参数:

图6 波纹补偿器方案模型分析

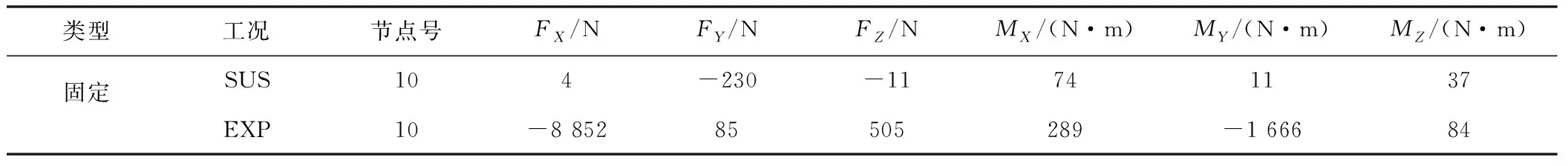

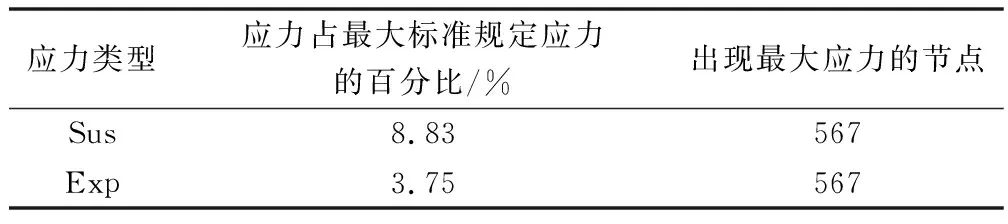

(1) 管线应力百分比,如表3所示。

表3 波纹补偿器方案管线应力情况

经核算,管线应力百分比满足规范ASME B31.3要求。

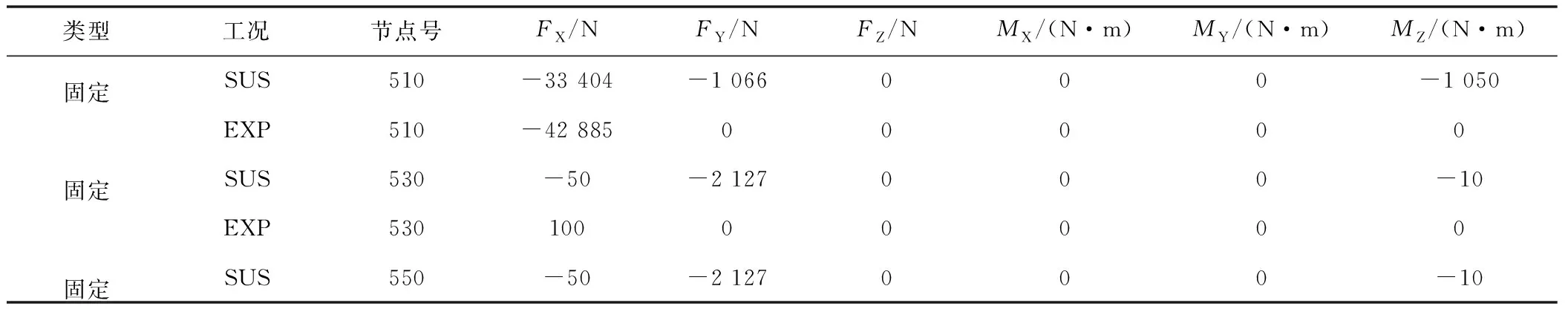

(2)管线固定支撑受力,如表4所示。

表4 波纹补偿器方案管线固定支撑受力

(3)管线位移:管道水平方向最大位移为53.2 mm(节点538)。

4 两种柔性设计优缺点比较

根据以上建模及计算结果可知,波纹补偿器在蒸汽管线上所占安装空间较π型补偿器小,且管线应力情况明显优于π型补偿器,但采用波纹补偿器的蒸汽管线节点最大水平位移大于采用π型补偿器的蒸汽管线,且后者管线支撑所受水平推力明显高于前者,究其原因为波纹补偿器存在内压推力(盲板反力),会对整体管廊管架施加更多推力[5],较仅采用π型补偿器的蒸汽管线,前者需要更加坚固的管架对管道加以支撑。波纹补偿器所受压力推力较大,需要对波纹补偿器进行耐压试验、气密试验、应力测定、刚度测定、稳定性试验、疲劳试验和爆破试验等以确保使用安全。因以上种种因素,致使采用波纹补偿器的蒸汽管线整体成本将高于仅采用π型补偿器的蒸汽管线。

5 结论

当自然补偿不能满足管道的要求时,我们通常会使用补偿器进行补偿,补偿器能吸收管道轴向、横向、角向冷热变形,并减少设备振动对管道的影响。但同时,为寻求工程项目资金投入与管线安全间的平衡点,配管设计师与应力分析设计师需要综合考虑多种因素,辩证选取合适的管线补偿方案。

蒸汽管路不建议采用套筒补偿器,因为这种补偿器需要经常更换填料,维护工作量巨大。也不宜采用波纹补偿器,虽然波纹补偿器外形比较美观,较套筒补偿器节省维护量,但是内压推力太大,会导致工程造价增高。只有在空间比较狭窄的场所才会选用波纹补偿器。大多数情况下都是选择π型补偿器,其优点是补偿量大、零维护、推力小。

若需使用波纹补偿器,建议应力分析工程师建立管线应力分析模型并导入工艺参数进行模拟验算,结合验算结果,向制造厂提出设计技术要求,并要求制造厂予以答复,然后进行复算,通过适当的调整,使各部分在负荷、应力、补偿量等诸方面满足要求。