新型静压支承结构液压缸力学性能分析与实验

2023-11-09史文杰段恩业李冬明邱永宁朱伟

史文杰,段恩业,李冬明,邱永宁,朱伟

(1.常州大学机械与轨道交通学院,江苏常州 213164;2.江苏恒立液压股份有限公司,江苏常州 213100)

0 前言

在现代液压传动系统技术中,液压缸作为伺服作动器的执行元件,需要具备高频响、高负载、高寿命等性能特点[1-3]。目前,传统国产液压缸多采用导向环和密封圈组合密封的方式,普遍存在两方面的问题:(1)密封件与活塞杆直接接触产生较大的摩擦力,从而导致液压缸内耗高、响应速度慢;(2)液压缸受到外部载荷之后,导向套处易产生侧向偏载力,严重影响了液压缸的力学性能[4-5]。对于前者,通常改变液压缸的密封形式,但是效果不明显;对于侧载问题,通常在液压缸的两端加装铰接耳环,使偏载力转移,但用该方法设计出的液压缸难以推广应用[6]。静压技术是利用流体的静压力支承物体,在预定载荷范围内,2个相对运动或处于静止状态的物体之间的摩擦表面被从外部压入的流体隔开。在液压缸导向套部分使用静压支承结构,可以增加液压缸抗偏载力的同时减小导向套处的摩擦力,加快液压缸响应速度。因此,静压支承式液压缸及其相关技术成为国内外学者和企业广泛研究的对象[7-9]。

二十世纪中期,荷兰国家航空实验室与代尔夫特理工大学合作,首次将静压支承技术引用到液压缸中,设计出一款四圆锥静压支承结构液压缸,其具有低摩擦和加速度扰动小的特点。德国汉臣(HEANCHEN)公司、SCHENCK公司等采用静压支承技术、改变密封件和导向系统的组合,生产出满足各种工况和技术要求的液压缸[10]。我国在液压缸静压支承技术方面的研究较少,大多数是高校院所提出的设计及试验分析,由企业制造并推广的产品很少。哈尔滨理工大学邵俊鹏等[11]分析比较了矩形腔和工字形腔液压缸的抗偏载力。同济大学訚耀保等[12]采用矩形腔静压支承方式平衡液压缸活塞杆径向偏载。华中科技大学肖金陵等[13]引入双锥形液体静压支承结构,分析了双锥形静压支承式液压缸在不同活塞运动速度下的承载力之间的关系。武汉科技大学陈昶龙[14]设计了一种双级伺服液压缸结构,在活塞杆的多个位置采用了静压支承结构,具有摩擦力小、泄漏量小等优点,在形成静压腔油膜之后,可以抵抗较大的侧载力。牛晓阳[15]设计出了一种变工字型三静压腔支承结构,将3个静压腔通过细小圆环联通,形成了2个压力油环,增强了静压支承机构的对中性能,同时也降低了导向套部分的泄漏量。

针对伺服液压缸在高频作动器中的应用要求,本文作者设计一种椭圆形结构静压支承液压缸,详细分析影响液压缸的抗偏载能力与摩擦力的主要因素,为其进一步推广应用提供理论依据和试验基础。

1 液压缸静压支承结构设计

针对高频伺服作动器的应用需求,文中研究的静压支承式液压缸主要结构如图1所示。液压缸设计为双作用缸,导向套与缸筒之间采用拉杆式连接方式,前、后导向套呈对称配置。这种设计方式缩短了液压缸的轴向长度,提高了其作动频次,相比较于圆锥形和工字形静压支承结构,安装距离更短,结构上更加紧凑。

图1 伺服液压缸结构

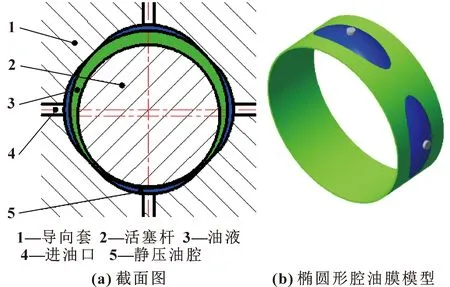

导向套是液压缸中的承力部件,主要作用是保证活塞杆组件的运动方向不发生改变,结构如图2所示。内表面有均匀布置的4个椭圆形静压腔2,静压腔的中心为油液入口,静压腔轴向两端布置有回流槽3,回油槽底端布置有回油口4。液压缸工作时,液压油通过进油口进入静压腔,由于活塞杆和导向套间存在间隙,油液通过缝隙渗入导向套内,在导向套与活塞杆之间形成一层压力油膜,将活塞杆包裹,如图3(a)所示。设计了椭圆形静压腔油膜模型,如图3(b)所示,具体参数如表1所示。

表1 静压支承结构参数

图2 静压支承导向套结构

图3 静压支承结构油液模型

将模型导入ANSYS软件,对模型进行网格划分及预处理,设置模型内壁面为移动壁面,其余壁面为静止壁面,静压支承结构采用VG46#液压油,密度为875 g/m3,黏性系数为0.028 Pa·s。

2 静压支承结构抗偏载力分析

在伺服液压缸中,抗偏载力是指静压油膜的承载能力,即为包裹在活塞杆外表面的油膜可以承受的最大径向载荷力。静压油膜的承载力F可以通过如下公式计算:

(1)

式中:pS为供油压力;Ae为有效支撑面积;Rj为入口处节流器液阻;Rh为静压腔封油边液阻,Rh0表示初始状态;h为活塞杆与导向套间隙,h0表示初始状态间隙。可见,在相同的有效支撑面积和相同的液阻条件下,供油压力和间隙是主要影响因素。

2.1 不同间隙量时静压腔抗偏载力分析

在供油压力(pS=21 MPa)一定的条件下,通过仿真研究不同活塞杆与导向套间间隙量与静压支承式液压缸抗偏载力的关系。在间隙量h为20、15、10、5 μm状态下,对椭圆静压腔结构液压缸进行仿真,其抗偏载荷如图4所示。将图中油膜压力(Pa)数据转化成抗偏载力(kN),最大抗偏载值分别为9.820、14.717、19.310、22.573 kN。可见,当间隙量逐渐减小时,静压腔抗偏载力逐渐增大。

同时,建立相同尺寸的矩形腔静压支撑结构模型,对其进行仿真分析。结合式(1)所得的理论值与仿真所得数值绘制成曲线,如图5所示。可以看出:仿真所得油膜承载力与理论计算值基本一致。在供油压力一定的情况下,静压腔无论是矩形结构还是椭圆形结构,液压缸的抗偏载力均随着活塞杆与导向套之间的间隙增大而减小,反之亦然。并且,在相同条件下,椭圆形静压腔的抗偏载力明显大于矩形静压腔的抗偏载力。

图5 不同间隙量时静压腔抗偏载力变化

2.2 不同供油压力时静压腔抗偏载力分析

当仿真模型间隙(h=10 μm)不变的情况下,通过改变模型的初始供油压力,观察不同静压支承结构液压缸抗偏载力的变化。设定供油压力pS分别为15、18、21、24 MPa等4种情况,对椭圆形静压腔结构分别进行仿真计算,其抗偏载荷如图6所示。将图中油膜压力(Pa)数据转化成抗偏载力(kN),其抗偏载力分别为14.530、17.236、20.310、23.894 kN。可见,油腔内抗偏载力随着供油压力的增大而逐渐增大。

图6 不同供油压力时静压腔抗偏载荷

同样,在相同条件下,将矩形和椭圆形静压腔结构仿真所得数值与式(1)所得理论值绘制成曲线,如图7所示。可知:在间隙量一定的情况下,静压支承结构的抗偏载力大小随着供油压力的增大而增大,而且,在相同条件下,椭圆形静压腔的抗偏载力明显大于矩形腔的抗偏载力。

图7 不同供油压力时静压腔抗偏载力变化

综上所述,无论矩形静压腔还是椭圆形静压腔,其抗偏载能力均随着供油压力的增大而增大,随着活塞杆与导向套间间隙量的减小而增大。在相同条件下,椭圆形静压腔的抗偏载能力明显大于矩形静压腔。

3 静压支承结构摩擦力分析

根据传统液压缸的结构可知摩擦力主要集中在活塞与导向套处,它是由O形密封圈与活塞杆之间相对运动而产生的,摩擦力大小可由式(2)求得:

(2)

式中:f为O形圈与导向套间比的摩擦因数;D为O形圈外径;d为O形圈通径;μ为密封圈材料泊松系数;e为预压缩率,通常取0.1~0.2;E为密封圈材料弹性模量;p为工作油压。

根据文中设定的液压缸参数,若采用传统型导向套以及O形密封圈,将参数代入式(2),计算可得摩擦力约为624 N。当采用图3所示的静压支承导向套时,伺服液压缸中静压腔代替了导向环,由于油膜的存在,活塞杆与导向套之间始终保持一定间隙,相当于活塞杆悬浮在导向套中,使活塞杆和导向环之间的摩擦变成了活塞杆与油液的摩擦。影响油液摩擦的主要因素是油液的剪切应力,主要与活塞杆的运动速度、活塞杆与导向套之间的间隙大小以及静压腔的压力有关。因此,摩擦力可以由油液的切应力τ和活塞杆的有效接触面积Se的乘积来确定:

(3)

式中:Δp为静压腔与封油边压差;h为活塞杆与导向套间隙;l为静压腔与封油边距离;μ为油液动力黏度;v为活塞杆移动速度。可见,影响摩擦力的主要因素为间隙量、供油压力以及活塞移动速度。

3.1 不同间隙量时油膜摩擦力分析

在供油压力(pS=21 MPa)和活塞移动速度(v=0.2 m/s)一定的条件下,通过对上述模型进行仿真,研究活塞杆与导向套之间的间隙量和静压支承式导向套所受摩擦力的关系。设定间隙量分别为20、15、10、5 μm等4种情况,对矩形静压腔和椭圆静压腔分别进行仿真,所得摩擦力数值如表2所示。

表2 不同间隙量时静压腔油膜摩擦力

结合式(3)所得的理论值与将仿真所得数值绘制成曲线,如图8所示。可见:仿真结果与理论值的变化趋势总体上保持一致;在供油压力和活塞杆移动速度一定的情况下,静压腔的摩擦力随着活塞杆与导向套间隙的增大呈现先增大后减小的趋势。当间隙为15 μm左右时,椭圆形静压腔结构的摩擦力达到最低值,为液压缸结构参数的设计提供了理论参考。此外,在0~5 μm内,椭圆形静压腔和矩形静压腔摩擦力相差不大,随着活塞杆与导向套间隙的增加,二者的摩擦力差值逐步变大。整体上,椭圆形静压腔的摩擦力大于矩形静压腔。

图8 不同间隙量时静压腔摩擦力变化

3.2 不同供油压力时油膜摩擦力分析

设定仿真模型间隙(h=10 μm)和活塞杆移动速度(v=0.2 m/s)不变,改变模型的初始供油压力,观察不同静压支承结构的摩擦力变化。设定供油压力为15、18、21、24、27 MPa等5种情况,对2种形状静压腔模型进行仿真,摩擦力数值如表3所示。可见,静压腔油膜摩擦力随着供油压力的增大而逐渐增大。

表3 不同供油压力时静压腔油膜摩擦力

在相同条件下,结合式(3)所得的理论值与仿真所得数值绘制成曲线,如图9所示。

图9 不同供油压力时静压腔摩擦力变化

由图9可知:仿真结果与理论值十分接近,差值变化较小。结果表明,当活塞杆和导向套间间隙量及活塞杆运动速度一定时,静压支承结构的摩擦力大小随着供油压力的增大而增大,在相同条件下,椭圆形静压腔的摩擦力要大于矩形腔的摩擦力。

3.3 不同速度时油膜摩擦力分析

设定模型间隙(h=10 μm)、初始供油压力(pS=21 MPa)一定的条件下,通过改变活塞杆的移动速度,观察静压支承结构摩擦力的变化。在速度为0、0.2、0.4、0.6、0.8 m/s等5种情况下,分别进行模拟仿真分析,所得摩擦力结果如表4所示。活塞杆移动速度增大时,静压油膜的内部切向力逐渐增大,即摩擦力增大;在条件相同的情况下,椭圆形静压腔的摩擦力略大于矩形静压腔。

表4 不同活塞杆速度时静压腔油膜摩擦力

在相同条件下,结合式(3)所得的理论值与仿真所得数值绘制成曲线,如图10所示。可见:仿真结果比理论值大,但变化规律近似一致。活塞杆速度越大,摩擦力越大,椭圆形静压腔摩擦力大于矩形静压腔。

图10 不同活塞杆速度时静压腔摩擦力变化

综上所述,无论矩形静压腔还是椭圆形静压腔,其摩擦力随着间隙量的增大先增大后减小,随着供油压力增大而增大,随着活塞杆速度的增大而增大。总体上,在初始条件相同的情况下,椭圆形静压腔的摩擦力要大于矩形静压油腔,影响液压缸响应,但是使用静压支承结构的摩擦力(20~50 N)远小于使用传统导向套的摩擦力(624 N)。

4 静压支承式液压缸实验分析

4.1 抗偏载力实验

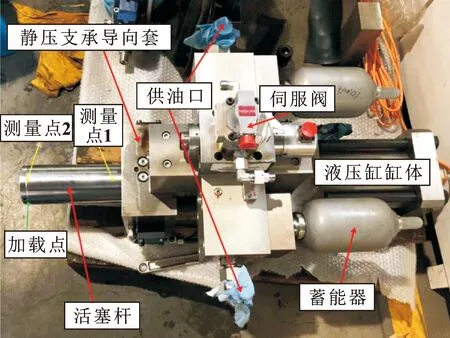

为了验证文中所设计的静压支承导向套的抗偏载能力,按照前述的结构参数,设计并制造了2种不同静压腔导向套液压缸实验样机,搭建试验平台,如图11所示,对导向套的抗偏载能力进行实验与分析。

图11 实验装置及测量点示意

此实验采取在末端挂载重物的方式模拟液压缸使用过程中产生的偏载力。由于静压支承结构位于导向套内部,油膜厚度值偏小,无法直接进行测量,故通过测量活塞杆末端在最大位移处的偏移量s来间接判断其偏心量。为了便于观察,在活塞杆上选取2点进行测量(位置如图11所示),偏移距离即为2点差值,实验数据的测量通过三坐标试验台来完成。

实验中,末端偏载载荷为100~450 N,间隔50 N加载,为了确保实验的准确性,对不同导向套结构的液压缸进行实验时,保证2个测量点的相对距离一致,测量点1与导向套间的距离也保持一致。所测活塞杆偏移量s的实验数据如表5所示。

表5 不同偏载力时活塞杆的偏移量

由表5可知:采用静压支承导向套的2个液压缸的偏移量小于采用传统导向套的液压缸;当载荷较小时,这一优势较为明显,表明静压支承结构可以有效地提高液压缸的抗偏载能力;随着末端载荷的增加,二者的偏移量逐步接近,当载荷大于400 N时,三者的偏移量逐渐重合,表明静压支承结构的优势具有一定的载荷上限。

进一步地,当液压缸末端载荷为100 N时,矩形静压腔偏移量为0.322 6 mm,椭圆静压腔偏移量为0.314 7 mm,可见椭圆形静压腔的抗偏载能力略大于矩形静压腔,并且在100~300 N载荷范围内保持这一趋势;当矩形腔加载350 N载荷时,矩形静压腔导向套结构液压缸的偏移量和传统导向套结构液压缸接近,当载荷进一步增大时,矩形静压腔结构的抗偏载力优势便逐步丧失。同理,椭圆形静压腔载荷的有效范围是100~400 N。可见,从失效范围角度分析,椭圆形静压腔的有效工作范围要略大于矩形静压腔。

4.2 摩擦力实验

为了测试不同导向套结构所产生的摩擦力,减小测量误差,在活塞杆组装过程中,活塞与缸筒之间采用间隙配合,减小活塞与缸筒处摩擦力对实验的影响。搭建试验平台如图12所示,进行液压缸摩擦力的实验分析。

图12 摩擦力试验平台

由于液压缸内部摩擦力无法直接获得,此实验通过位移传感器与溢流阀控制相配合的方法测量液压缸的启动压力,间接对比导向套处的摩擦力。

选取无负载、无延伸状态下的液压缸样机为基本实验对象,联通静压腔油源,使静压腔处于工作状态,将溢流阀调至最低;再联通液压缸的供油系统,调整调压阀开启速度(约为0.1 MPa/s);开启供油系统后,逐渐开启调压阀,观察压力表压力变化情况以及活塞杆位移情况,得到实验数据记录,如图13所示。可以看出:矩形和椭圆形静压支承结构液压缸启动时间分别为0.45、0.62 s,明显早于传统液压缸的启动时间4.23 s,且矩形静压腔结构液压缸启动速度略快于椭圆形静压腔结构。启动之初,位移曲线呈凹形上升趋势,这主要是由于受活塞杆惯性力的影响,速度与加速度变化较慢。根据调压阀的压力记录,传统液压缸的启动压力大约是静压支承式液压缸启动压力的7~10倍,同样表明静压结构液压缸摩擦力要远小于传动结构液压缸。

图13 位移传感器输出值

5 结论

文中提出并设计了一种椭圆形静压腔结构液压缸,通过理论计算和ANSYS软件仿真,对比了椭圆形静压腔和矩形静压腔2种结构液压缸的抗偏载力和摩擦力,并设计实验平台进行验。结果表明:

(1)静压支承结构液压缸的抗偏载能力随着供油压力增大而增大,随着间隙量的减小而增大;摩擦力随着活塞杆的移动速度和供油压力增大而增大,随着导向套和活塞杆之间的间隙量增大而先增大后减小。显然,无论是抗偏载能力,还是摩擦力性能,静压支承式液压缸均明显优于传统结构液压缸。

(2)在相同条件下,椭圆形静压腔液压缸的抗偏载能力明显优于矩形静压腔,但所受摩擦力比矩形静压腔略大。在实际应用中,为了提高液压缸的抗偏载能力,采用椭圆形静压腔结构具有明显优势。

(3)在实验测试中,通过测量活塞杆末端位移的方式,间接对比不同腔形静压支承结构的支撑力大小;通过测量液压缸的启动压力,间接对比不同导向套结构的摩擦力大小。实验结论与模拟仿真结论一致,证实了仿真分析的正确性和合理性。