基于时间卷积长短时记忆网络的多域特征融合刀具磨损预测

2023-11-09李先旺秦学敬贺德强吴金鑫杨锦飞

李先旺,秦学敬,贺德强,吴金鑫,杨锦飞

(广西大学机械工程学院,广西南宁 530004)

0 前言

作为智能制造业的关键部件,加工刀具的磨损可导致机器停机时间高达20%和严重降低加工精度,严重磨损时会直接导致零件报废、机床损坏[1]。提高制造设备的可靠性和可维护性是智能制造中最重要的任务之一,需要使用故障诊断和预测技术提高生产率,同时降低维护成本[2]。刀具的良好状况对加工的效率和精度有直接影响,因此,一个可靠、准确的刀具磨损预测系统成为当前迫切的需求,也是加工制造领域的研究热点。

近年来,学者们在刀具磨损预测领域进行了大量的研究工作,其研究思路主要是通过建立信号特征与刀具磨损之间复杂的映射关系。在建立关系过程中有2个关键技术:特征提取和预测技术。对于特征提取,相关研究表明:信号的时域、频域和时频域特征可作为反映刀具健康状况的指标。钟奇憬等[3]提取了切削力信号的时域、频域和小波域特征以表征刀具磨损状况。戴稳等人[4]提取振动信号的多个统计特征和小波包分解各频带信号能量用于刀具磨损识别。然而,这些提取的特征仅针对特定的信号或领域,显然很难实现刀具磨损的通用表征。鉴于刀具磨损信号的非线性和非平稳特性,传统的时域分析方法已不能满足刀具磨损预测的需求。以变分模态分解(Variational Mode Decomposition,VMD)为代表的时频分析方法在信号分析领域得到了广泛的应用。王进花等[5]将参数自适应VMD用于轴承故障诊断,避免了VMD参数人为设定的局限性和经验模态分解(Empirical Mode Decomposition,EMD)存在的模态混叠现象,证明了该方法具有更好的信号分解和特征提取能力[6]。基于上述优点,文中将采用VMD进行信号的时频特征提取。对于预测技术,常用的机器学习方法有BP神经网络(Backpropagation Neural Network,BPNN)[7]、支持向量机(Support Vector Machine,SVM)[8],这些传统的机器学习方法已证实在刀具磨损监测方面是有效的。然而浅层网络很难从大量原始特征中直接提取有效信息,从而导致特征冗余,影响预测效果。为了实现精确的磨损预测,需对特征进行优化或融合,如使用皮尔逊相关系数和主成分分析等,同时必须建立一个深层次的体系结构网络来解决浅层架构学习能力不足的问题。卷积神经网络(Convolutional Neural Networks,CNN)、长短时记忆(Long Short Term Memory Network,LSTM)是深度学习模型的典型代表。汪海晋等[9]直接将电流原始信号输入CNN训练,其预测效果优于传统机器学习模型。MARANI等[10]利用LSTM从原始序列数据中提取时间特征,并利用堆叠LSTM建立刀具磨损预测模型。CNN能够处理无顺序性质的数据,但未考虑不同特征信息对刀具磨损预测的影响。LSTM可以对信号数据的时序信息进行建模,但每个时间步的预测都必须等待前面时刻的输出,效率相对较低。此外,原始信号中包含大量环境噪声产生的干扰信息,直接用原始信号预测刀具磨损难以保证预测的精度,同时还会增加计算复杂性和算力资源的消耗。因此,有必要对原始信号进行特征提取,以获得能够反映刀具健康指标的特征信息。如MA等[11]利用奇异性分析与相关分析优化了特征,利用这些特征训练的堆叠LSTM能够有效地预测刀具磨损。ZHU等[12]对信号的多域特征进行了降维和选择,并结合LSTM模型实现了对刀具剩余寿命预测。

综上分析,本文作者提出一种基于时间卷积长短时记忆网络(Temporal Convolutional Networks-Long Short Term Memory Network,TCN-LSTM)的多域特征融合刀具磨损预测模型。TCN结合了CNN和LSTM的优点,使用因果扩展卷积运算和残差连接实现了对序列数据的高效处理和融合,在故障诊断等领域得到了较好的应用[13-14]。文中将使用TCN与LSTM结合来预测刀具磨损。首先,采集切削力和振动信号,在时域、频域上对信号进行特征提取,时频域上利用VMD算法将信号分解并计算每个分量的能量构成多域特征向量,使用相关系数法对多传感器敏感特征进行选择和优化;其次,将归一化敏感特征输入TCN模型进行深度融合特征学习;最后将LSTM模型训练为融合特征的内在趋势性与刀具磨损之间的回归函数模型,利用全连接层输出预测结果。

1 刀具磨损预测框架和方法

1.1 刀具磨损预测框架

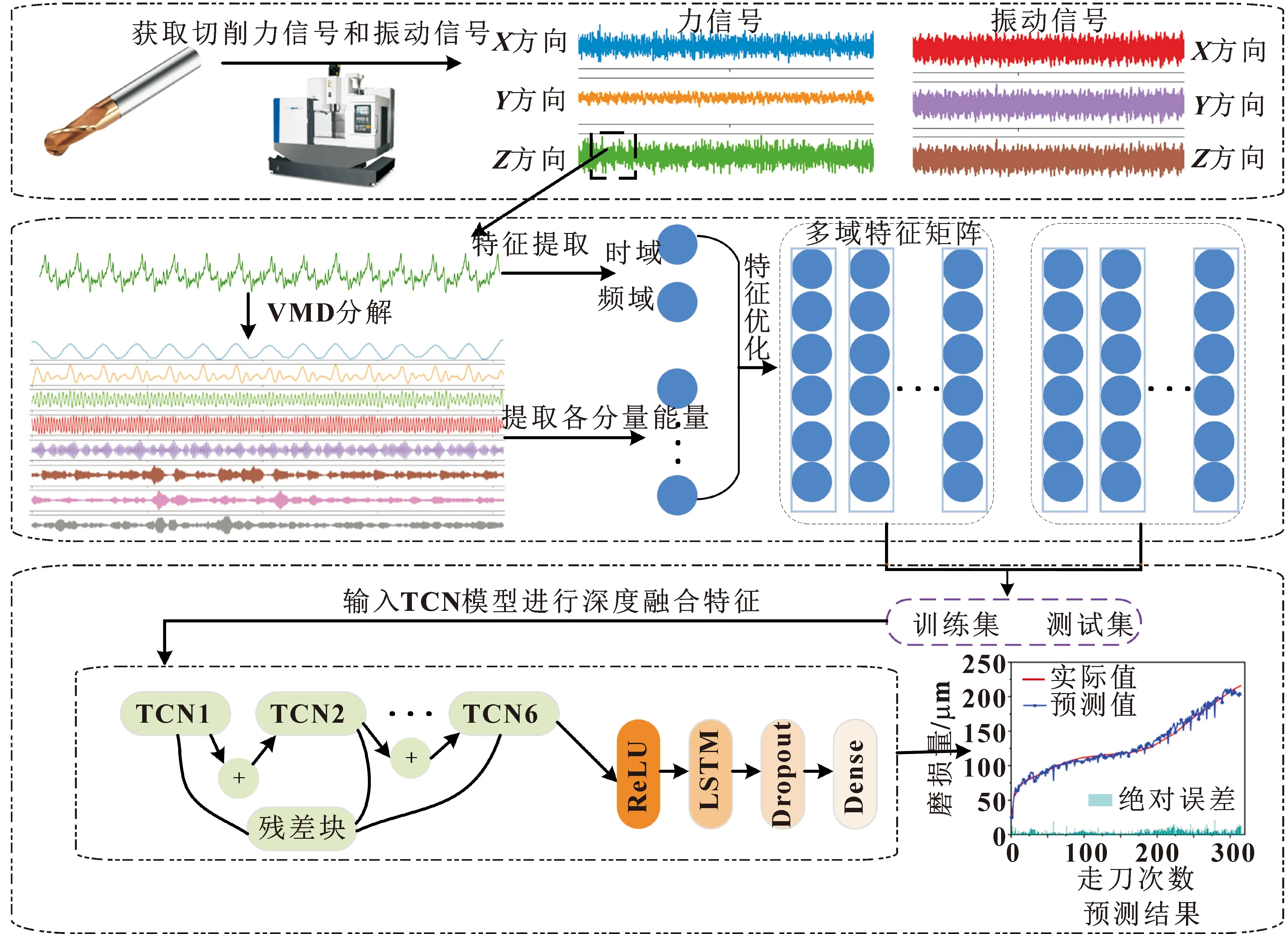

文中提出基于时间卷积长短时记忆网络(TCN-LSTM)的多域特征融合刀具磨损预测模型。整体框架如图1所示,步骤如下:

图1 刀具磨损预测整体框架

(1)数据采集与预处理。采集切削力信号(X、Y、Z)和振动信号(X、Y、Z),共6个通道的信号,在显微镜下记录刀面的磨损值。去除空转和退刀信号,选取刀具切削工件时产生的信号作为研究对象。

(2)特征工程。对6个通道的信号从时域、频域和时频域提取特征,时频域上利用VMD对各个方向上的信号分解得到K个分量,计算各分量的能量作为候选特征。使用皮尔逊相关系数法将所提取特征筛选出与刀具磨损相关性高的特征构成特征向量,将特征向量划分为训练集、测试集,并归一化。

(3)特征融合与模型训练。将归一化敏感特征向量输入TCN模型进行深度融合特征,将LSTM模型训练为深度特征学习与刀具磨损之间的回归函数模型。

(4)模型预测。使用测试集对训练好的模型进行泛化能力验证,实现对刀具磨损量的预测。

1.2 时间卷积网络(TCN)

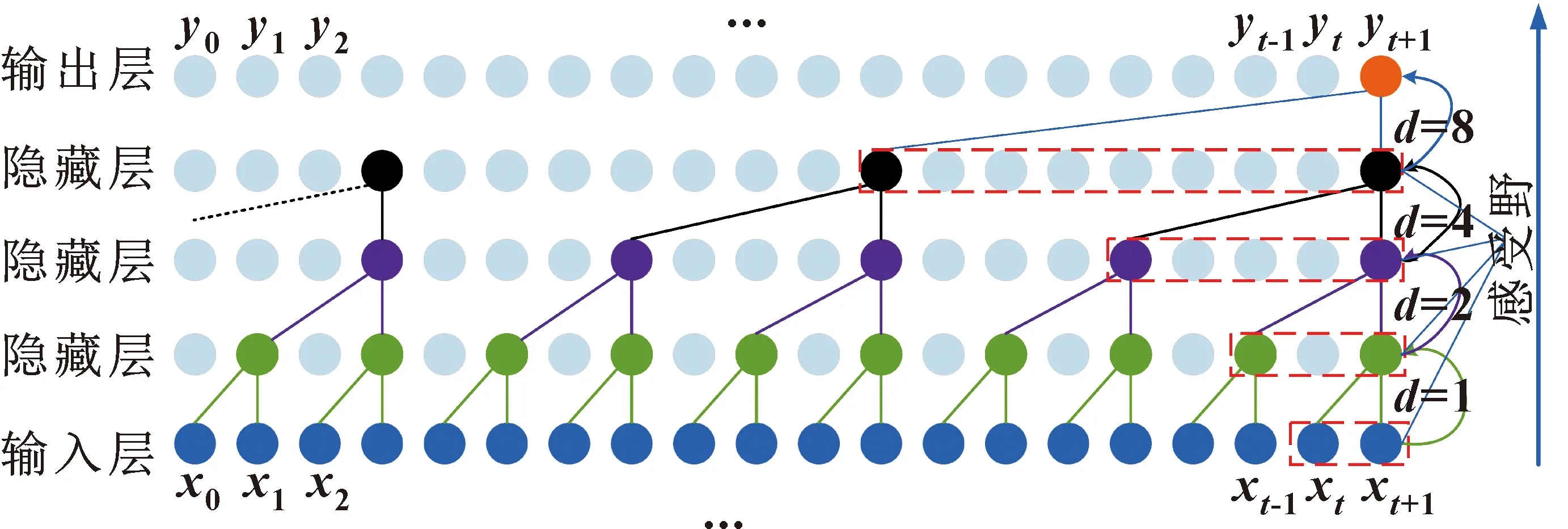

时间卷积网络(TCN)是CNN的一种变体,采用扩展因果卷积运算和残差连接[15]。扩展因果卷积如图2所示。

图2 扩展因果卷积

相比于传统的CNN网络,扩展卷积运算通过一定间隔的元素扩大滤波器的长度。在给定相同的层数,扩展因果卷积能够捕获比传统CNN更长的感受野,以实现更加全面的特征融合。扩展因果卷积对输入序列进行间隔操作的卷积运算,其表达式为

(1)

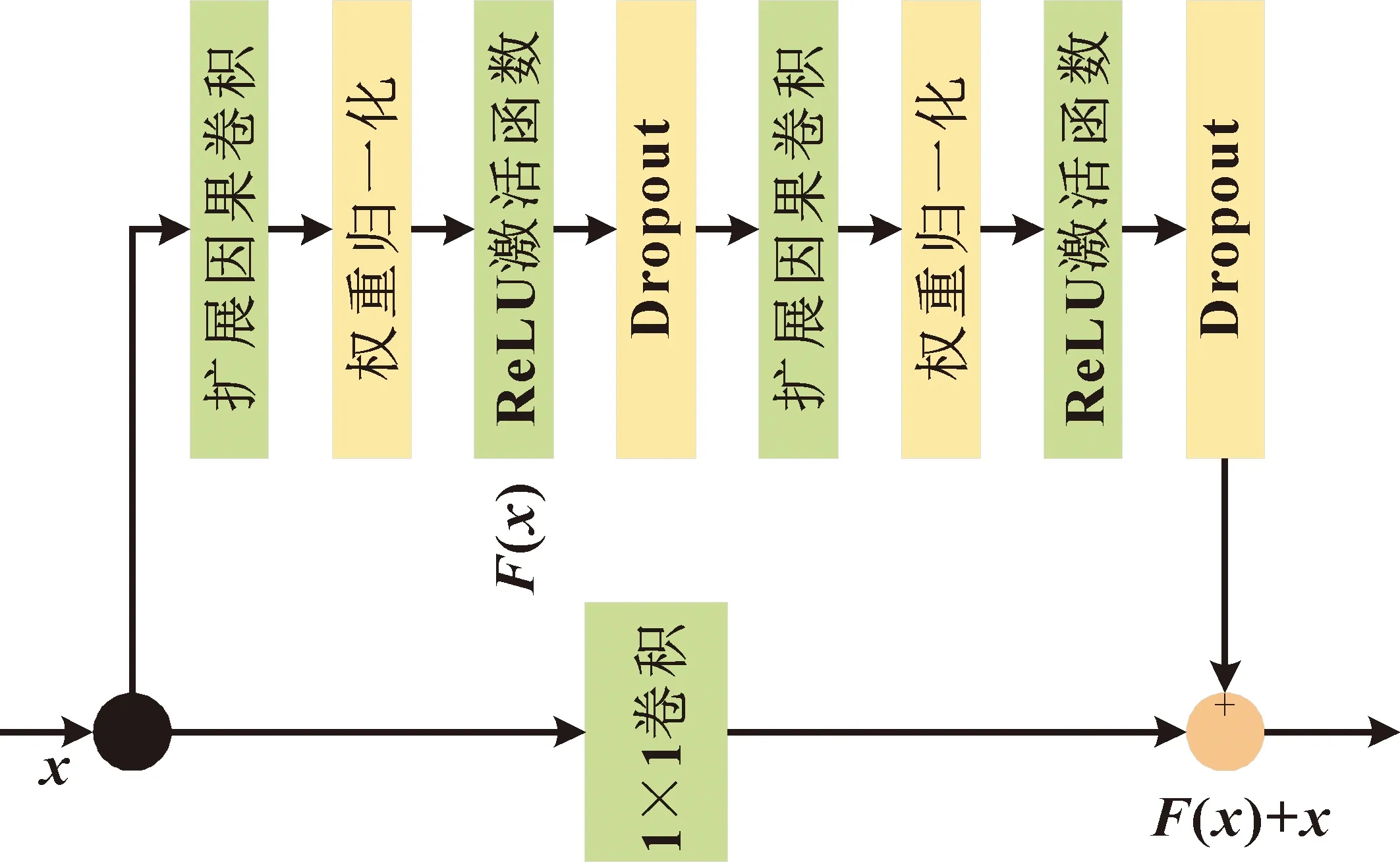

式中:F(t)为第t个元素的卷积结果;f(i)为过滤器;k为卷积核大小;d为膨胀因子(d=1时为标准因果卷积)。此外,在合理的滤波器尺寸下,TCN的训练稳定性对于整体模型的性能至关重要,在TCN网络中引入残差连接,如图3所示。

图3 残差连接结构

在TCN的残差连接中有两层扩张卷积和ReLU非线性函数,为防止过度拟合加入了Dropout层。此外,将权重归一化以加快收敛速度。为了适应不同维度的输入和输出,使用1×1卷积来确保元素经过运算后有相同的张量。残差连接的表达式为

o=Activation(x+F(x))

(2)

式中:x为残差块的输入;o为残差块的输出;Activation为激活函数。

1.3 长短记忆神经网络(LSTM)

LSTM是递归神经网络RNN的一个变种,其引入了遗忘门、输入门和输出门,三门功能解决了RNN在训练过程中存在的梯度问题[16]。LSTM网络中3个门的功能如下:遗忘门ft决定了信息的通过;输入门it决定了当前输入信息xt和前一个LSTM的输出ht-1中的哪些信息将被保留;输出门ot通过单元状态与tanh乘积得到LSTM单元的输出ht。3个门的计算方程如下:

(3)

1.4 变分模态分解(VMD)

刀具磨损信号具有非线性和非平稳特性,其早期磨损信号强度小且不明显,利用VMD对信号进行分解可以有效地提取微弱的磨损特征。VMD对信号进行分解其本质是一个变分约束问题和求解的过程,信号经过VMD算法后可以获得K个分量,相应的变分模型如下所示:

(4)

其中:f是输入信号;t是时间;δ(t)为脉冲函数;uk为K个模态分量;wk为每个分量的中心频率。针对上述问题,引入拉格朗日函数求解约束变分问题的最优解,拉格朗日函数如下描述:

L({uk},{wk},λ)=

(5)

式中:α是二次惩罚因子;λ是拉格朗日乘子。通过交替方向乘子算法获得拉格朗日函数的鞍点,即约束变分模型的最优解。各个模态分量uk和中心频率wk更新方式如下:

(6)

(7)

拉格朗日算子λ由下式更新:

(8)

当相对误差e小于收敛精度ε时,VMD分解过程停止,得到K个IMF分量。

(9)

2 多域特征提取

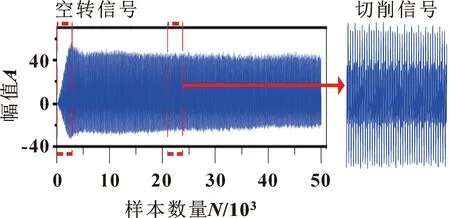

铣刀在加工过程中会产生大量的信号,多个传感器收集到的原始切削力和振动信号不仅包含刀具磨损的信息,也包含各种类型的干扰信息。因此,有必要对原始信号进行特征提取,以获得能够反映刀具健康指标的特征信息。WANG等[17]在提取刀具磨损的通用表征做了深入探讨,有一定的参考价值。在提取特征前需对信号进行预处理,如图4所示。

图4 平稳切削信号

选取刀具切削工件时产生的信号作为此研究对象,其长度为4 096。对切削力信号(X、Y、Z)和振动信号(X、Y、Z)共6个方向信号分别提取特征。

在时域上提取了12个特征,包括均值、方差、标准差、峰值、均方根、峰峰值、波形因子、脉冲因子、歪度因子、峰值因子、裕度因子、峭度因子。在频域上提取了4个特征,包括重心频率、均方频率、均方根频率、频率方差。在时频域上利用VMD对信号进行分解后再提取各分量的能量,然而在进行VMD分解信号前要确定参数K,参数K决定了信号经 VMD 分解后得到的IMF 数量。K的取值直接影响分解精度,文中通过中心频率法确定K值[18]。

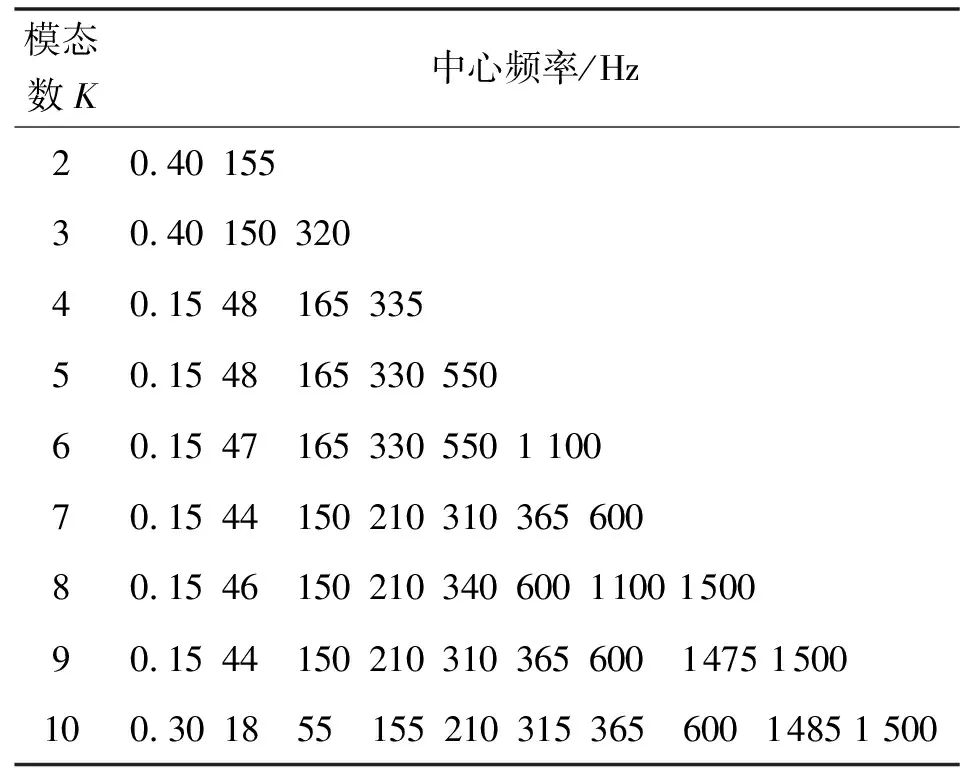

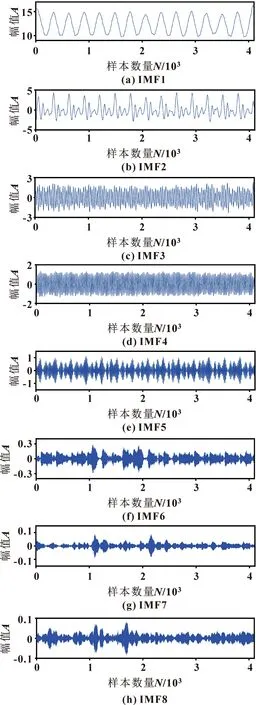

如表1所示,不同K值下,中心频率有一定的差异,当K=8时,中心频率值趋于一个稳定的数值。最终,文中选取K=8,其他参数α=4 000,τ选为0.3,分解结果如图5所示。

表1 不同K值的中心频率

图5 VMD分解结果

因此,根据VMD分解可以得到8个时频域特征,以能量作为当前分量的特征以表征刀具磨损。综上,在切削力信号和振动信号上沿X、Y、Z各方向总共提取了24个多域特征(12个时域、4个频域、8个时频域),6个方向信号共提取了144个特征表征刀具磨损。

3 实验验证

3.1 实验装置

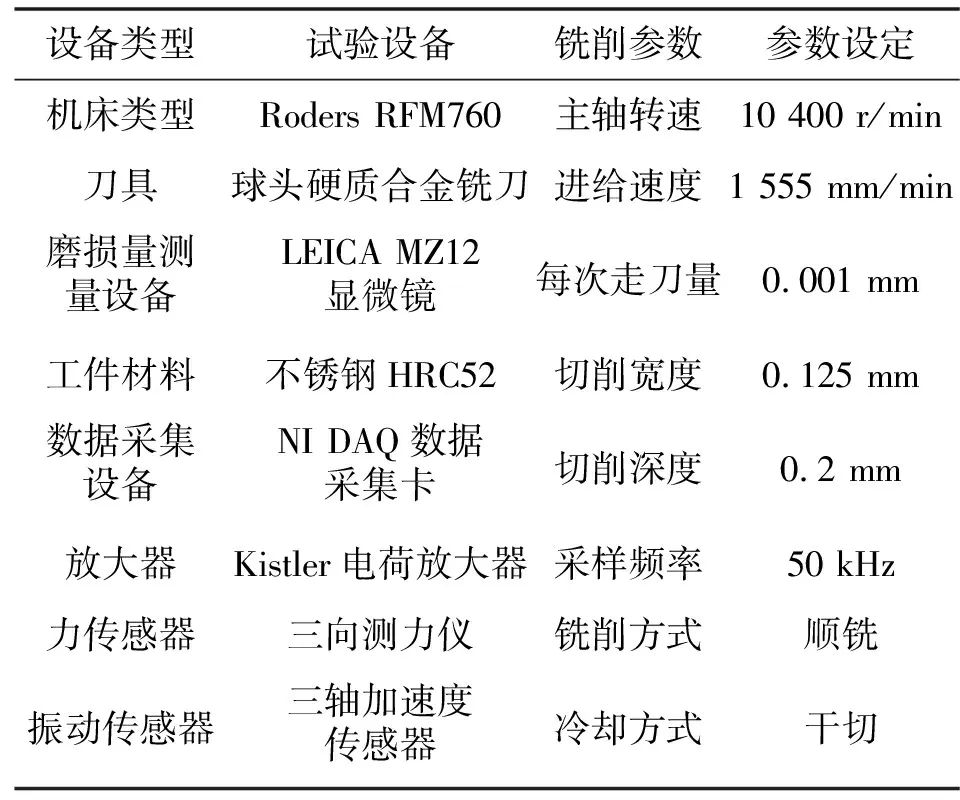

为验证文中所提出方法的可行性,文中采用了2010年PHM挑战赛数据集进行实验[19]。实验设备及相关参数如表2所示。

表2 实验设备与铣削参数

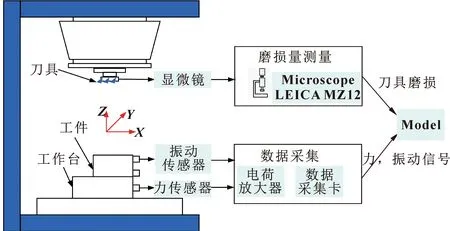

在铣削过程中,使用3把(C1、C4、C6)球头硬质合金铣刀加工不锈钢工件,通过力、振动传感器分别采集共6个通道的信号。传感器的输出经过电荷放大器后再通过采集频率为50 kHz的信号采集设备进行采集,传感器及其他设备的安装如图6所示。力与振动传感器应放置于工件或夹具上,每完成一次走刀,通过显微镜测得3个刀面的磨损值,并取3个刀面的均值作为信号样本的标签。

图6 数据采集设备的安装

3.2 特征优化与构造数据集

文中数据集包含3把刀具(C1、C4、C6)从新刀加工至完全磨损,每个刀具包含315个信号数据文件,对应315个刀面磨损值。以刀具C1为例进行特征工程,经过预处理,在时域、频域和时频域中提取了大量特征,在有效反映刀具磨损过程的情况下大大降低数据维数。然而,在所提取的特征中,存在一些原始特征无法为刀具磨损过程提供信息,甚至对融合结果产生负面影响。如图7展示了刀具C1中一些经归一化后的特征与刀具磨损之间的趋势性。

图7 特征与刀具磨损之间的趋势性

如图7(b)和图7(c)所示,所提取的一些原始特征偏离了趋势性,可考虑将其删除。而7(d)和图7(e)具有单调性和趋势性,与刀具磨损变化过程契合,考虑将其保留。因此,文中通过计算原始特征与刀具磨损之间的皮尔逊相关系数剔除一些干扰特征,皮尔逊相关系数的方程定义为

(10)

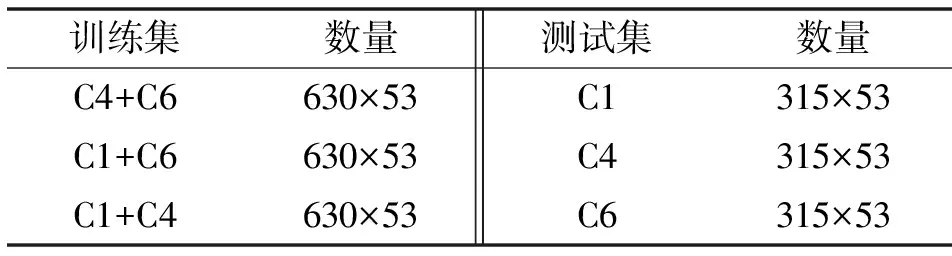

经特征优化后,如表3所示,应用此次试验的数据集总计945组。把数据集划分为训练集和测试集,使用其中2个数据集作为训练集,另外一个数据集用于测试。为了加快训练过程,使用Min-Max法进行归一化。

表3 训练集与测试集

3.3 模型的设计与训练

深度学习模型具有自适应特征学习和非线性函数逼近的能力,模型的设计应致力于学习多域特征与刀具磨损之间的复杂关系。文中基于深度学习框架构建了一个时间卷积长短时记忆(TCN-LSTM)网络的多域特征融合模型。具体来说,输入多域特征矩阵后,连续堆叠6层TCN,每一层都通过Padding实现因果卷积,卷积核大小为3×3,过滤器个数为32,每一层的膨胀因子系数分别为1、2、4、8、16、32。之后连接LSTM层,其隐藏单元个数为8。LSTM层后接入全连接层和Dropout层,全连接层的隐藏单元个数为16,Dropout层是为了防止模型过拟合,其设置的丢弃率为0.5。此外,将ReLU函数用作卷积层和全连接层的激活函数,最后通过隐藏单元个数为1的全连接层输出结果。

将搭建好的TCN-LSTM模型进行训练,设置迭代次数Epochs为300,学习率Learning_rate为0.001,批量大小Batch_size为16,优化器为Adam,均方误差(MSE)为损失函数,该函数计算公式如下:

(11)

为进一步分析模型的预测性能,采用平均绝对误差(MAE)、均方根误差(RMSE)以及决定系数R2作为评价指标,各指标计算公式如下:

(12)

(13)

(14)

基于Tensorflow框架和Keras进行搭建模型,实验硬件平台为Intel(R)Core(TM)i5-10500 CPU,主频3.10 GHz,内存8 GB。

3.4 实验结果分析

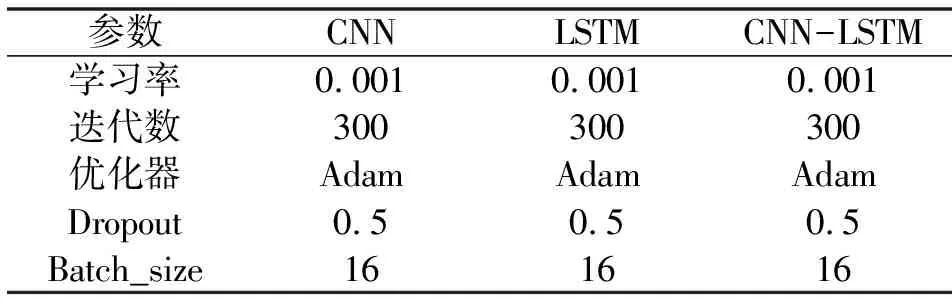

经多域特征提取和优化后输入所提出的模型,模型可自适应融合多域特征。为进一步验证所提出算法的性能,文中实现了文献[20]中CNN网络的旋转机械故障诊断算法、文献[10]中LSTM网络的刀具磨损预测算法以及文献[21]中CNN-LSTM网络的刀具寿命预测算法,与所提出的TCN-LSTM模型进行对比。对比模型的具体训练参数如表4所示。

表4 模型的具体训练参数

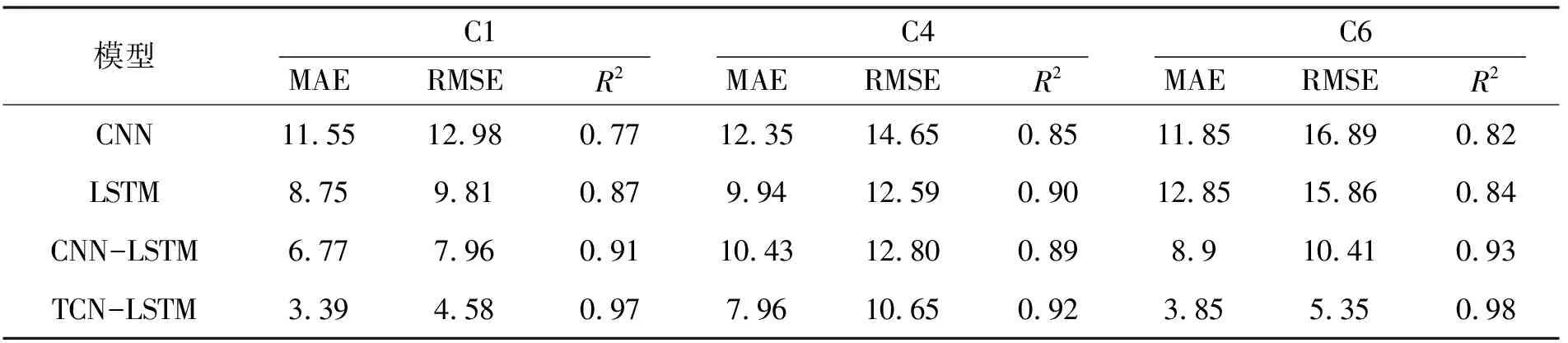

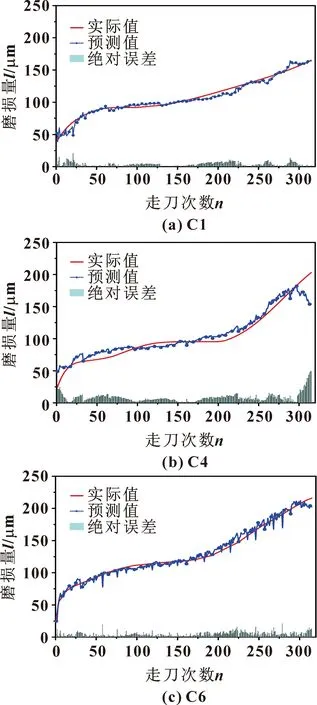

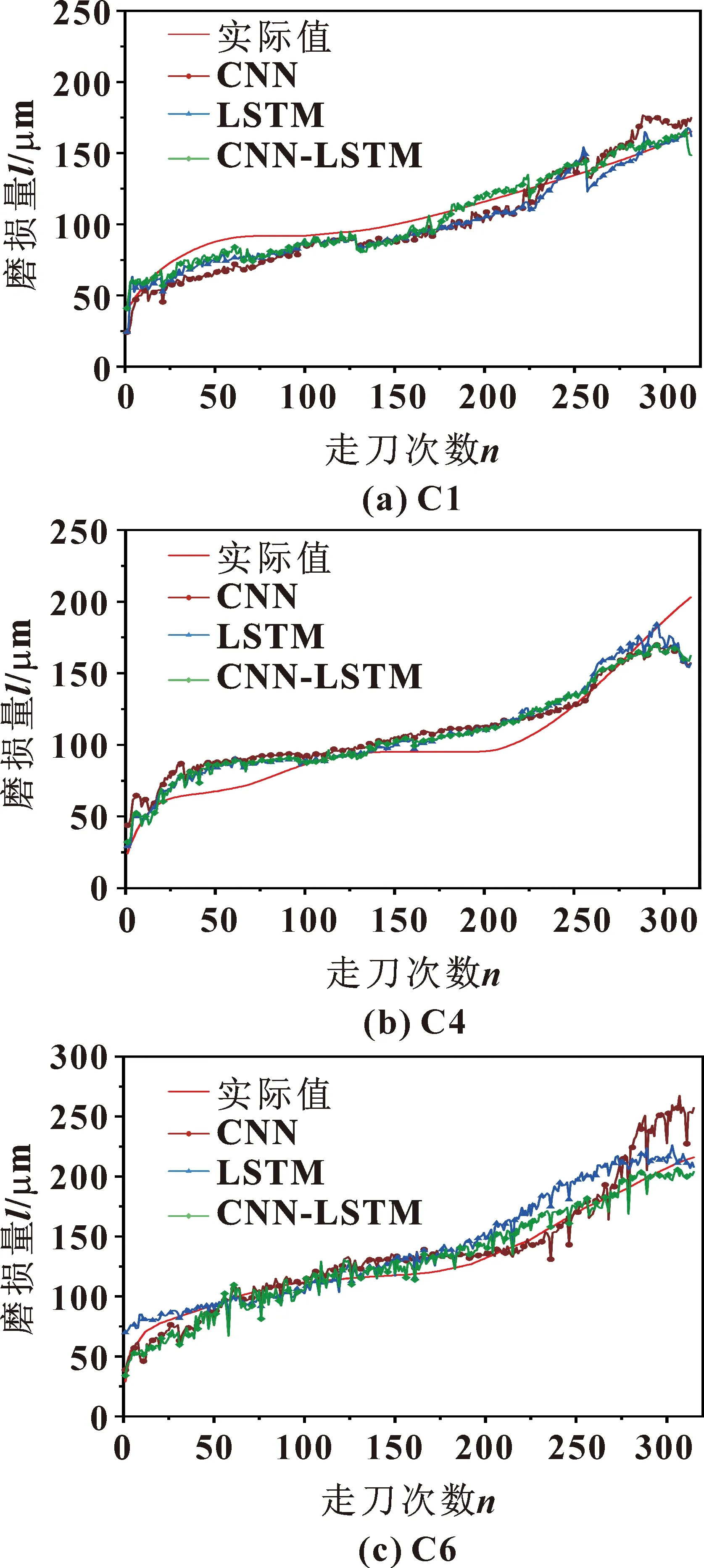

使用训练集数据用于深度特征学习与刀具磨损之间的映射关系,在测试集上进行模型的评估。各模型的MAE、RMSE及R2如表5所示,在不同测试集下对刀具磨损量预测效果如图8—9所示。

表5 深度学习模型评价指标

图8 TCN-LSTM模型在不同测试集上的预测效果

由表5分析可知:在不同测试集下,所提出TCN-LSTM模型的MAE和RMSE均小于其他模型,决定系数R2均大于其他模型,验证了所提方法的可靠性和准确性。由图8和图9可以看出各个模型在不同测试集下预测刀具磨损量的情况。通过比较CNN和LSTM模型的预测结果可知:基于CNN模型的预测效果较差,平均预测拟合优度为0.81,而LSTM的平均预测拟合优度为0.87。这是因为传感器数据本质上是时间序列数据,CNN主要依赖于空间特征中的隐含信息,而忽略了数据时间序列信息。与空间特征相比,时间序列特征与刀具磨损值有更好的联系。基于CNN-LSTM模型的预测效果已经达到了一个可接受的范围,其平均预测拟合优度为0.91,基于CNN-LSTM模型实现模型性能缺陷的互补,将两者集成可以提升预测模型的性能。文中提出的TCN-LSTM模型具有最好的预测效果,TCN结合了CNN和LSTM的优点,使用了因果扩展卷积运算和残差连接实现了对序列特征的有效融合。其平均预测拟合优度达到了0.96,能够很好地预测出刀具磨损的变化趋势。

图9 对比模型在不同测试集上的预测效果

4 结论

文中以提高刀具磨损预测的准确性为目标,提出基于时间卷积长短时记忆网络(TCN-LSTM)的多域特征融合刀具磨损预测方法。该方法预测铣刀的磨损过程能够达到较好的预测精度,对提高生产效率和产品质量具有重要意义。主要结论如下:

(1)从多传感器信号(三维切削力和振动)中提取了时域、频域共16个特征,通过VMD分解信号得到8个IMF并以每个IMF的能量作为时频域特征,所提取的多域特征具有丰富的刀具磨损信息。经皮尔逊相关系数法特征优化后,获得的特征具有更明显的趋势性、更低的波动性,并且与刀具磨损值有很强的相关性;

(2)所提出的TCN-LSTM模型能够自适应融合多域特征,有效地学习了所获得的多域特征矩阵的内在趋势与实时刀具磨损之间的复杂关系;

(3)将该模型用于刀具磨损预测,平均预测拟合优度达到0.96,其准确率和泛化能力优于所对比模型。

总体而言,文中提出基于时间卷积长短时记忆网络(TCN-LSTM)的多域特征融合刀具磨损预测方法为刀具磨损预测提供了新的思路,有一定的参考价值。存在的不足是文中提出的模型只在一种加工参数下的铣削进行了实验验证。而在实际的生产中,加工一个工件的工序和加工参数是往往是复杂多变的,在不同的切削条件下预测刀具磨损仍然是一个挑战。在后续工作中将考虑使用迁移学习方法实现对不同工况下的刀具磨损预测。