融合NB-IoT的热轧润滑系统离心除水净化方案

2023-11-09孙洁王璞孙晔徐菱史元良张瑞新

孙洁,王璞,孙晔,徐菱,史元良,张瑞新

(1.华北理工大学电气工程学院,河北唐山 063210;2.中国信息通信研究院,北京 100191;3.唐山唐钢房地产开发有限公司,河北唐山 063100;4.中国航天建设集团有限公司,北京 100191;5.柯美瑞(唐山)环保科技有限公司,河北唐山 063000)

0 前言

在轧钢生产中,由于动密封所固有的特点,总是存在较大量的水渗入油膜轴承油系统中的问题。如果不及时对油液进行除水净化,必然会严重损坏相关生产设备,影响正常生产[1-2]。如何高效快速对油品进行净化已经成为轧钢生产过程中亟需解决的重大瓶颈难题[3-6]。

随着物联网技术,尤其是窄带物联网NB-IoT(Narrow Band Internet of Things)技术的快速发展与普及,设备远程监控成为新的发展趋势。借助NB-IoT技术实现热轧润滑系统中油膜油的含水量、污染度、黏度、温度、压力、液位等众多参数信息实时监测,同时对分散的净油设备进行统一管理,统筹规划,进而实现更加高效率、低成本的运作模式[7]。

为此,作者基于NB-IoT的远程数据监控,在离心净化和自动排水的基础上,对油膜轴承油净化进行研究。

1 不同除水方法的比较

游离水、溶解水、乳化水是油液中水分的主要存在形式。游离水主要是指和油液有明显界面分层的水,形成水包油的状态,由于水和油二者不相溶,且水的密度大于油,因此游离水会在油的底部且有明显的分层,这类水一般比较容易分离。溶解水往往是水与油融合在一起,形成油包水的状态,在油液中的含量一般较小,和油品的种类、外部温度、压力等因素有关,去除难度较大。乳化水是最难清除的,这类水的主要存在方式是悬浮在油液中的小水滴,一般需要特殊的手段进行处理。

为此各大科研机构、企业对油液中水分的分离进行了大量的研究,期望能够实现对油品的净化除水。

1.1 重力沉淀法

工作原理:主要利用油液和水的密度不同和它们之间的不相容性,将油液静置一段时间进行除水。一般各轧线采用双油箱设计,生产过程中两个油箱一用一备,两油箱定期切换,备用油箱静置排水。

缺点:该方法只能除去油液中的游离水,无法除掉油液中其他形式存在的水,且需要双倍的油液,成本较高。

1.2 真空除水法

工作原理:主要是利用水和油液的沸点不同,通过真空蒸馏的方法使油液中的游离水、溶解水、乳化水分离出来,可以去除油液中所有的水。

缺点:(1)能耗高;(2)由于真空除水的设备容量小,除水效率低;(3)加热时间过长会导致油液的劣化,降低油液的使用寿命。

1.3 吸附和吸收法

吸附是采用某种亲水介质,将油液中的水溶于这种介质,从而将水油分离,是一种物理反应。吸收是利用某些化学材料与水发生反应,生成易于从油中分离的化合物,从而将油水分离,是一种化学反应。

缺点:需要经常更换吸附和吸收介质,成本高。

上述3种方法或是无法完全除水,或是运行成本过高,费时费力。为此采用离心重力分离方法,并辅以自主发明专利——自动排水装置,再借助NB-IoT技术实现油品含水量、污染度等参数以及油品净化设备各运行参数的在线实时远程数据监控,真正达到快速高效自动除水。

2 基于离心机制的自动除水方案

2.1 离心净化原理

离心净化主要是借助离心力,使密度不同的物质进行分离。离心力与重力计算公式如下:

F=mω2r

(1)

G=mg

(2)

式中:F为离心力;m为质量;ω为角速度;r为半径;G为重力;g为重力加速度(一般取9.8 N/kg)。

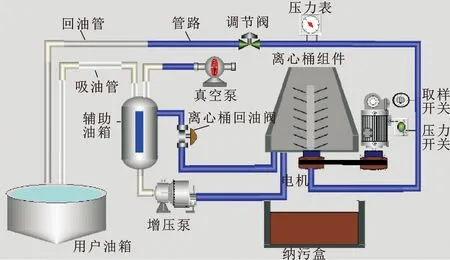

首先把油箱的油液引入到离心桶组件,在离心桶组件高速旋转的过程中会产生很高的角速度,由离心力和重力公式可知,当ω2r远大于g时,离心力就会远大于重力。在转速相同的情况下,由于油液中油和水以及各种金属或非金属固体污染物的密度不同,因而它们所承受的离心力也不同,从而沉降速度不同。根据离心机制,密度大的各种污染物承受的离心力较大,因此会远离中心轴,在离心力的作用下,飞出碟片的边缘,落在离心桶内壁上,顺着内壁落在下方的纳污盒中。而密度相对较小的油,因所受到的离心力也较小,则仍然滞留在碟片内,从中间的管路返回油箱,从而能使各组分有效地分开,完成油品的净化[8-10]。离心净化原理如图1所示。

图1 离心净化原理

油箱中的油液在增压泵的作用下,经过输油管,被送至辅助油箱,然后用真空泵对油液进行排气处理,再将油液送至高速旋转的离心桶组件。根据离心机制,密度大于油液的污染物会进入纳污盒,而密度较小的洁净油会从中间的管道返回油箱[11]。经过反复多次操作,就可以实现油液的高精度净化。

2.2 自动排水装置

由于油液在净化过程中分离出大量的水,如果人工进行排放或通过控制电磁阀自动排放,其排水速度远远不能满足生产需求。作者利用自主发明专利——自动排水装置,可以实现高达180 L/h速度快速将离心分离出来的水自动连续地排出。

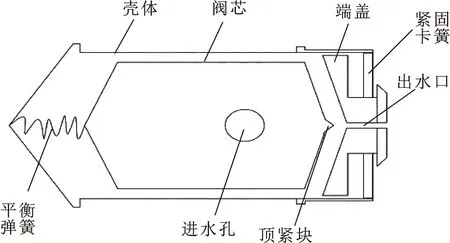

自动排水装置由壳体、阀芯、平衡弹簧等组成,壳体内通过平衡弹簧安装有阀芯,阀芯在水的压力和平衡弹簧的作用下开启完成排水作业。由流体力学可知,水的体积越大,对离心桶内壁产生的压力也就越大。所以壳体内水的体积越大,阀芯开度越大,排水速度就越快,这就解决了排水不及时的问题,实现了在不停机条件下自动连续排水的功能。自动排水装置结构示意如图2所示。

图2 自动排水装置结构示意

2.3 自动排水装置与离心组件的配装

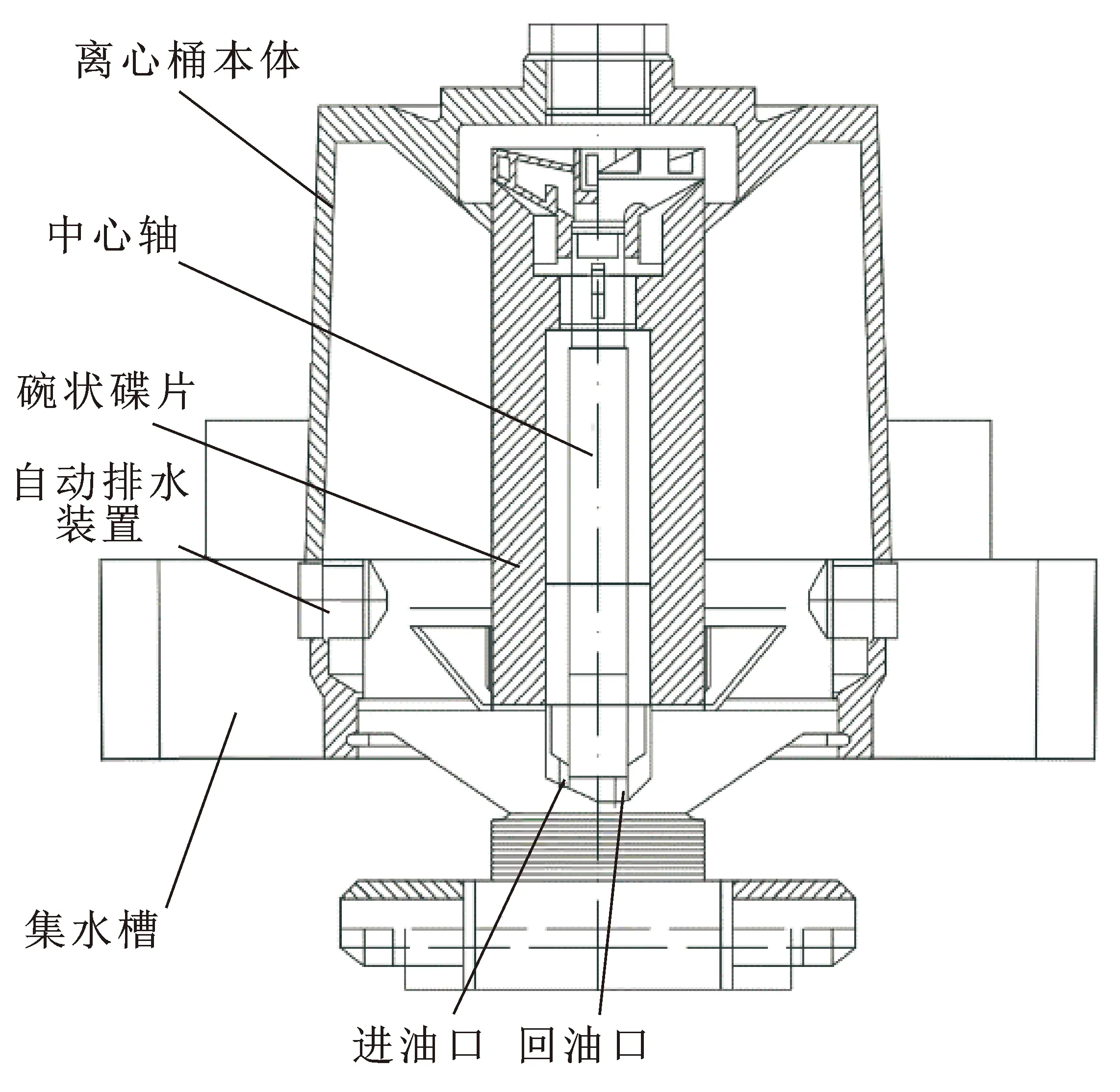

在离心桶本体的内壁下部中心轴对称位置安装该自动排水装置。该装置工作时,当从被净化的油液中分离出足够的水量时,水从进水孔进入空腔壳体中,并在离心力的作用下流向空腔壳体的边缘。分离水量越大,水对离心桶本体内壁所产生的压力越大,阀体与空腔壳体之间的空隙越大,水从空隙流出的排水量就越大;当从被净化的油液中分离的水量足够小或者没有水时,阀体就在平衡弹簧的作用下,通过顶紧块顶紧出水口,以达到离心场密封的作用,实现正常的杂质净化功能同时,保证离心桶的正常工作。离心桶组件结构示意如图3所示。

图3 离心组件结构示意

3 基于NB-IoT的远程数据监控

3.1 技术路线

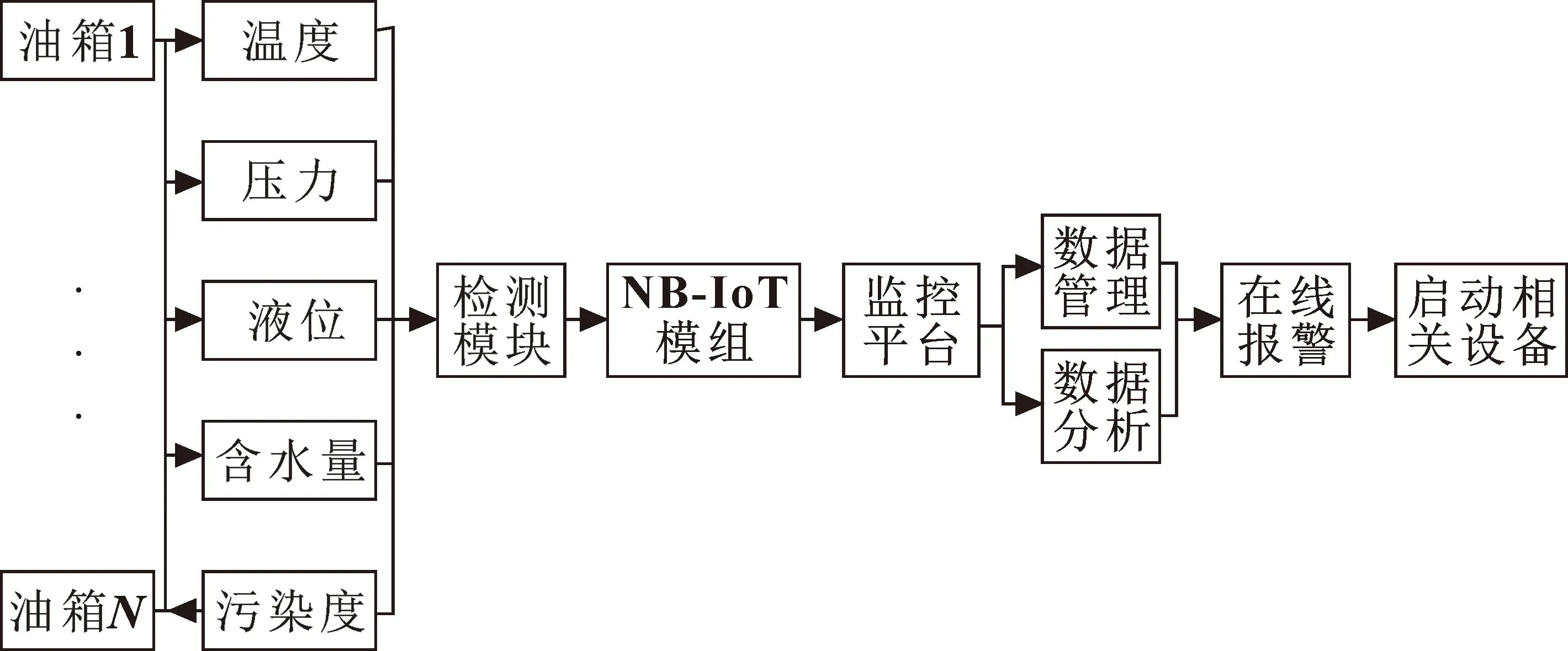

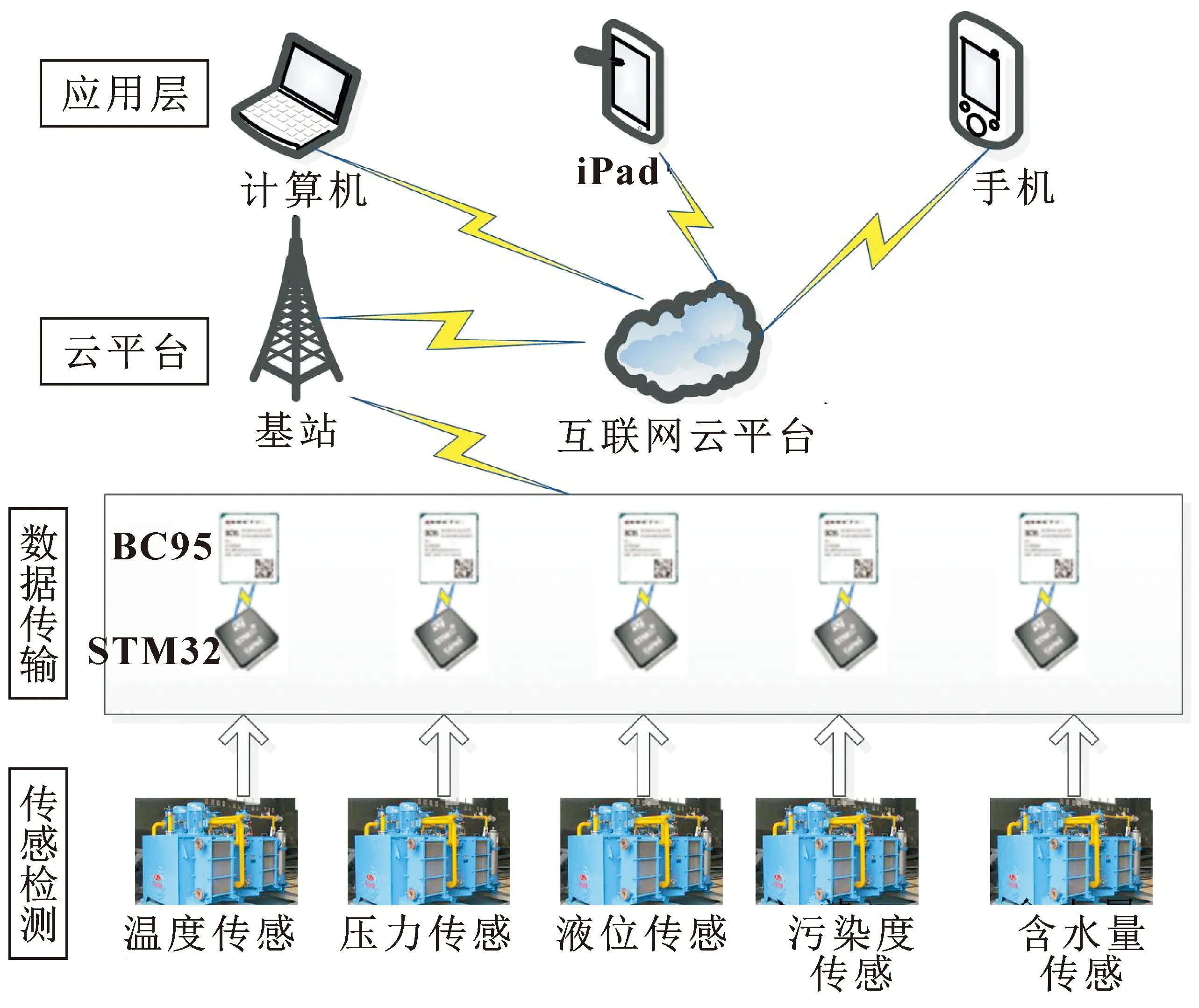

通过设计的各种参数的监测模块对油品进行实时监测,从而得到含水量、污染度、温度、压力、液位等众多参数信息。技术路线如图4所示。

图4 技术路线

通过设计NB-IoT的通信协议部署方案等对从感应层收集上来的信息进行无线传输,通过NB-IoT基站上传到监控平台进行数据管理与分析[12]。

监控平台根据通信协议提取报警信息中的报警类型及数据,并在平台中进行二次判定。此时如果大于阈值则发出报警信号,从而启动相关的设备来进行处理。

3.2 系统硬件组成

硬件部分主要由数据采集模块、NB-IoT 通信模组和服务器平台三部分构成[13-14],如图5所示。

图5 系统硬件组成框图

首先利用STM32单片机采集传感器的各项数据(污染度,含水量,温度,压力,液位等),然后通过BC-95通信模组通过基站把数据传送到云服务器存储,用户可以使用手机、iPad以及计算机客户端访问云平台获取数据信息。当油品污染度或者含水量超过某一阈值时,便发出报警信号对油品进行处理,其目的是防止损坏相关生产设备,以造成不必要的损失。

3.3 软件流程

此系统软件包括主程序、各项数据(温度,压力,液位,污染度,含水量)接收子程序、发射和接收子程序等。当设备开机时,首先是系统和变量开始进行初始化,然后相关设备开始连接网络,网络连接成功之后,把传感器采集到的数据通过NB-IoT基站进行传输,用户可以使用手机、iPad以及计算机客户端接收信息,如果用户接收不到信息,一段时间之后NB-IoT基站就会再次向用户发送信息,直到用户接收到信息为止。系统软件流程如图6所示。

图6 系统软件流程

4 实际效果分析

某钢铁公司热轧厂线材精轧机60 m3润滑站,使用壳牌T100油膜轴承油进行润滑。该公司要求污染度(NAS1683)低于8级,含水量低于0.03%。使用作者设计的自动排水式离心式净油机对油品进行净化处理[15]。

安装调试设备的第一天,对未净化的油液取样化验,化验结果显示油液的含水量为0.542%,污染度指标(NAS1683)大于12级。未净化的油液样本如图7所示。

由于未经净化的油液含水量较大,在净化初期大量的水经自动排水装置排出,最大排水量达到了180 L/h。图8为该自动排水装置的排水视频截图。

由于净化前油品污染严重,含水量高,无法给净油机充分的时间,为此对该净油机进行了两个月的运行跟踪,并取样送至河北省化工产品质量监督检验中心化验,具体的统计数据见表1。

表1 油品净化过程数据统计

由表1可以看出:经25 d净化含水量由0.542%降低至0.012%,充分证明了该净化方式快速除水的优势;同时,除杂质的效果也非常显著,由最初的污染度大于12级降低至污染度8级。并且在第40 d,污染度降至7级,满足了现场的生产需求。从以上数据可以看出:该净油机的净化效果显著,若长期使用可以保持油品的洁净状态,并且该净化方式不需要滤芯等耗材,可以极大地降低油品净化的费用。

5 结论

使用设计的净油机对某钢铁公司的润滑站油品进行净化,通过两个月的运行过程跟踪与相关数据统计分析,表明该离心净化方式可以有效净化油品,满足企业生产需求,并且无需其他耗材等附加费用,降低了油品净化的费用,提高了公司的效益。

通过NB-IoT技术实现了对热轧润滑系统众多参数信息实时监测,并且将分散的净油设备进行统一管理,在设备发生故障时能够及时告警,取代了传统的人工巡检方式,使工作人员能够高效准确地对设备进行维护,保障了设备的安全使用,提高了企业生产效益。