直流短电弧铣削加工GH4099的影响研究

2023-11-09李国松周碧胜周建平马森雄

李国松,周碧胜,周建平,马森雄

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

0 前言

GH4099是典型时效强化镍基高温合金,具有优异的高温力学性能、组织稳定性能及抗氧化耐腐蚀性能[1]。目前,航空航天发动机的材料多半为镍基高温合金,GH4099还应用于挡板、加强筋、飞行器固定件及叶片等部件中[2-3]。由于该类零部件外形复杂,既具有高强度又具有高硬度,被认为是难切削的材料之一,而镍基合金传统机械加工又面临切削力较大、切削温度较高、刀具磨损比较严重等多种难题。

短电弧加工是一种低压、大电流电弧加工方法,具有电弧柱内部温度较高、去除效率高、重铸层和热影响层范围可控等优点,已成为一种有效去除难加工材料的重要方法[4-6]。LIU等[7]提出直流短电弧铣削Ti6Al4V,相比采用脉冲电源其加工性能得到显著改善,MRR超过了15 100 mm3/min。ZHOU 等[8]发现直流SEAM中石墨电极加工工件的热影响层厚度最高,其次是铜、Q235钢和钛电极。王翔等人[9]通过直流SEAM加工45钢,发现增大电压,MRR提高,增大电极转速,工件表面质量提高。张立等人[10]发现极间电化学生成的氧化膜对电极损耗有一定的补偿,增大进给速度,工具电极损耗有所减少。CHEN 等[11]采用石墨加工镍基高温合金GH4169,发现负极性加工可以获得较高的MRR和较低的TWR,而正极性加工可以获得更好的表面质量。汪兵兵等[12]通过调整电源参数,发现占空比越大,表面粗糙度值越大,低电压下TWR较大。张晟晟等[13]通过仿真与试验分析,发现冲液压力影响极间蚀除颗粒的分布情况,增大冲液压力能够改善工件的表面质量。

在直流短电弧铣削加工过程中,影响工件加工效率与加工质量的因素较多,本文作者通过单因素试验探究了输入电压、主轴转速以及冲液压力对镍基高温合金(GH4099)的MRR、TWR、表面质量和金相组织的影响规律,确定短电弧铣削加工时各加工参数对表面质量的影响规律,为短电弧高效高质量加工GH4099提供必要的理论数据支撑。在高效去除的前提下,寻求最优的加工参数,以提高工件加工效率和表面质量。

1 试验准备

1.1 试验条件

试验室工具电极采用管状石墨,连接电源负极,工件材料采用GH4099高温合金,连接电源正极。试验变量为:输入电压、冲液压力以及主轴转速,以此为基础探究直流短电弧铣削GH4099的材料去除率、电极相对损耗率、工件表面质量以及金相组织。

(1)试验设备:试验室用四轴短电弧数控铣削机床。

(2)工件材料:采用长40 mm、宽40 mm、厚度10 mm的GH4099板块。

(3)工具电极:采用外径18 mm、内径8 mm的管状石墨电极。

(4)检测设备:DEWE soft SIRIUS多通道数据采集系统、高精密电子天平、超景深显微镜(VHX-S650E)、扫描电子显微镜(SEM、SU8010)、金相显微镜。

1.2 试验方案

在直流短电弧铣削加工过程中影响工件加工效率与加工质量的因素较多,分别对输入电压、冲液压力以及主轴转速进行单因素试验,探究不同加工参数对短电弧铣削镍基合金GH4099的加工特性。以镍基合金GH4099板件为工件阳极,空心管状石墨电极为工具阴极,采用正极性加工方式(工件接正极,工具接负极),铣削深度6 mm,铣削速度60 mm/min,通过单因素试验对比分析输入电压、冲液压力以及主轴转速对直流短电弧铣削GH4099的材料去除率、相对电极损耗率、工件表面微观形貌和金相组织的影响规律。其中材料去除率(MRR)和工具电极损耗率(TWR)计算如式(1)和(2)所示:

(1)

(2)

式中:W1为GH4099工件加工前质量,g;W2为GH4099工件加工后质量,g;t为加工时间,min;ρ为镍基合金GH4099密度,8.47 g/cm3;V1为电极加工前质量,g;V2为电极加工后质量,g。详细试验参数如表1所示。

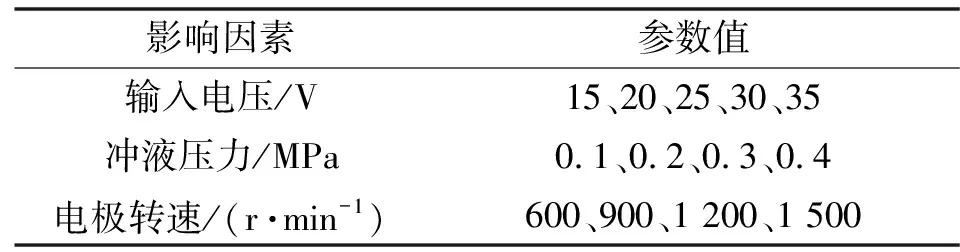

表1 试验参数

2 试验结果与分析

保持铣削深度6 mm、进给速度60 mm/min不变,通过单因素试验探究不同输入电压、主轴转速以及冲液压力对短电弧铣削加工GH4099的MRR、TWR、工件表面微观形貌和金相组织的影响规律。

2.1 MRR和TWR分析

输入电压对MRR和TWR的影响曲线如图1(a)所示。由于采用15 V电压加工时,放电能量不足导致电极撞刀断裂,因此无法计算δMRR和δTWR。从图中分析可得,直流短电弧加工时,MRR随着输入电压的增大先增大后减小,这是由于升高电压,加工极间放电能量较大,因此MRR较大;但当电压过高时,由于极间排屑能力较差,大量蚀除产物堆积在工件表面,造成MRR减小。TWR随着输入电压的增大先减小后增大,这是由于低电压加工时,极间放电能量不足导致电极与工件接触的概率较高,易发生短路与碰撞的情况;但在高电压加工时,由于放电能量较大,材料去除率增大,冷却后的金属熔滴在高速冲液下向外飞溅碰撞工具电极,又会导致电极损耗变大。

图1 不同参数下的MRR和TWR曲线

主轴转速对MRR和TWR的影响曲线如图1(b)所示。可知:随着主轴转速的增大,MRR逐渐减小,TWR逐渐增大。工具电极的转速随主轴转速的增大而增大,导致单位时间内电极相对工件的位移变大,加工时极间放电通道极易被机械断弧。因此在其他参数不变的情况下,增大主轴转速,极间单次放电能量变小,电极和工件材料表面机械碰撞磨损的概率增加,导致MRR随主轴转速的增大而变小,最大值为6 350 mm3/min;TWR随主轴转速的增大而变大,最大值达到1.26%。

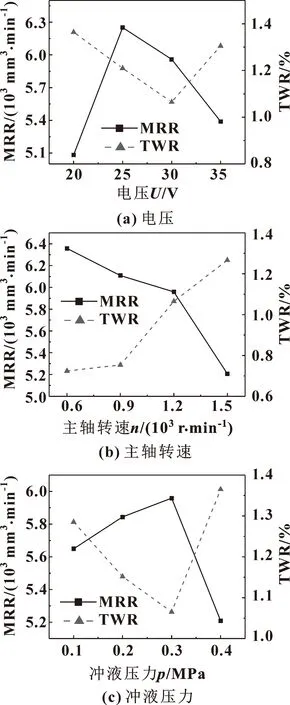

冲液压力对MRR和TWR的影响曲线如图1(c)所示。可知:随着冲液压力的增大,MRR先变大后变小;而TWR却是先变小后变大。在直流短电弧加工中,由于放电间隙非常小,当冲液压力小于0.3 MPa时,废屑未能尽早排出,从而导致加工过程二次放电现象频发,更易出现短路情况。为了深入分析冲液压力对铣削加工时的放电过程的影响规律,利用DEWE soft SIRIUS多通道数据采集系统记录了0.3 MPa和0.4 MPa冲液压力下的极间放电波形,如图2和图3所示。通过对比分析,0.3 MPa冲液压力下的电流均值较高,电流最高可达900 A,由此可知,此时的放电通道能量较高且放电相对稳定。而0.4 MPa时的最高电流仅为600 A,且电流均值相对较低,这是因为高速冲液压力过大会破坏极间稳定的放电通道,以至于不稳定放电现象变多,电流均值因此变低,极间放电能量减小,材料去除率降低,因此电极与工件的机械碰撞磨损的概率变大。因此,短电弧铣削GH4099冲液压力宜采用0.3 MPa进行加工。

图2 冲液压力为0.3 MPa时的加工波形

图3 冲液压力为0.4 MPa时的加工波形

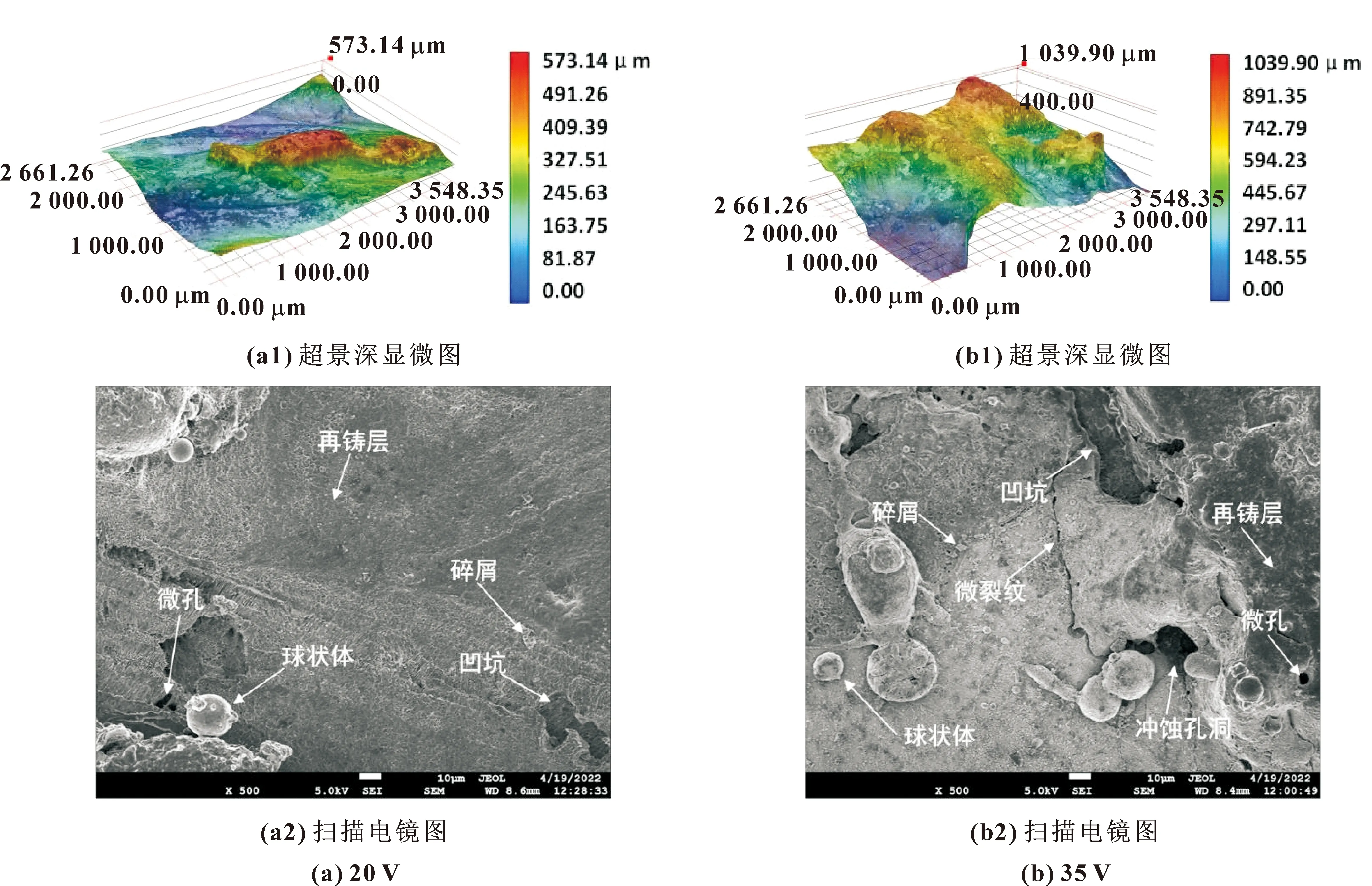

2.2 工件表面质量微观分析

为进一步探讨直流短电弧铣削GH4099的表面质量,将试验加工工件电火花线切割成块,再通过超景深显微镜(VHX-S650E)及扫描电子显微镜(SEM、SU8010)观测工件表面微观形貌。

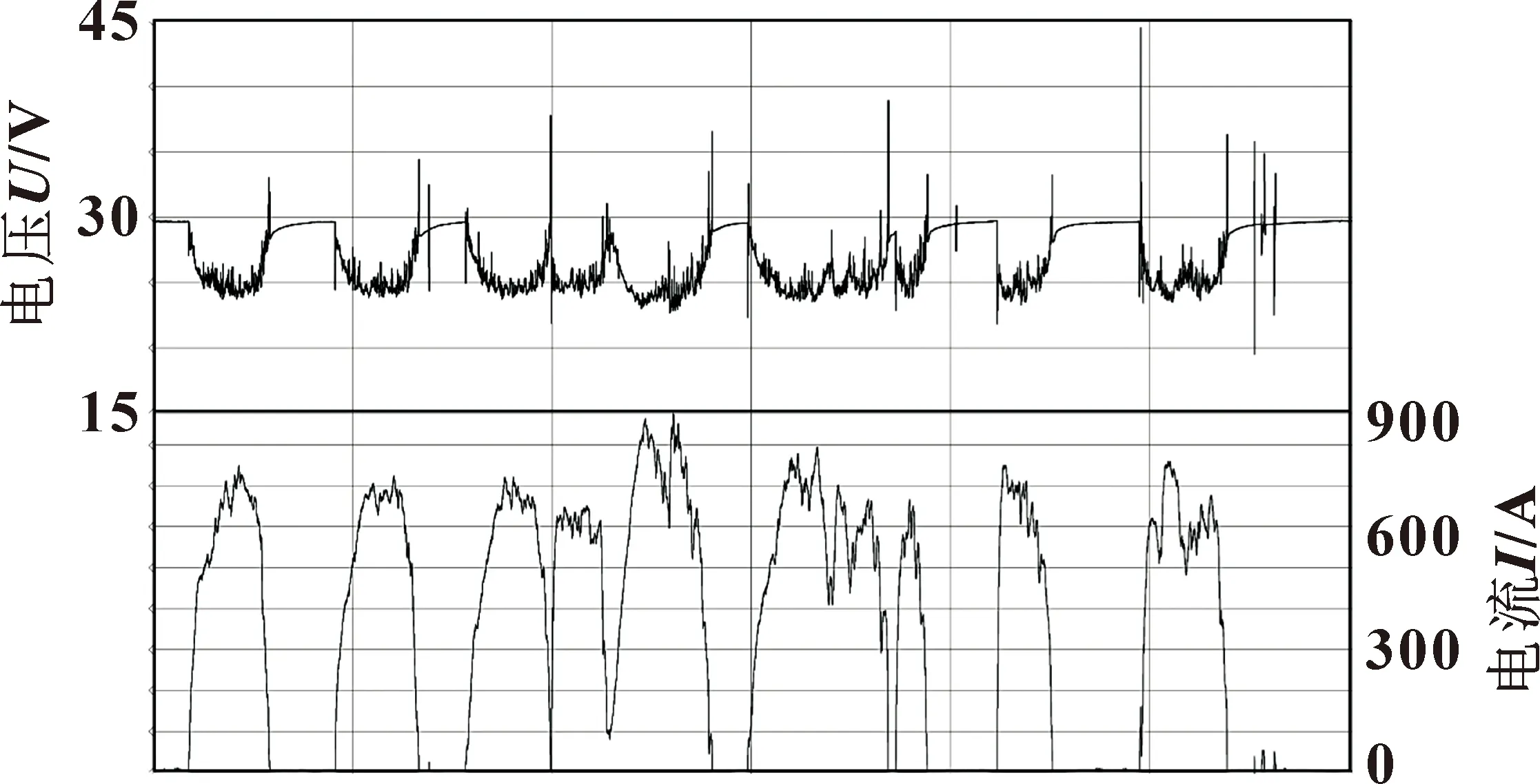

2.2.1 输入电压对工件微观形貌的影响

在直流短电弧铣削加工中,影响材料去除和工件表面质量的主要参数即为输入电压,它对工件表面微观形貌的影响如图4所示。可知:输入电压为20 V(图4(a1))和35 V(图4(b1))时的工件表面波峰波谷极差分别为573.14 μm和1 039.90 μm,增大输入电压工件表面极差变大,工件表面质量变差。在扫描电镜(SEM)下,输入电压为20 V(图4(a2))时,工件表面较为光滑平整,且微孔、凹坑和球状体等缺陷也较少;输入电压为35 V(图4(b2))时,工件表面不规则冲蚀孔洞较大,且周围分布有微裂纹和微孔以及大量球状体,工件表面质量相对较差。这是由于增大电压,放电能量变大,熔融材料相应变多,金属废屑熔融爆裂产生电蚀凹坑的宽度及深度范围也因此变大,若冲液不及时,熔融废屑冷却附着于工件表面,MRR因此变小,工件表面质量变差。

图4 输入电压对工件微观形貌的影响

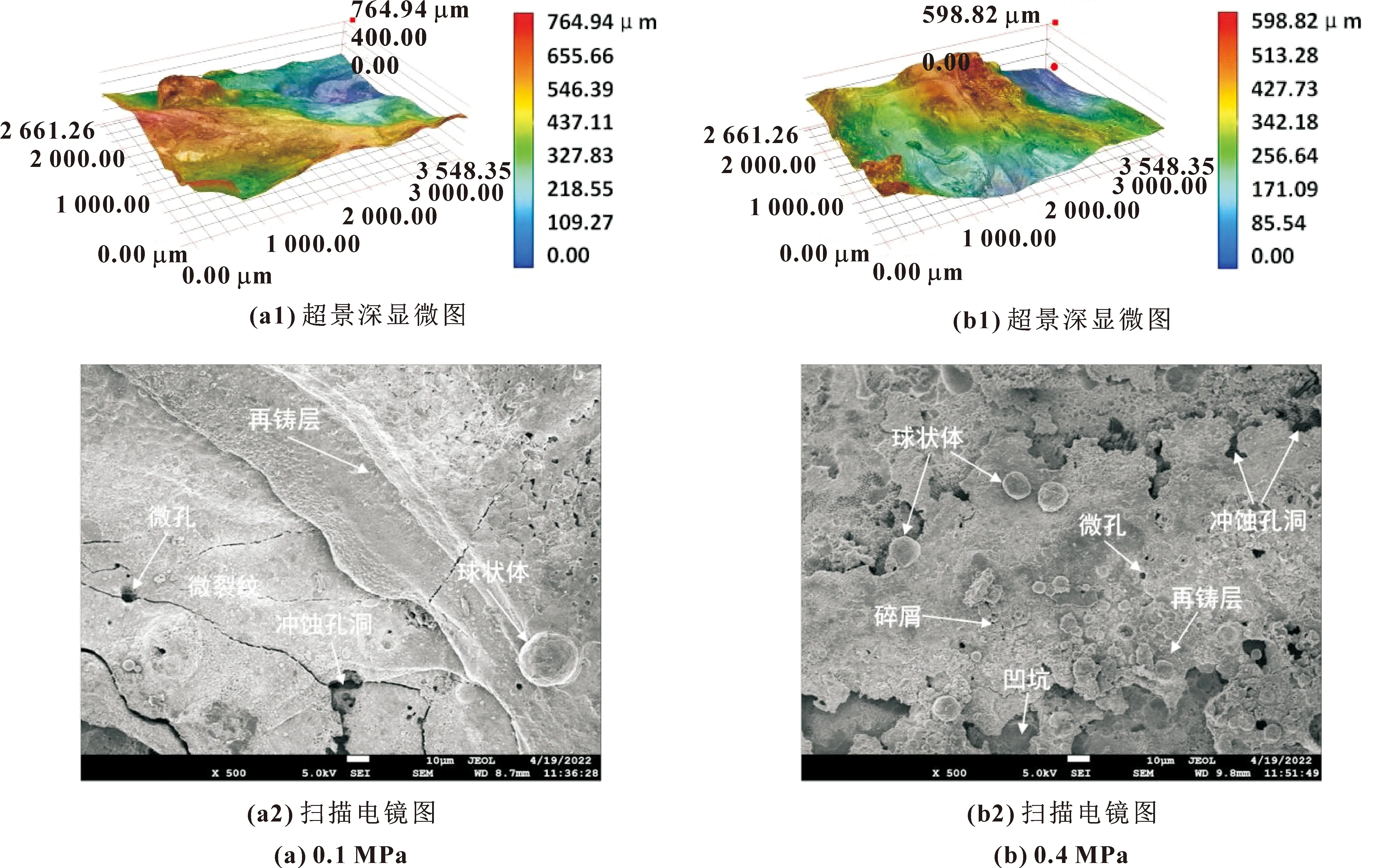

2.2.2 冲液压力对工件微观形貌的影响

冲液压力对工件表面微观形貌的影响如图5所示,可知:冲液压力为0.1 MPa(图5(a1))和冲液压力0.4 MPa(图5(b1))时的工件表面波峰波谷极差分别为764.94 μm和598.82 μm。蚀除颗粒在高速冲液的作用下被及时冲出加工间隙,避免了熔滴附着于工件表面,因此增大冲液压力能够有效改善极间工作环境,提高工件表面质量。对比图5(a2)和图5(b2),当冲液压力为0.1 MPa时,工件表面带有较大的球状体、微裂纹以及微孔群,这是因为冲液压力过小,导致未及时排出的蚀除产物冷却附着在工件表面。冲液压力增大至0.4 MPa时,熔融材料被迅速带离加工间隙,仅有较少部分落于工件表面,因此工件表面几乎没有微裂纹,球状体也相对较小。同时,增大冲液压力,也会加速极间气泡的破裂速度,产生剧烈的冲击力将熔融材料喷向工件表面,形成较多的冲蚀孔洞。这说明增大冲液压力会减少工件表面的微裂纹和球状体的数量,但冲液压力过大又会产生较多的冲蚀孔洞。

图5 冲液压力对工件微观形貌的影响

2.2.3 主轴转速对工件微观形貌的影响

直流短电弧铣削加工时,电极旋转有利于放电通道机械断弧,促进极间介质的消电离,使放电加工稳定进行,提高工件的表面质量。主轴转速对工件表面微观质量的影响如图6所示。主轴带动电极旋转,放电间隙电弧因此被机械拉断,在持续放电过程中又产生新的电弧,并均匀分布于工件上,避免了连续放电导致的烧灼现象。由图6(a1)和图6(b1)可以看出:当电极转速为600 r/min和1 500 r/min时,工件表面波峰波谷极差分别为1 230.82 μm和363.18 μm,增大电极转速工件表面峰谷极差减小,表面质量有所提高。电极转动能够带动蚀除颗粒的抛出,避免熔融液滴附着于工件表面,有效改善极间环境,提高工件的表面质量。对比工件表面形貌SEM图6(a2)和图6(b2)可得:相比转速为600 r/min的工件表面,转速为1 500 r/min时的更加光滑平整,且微孔、微裂纹和凹坑等缺陷较少,因此提高电极转速可以有效改善工件表面质量。

图6 主轴转速对工件微观形貌的影响

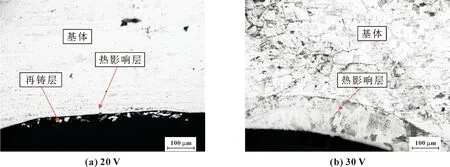

2.3 金相组织分析

短电弧铣削加工时,极间放电产生的能量熔融去除GH4099工件表面材料,在释放大部分热量后,还有部分余热进入工件内部,导致其内部金相组织和基体发生变化。图7(a)和图7(b)分别显示了直流正极性(输入电压20 V和30 V)SEAM后GH4099横截面的金相组织,可以观察到明显的再铸层、热影响层和基体,不同加工条件下断面特征差异较大。输入电压20 V显示出与表面紧密附着的浅再铸层,热影响层深度变化程度低,对应的深度分布均匀;输入电压30 V的热影响层变化较为明显且深度不均,范围在100~120 μm之间,这是由于增大电压,极间放电能量较大,材料蚀除后的热影响层范围因此较深。

图7 不同电压下GH4099加工后的金相组织

3 结语

文中针对不同参数的输入电压、冲液压力和主轴转速对短电弧铣削镍基合金GH4099的加工性能影响进行了试验研究,结果表明:

(1)随着输入电压和冲液压力的增大,材料去除率呈现先增大后减小的趋势,相对电极损耗率呈现先减小后增大的趋势;随着主轴转速的增大,材料去除率呈现减小的趋势,相对电极损耗率呈现增大的趋势。

(2)适当提高冲液压力,能够降低加工中的短路现象,减少工件表面的微裂纹和球状体的数量,有利于提高工件表面完整性,但冲液压力过大又会产生较多的冲蚀孔洞,降低工件表面质量。

(3)增大主轴转速,工件表面更加光滑平整,且微孔、微裂纹和凹坑等缺陷较少,可以有效改善工件表面质量,但转速过大,电极损耗也相应变大,因此在精加工时可适当提高主轴转速,但也不宜过大。试验发现:输入电压25 V、冲液压力0.2 MPa和主轴转速600 r/min时材料去除率最大,为6 350 mm3/min。

(4)通过分析金相组织,发现:输入电压30 V比20 V的热影响层更明显且深度不均,范围在100~120 μm。