大型热力循环泵的设计优化与试验研究

2023-11-09宋怀德李玉华彭勃赵融会

宋怀德,李玉华,彭勃,赵融会

(1.陕西空天动力研究院有限公司,陕西西安 710076;2.中国航天科工集团三十一研究所,北京 100074 )

0 前言

现有的供热系统通常采用高温热水循环泵进行供热,循环泵是供热系统的心脏,它担负着驱动热媒传递热能的功能,选用的设备匹配是否合理,直接影响着输送效果和能耗的高低。为实现供热系统节能运行,降低供热成本,对循环水泵的高性能、高扬程、高可靠性及操作维护方便等提出较高的要求。现有的供热行业由于缺乏有效的运作、监管等应急调整措施,导致供热行业能源利用率低,资源浪费严重,并且还存在供热矛盾突出等问题[1]。

1 研制对象

此项目为陕西省重点研发计划项目,主要用于输送热网循环水,室内布置,主要性能参数:流量为11 000 m3/h,扬程为90 m的高温热水,温度不高于130 ℃,转速为740 r/min,电机功率3 550 kW,泵入口压力0.6~1.6 MPa,必需气蚀余量hNPSHr≤8.5 m,效率η≥91%,泵壳体承压为2.35 MPa,属于大流量高压热力泵,温度远高于国内该类泵的适用温度[2]。

1.1 结构方案

泵与电机采用撬装式共同底座,泵、电机、联轴器、附属管线、检测仪表、撬装底座全部采用防爆设计。泵体、泵盖、进出口法兰等承压件壁厚充分考虑了介质的腐蚀、侵蚀及磨损的要求与安全裕度。轴承箱采用整体式结构,轴承选用重载型深沟球轴承,稀油润滑,轴承箱设置水冷却系统[3]。

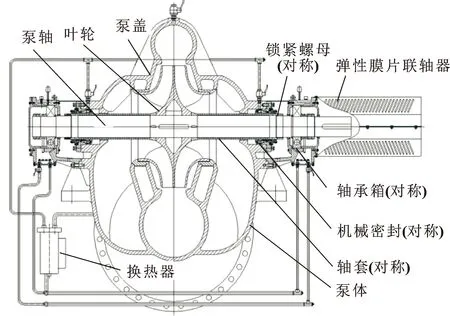

叶轮经过静平衡试验,与其他转动件装配后再进行动平衡,泵入口和出口都在下半部,单级双吸结构可平衡部分轴向力,剩余残余轴向力由四点接触球轴承承受。泵体采用球形壳压出室,泵脚与外壳下部为整体铸造,所承受的推力能传递到基础。泵轴上带轴套用锁定螺母锁紧叶轮,保证运行的平稳及连续性,维护时只更换轴套而不用换泵轴。机械密封可承受系统入口压力。热力循环泵结构如图1所示。

图1 热力循环泵结构布置

1.2 水力设计及仿真

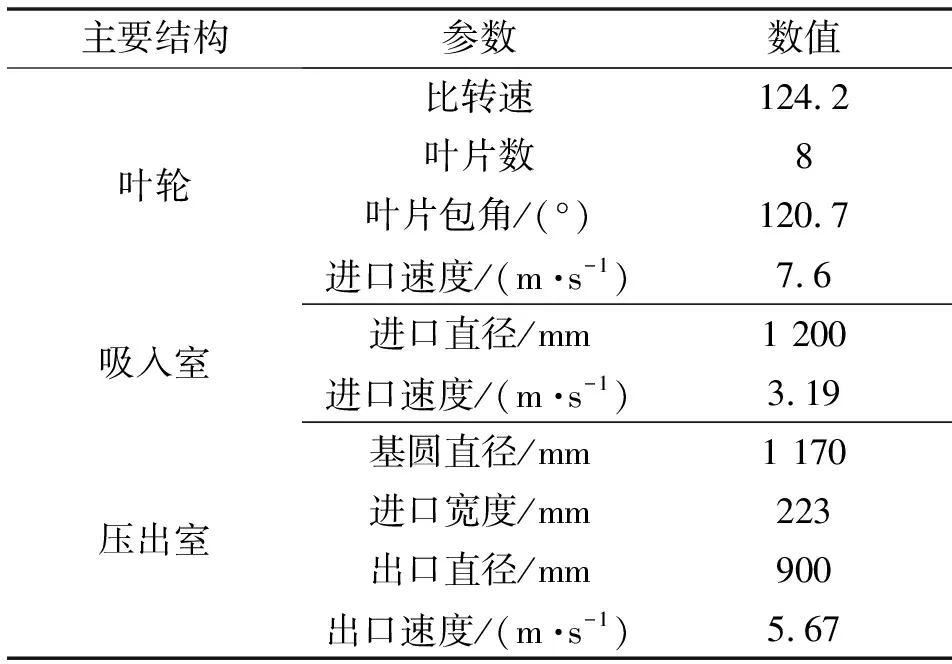

表1为泵的设计计算数值,叶轮水力参考了目前市场上最优秀且经过实际验证的叶轮水力模型。叶轮共8对叶片,叶片错开22.5°布置,可以有效减小压力脉动,同时减小泵运行时的振动。吸入室为半螺旋形结构,压出室采用螺旋形结构。壳体水力借鉴了国内优秀的双吸泵模型,在保证水力性能的同时兼顾了结构的合理性,降低了壳体铸造难度。

表1 泵的主要计算参数

采用CFD方法对核心水力模型进行了模拟计算,并经过了CFX分析和优化。叶轮仿真云图如图2所示,具有较高的效率和气蚀性能[4]。

图2 叶轮叶片仿真云图

1.3 密封冷却冲洗

由于介质是130 ℃高温热水,考虑到双端面机封冲洗水压力必须高于被密封液体压力,而现场只有水塔提供冷却水,压力不高于0.2 MPa,结合项目实际情况和用户要求,泵体轴封采用单端面集装式机械密封,密封环材质为碳化硅。冲洗水温不高于70 ℃,冲洗液从泵出口引出,经过换热器冷却后进入机封腔,两个机封共用一个钢制管壳式换热器,换热面积0.4 m2。断面平均线速度为11 m/s,计算得冲洗液量为20 L/min,冷却液量为15 L/min(水温25 ℃)。泵采用两端近中心支承,两端均采用滚动轴承承受径向力,推力球轴承选用四点接触球轴承,设在非驱动端,以承受转子的剩余轴向力。轴承体为铸钢件,在轴穿过轴承体处,选用轴承隔离器,确保润滑油不外漏,并防止杂物进入轴承室;选用进口SKF轴承;轴承体下方设有排污孔,轴承体外表面铸有散热片,增强了轴承箱的散热性能[5]。主要零件材料如表2所示。

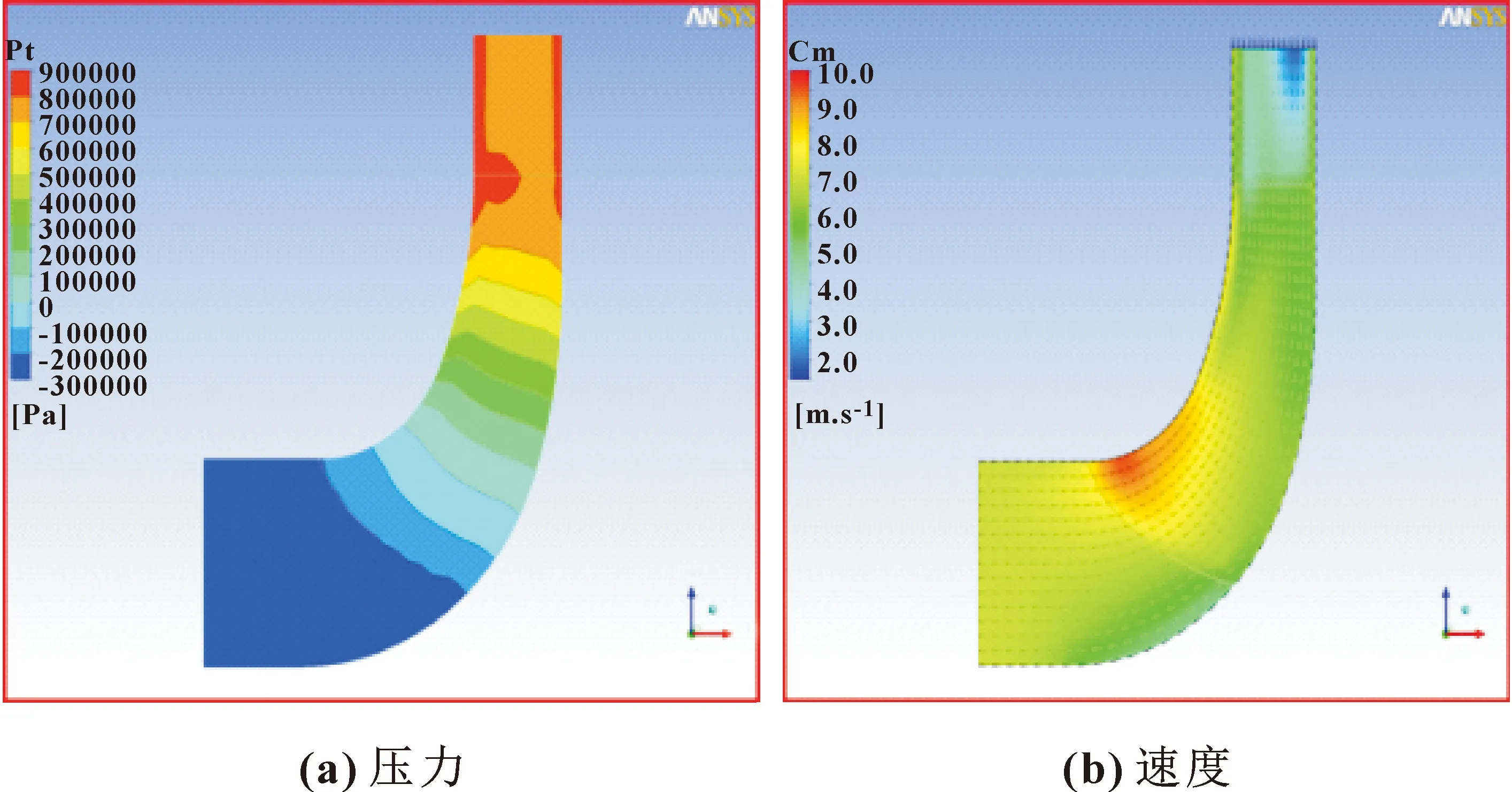

表2 热力循环泵零部件材料

1.4 壳体强度与分析

壳体加工时用青壳纸垫,装配时采用0.5 mm橡胶石棉垫,泵体法兰内径D=1.869 m,泵内压力p=2 MPa,抗拉强度σb=500 MPa,许用应力[σ]=σb/2.2=227.3 MPa,泵内压力形成力

计算壁厚得:

根据上述计算取壳体壁厚为40 mm较合理。螺栓间距t=0.11 m,螺栓孔径d=0.045 m,螺栓距壳体壁厚一半的距离n=0.06 m,许用应力[σ]=σb/5.5=100 MPa。计算法兰厚度得:

根据经验,以上结果偏大,最终法兰厚度取95 mm。中开面选用材质为42CrMo,螺柱M42,整个中开面共布置48个螺栓,螺母采用加高、顶端密封结构。计算获得单个螺栓预紧力为58 773 N,全部螺栓承受的最大等效应力是423 MPa,材料的屈服强度为930 MPa,安全系数n≥1.5,螺栓满足密封力使用要求。

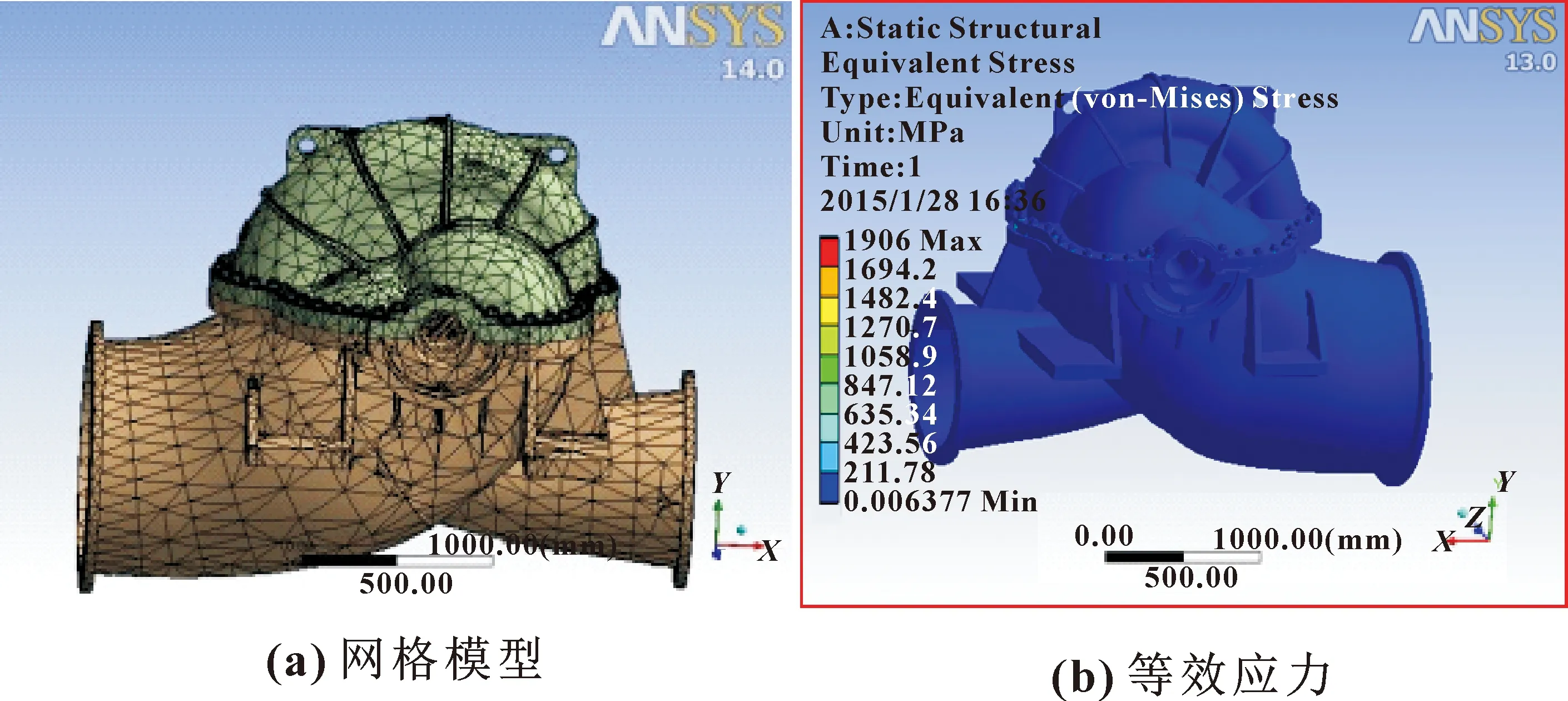

泵的工作压力为1.5 MPa,壳体所承受的最大许用工作压力为2 MPa,由于泵后期可能承受高温高压介质,所以设计时给定壳体内液压为1.6 MPa。螺栓和泵体采用线性接触形式绑定,螺栓预紧力为5.607 7×105N。壳体泵体泵盖最大等效应力211 MPa如图3所示,小于其许用应力259 MPa。

图3 泵壳体应力云图

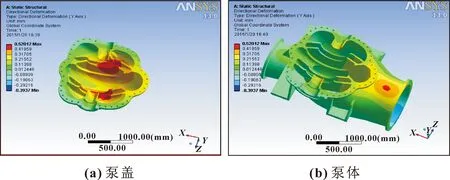

取垂直密封面向上为Y轴正方向,垂直密封面向下为Y轴负方向,密封面在Y轴方向变形如图4所示。

图4 壳体Y轴正方向最大形变

在螺栓作用下,泵体泵盖密封面间间隙很小,不超过0.01 mm,实际产品中开面间装配有0.5 mm橡胶石棉垫,泵体泵盖最大正向形变为0.31 mm,如图4所示,石棉垫的有效压缩值小于0.19 mm,因此螺栓采用2 000 N·m的拧紧力矩在1.6 MPa的液压作用下密封面不会发生泄漏[6]。

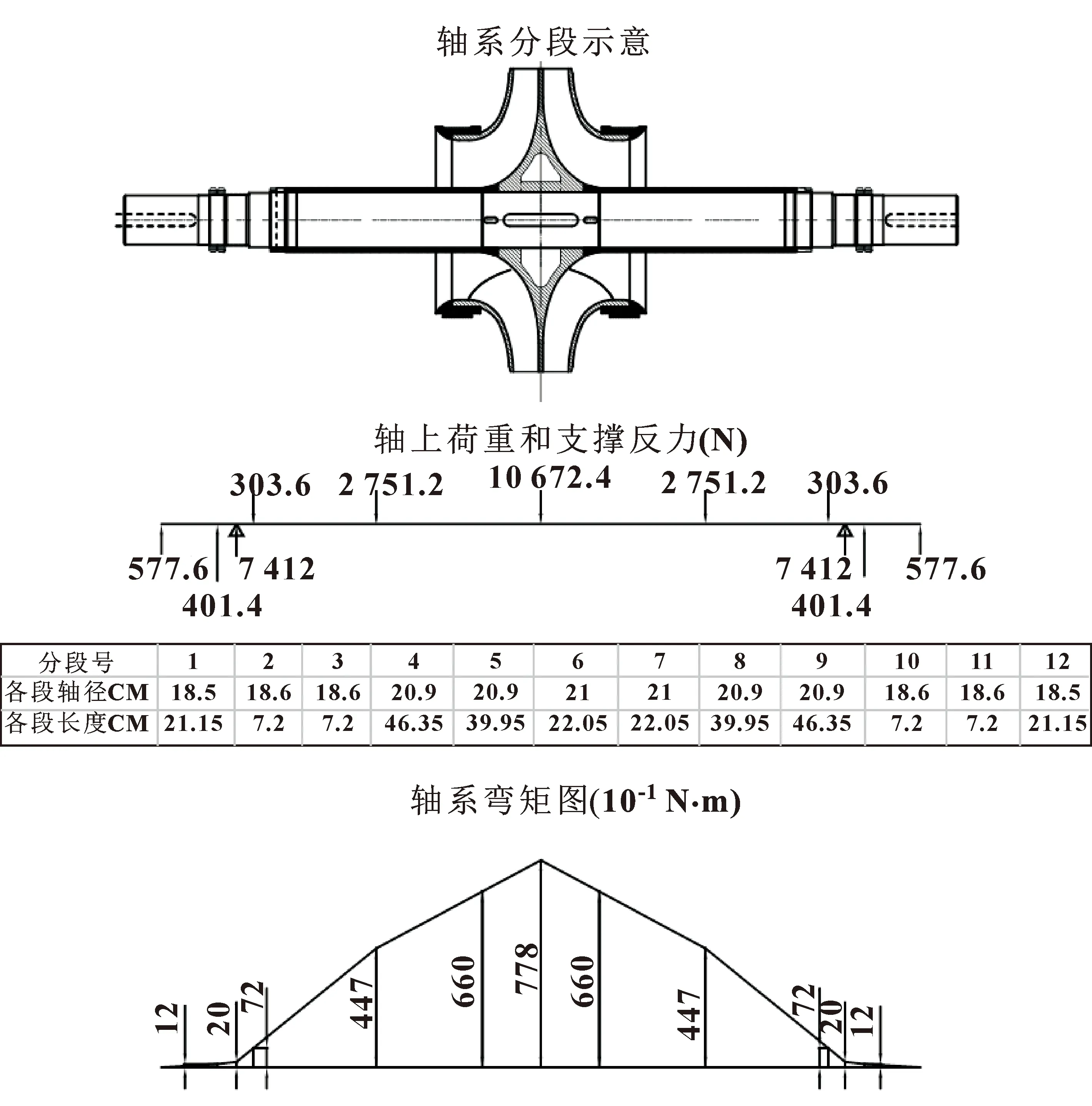

1.5 转子动力计算与分析

在转子组件中,泵轴总长2 975 mm,轴端最小轴径为185 mm,最大轴径为210 mm。泵轴与叶轮及联轴器通过单键传递扭矩,叶轮和轴承采用锁紧螺母实现轴向定位,采用长轴套结构,可以在不开启泵盖的情况下调整叶轮轴向位置,有利于泵的运行维护。

利用如下公式计算临界转速:

其中:nc为一阶临界转速;Gi为作用在轴各段上的荷重(轴自重及转子零件重力);yi为与Gi对应的静挠度。

如图5所示,最大静挠度在叶轮处约为0.18 cm,泵的一阶临界转速nc为2 562.6 r/min。

图5 转子临界转速分析计算图

采用ANSYS Workbench中的Modal分析模块,对轴系进行模态分析。一阶临界转速为2 576.04 r/min,与莫氏积分法计算得到2 562.6 r/min均大于理论转速(740 r/min)的1.25倍,满足刚性转子的条件。经分析,危险截面在叶轮处,弯矩为77.8 N·m,扭矩为51 632 N·m,轴向力为0 N,采用第四强度理论进行校核,计算得截面的安全系数为18.9>17,不需进行疲劳强度校核[7]。

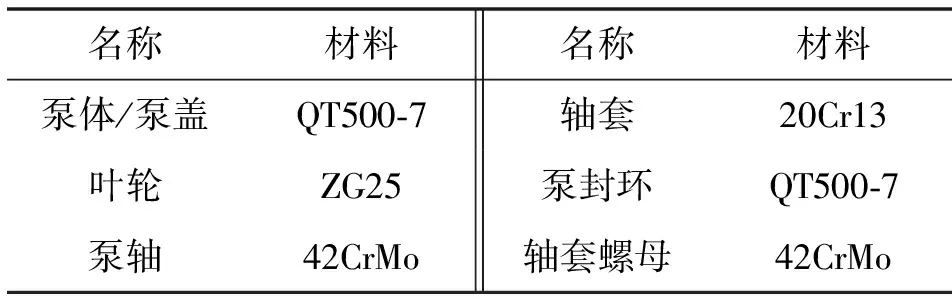

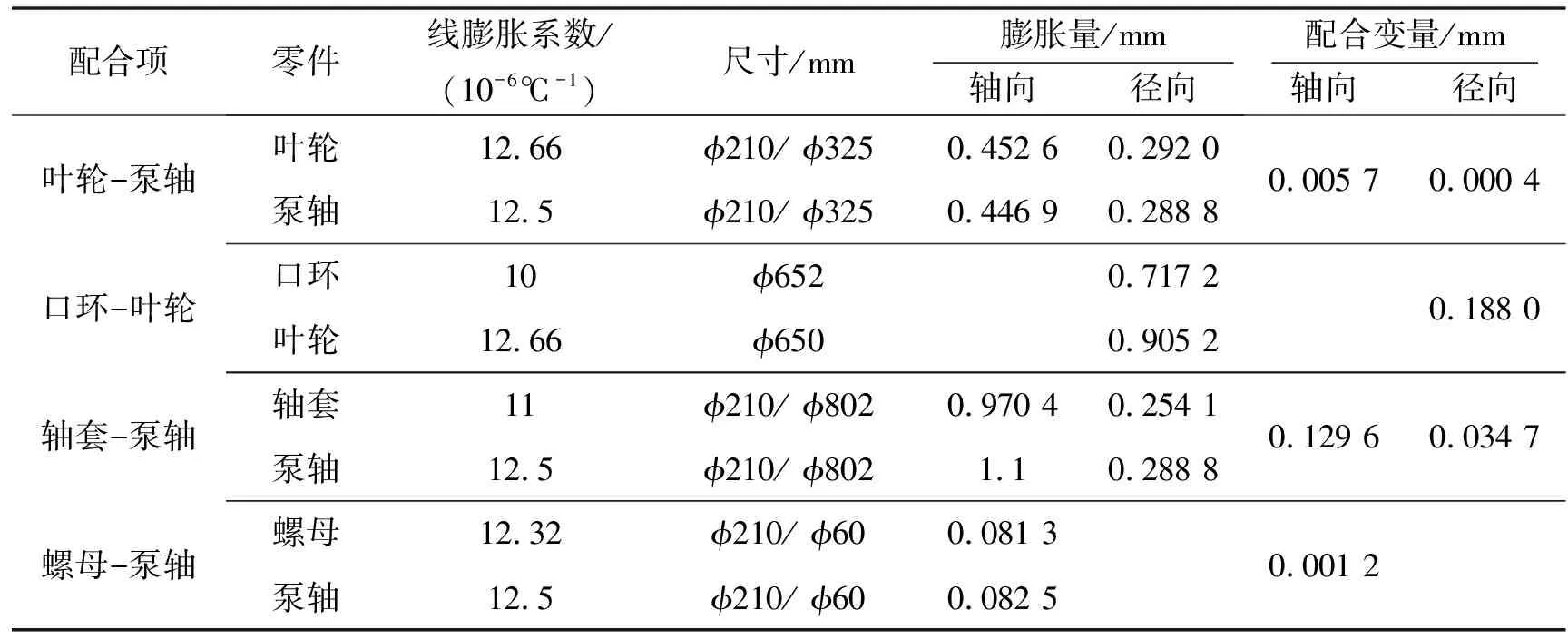

1.6 零部件配合与热力变形分析

泵材料在130 ℃高温工况下的热膨胀会对零部件的配合尺寸和性能产生影响。通过对泵内主要配合部位的热膨胀量进行计算,通过查表得温度在20~200 ℃线膨胀值。泵运行时与装配(水试试验)时温差为110 ℃,根据径向膨胀量、轴向膨胀量计算各部件热变形引起的配合间隙变化量对装配影响较小,如表3所示。

表3 各部件材料的线膨胀系数

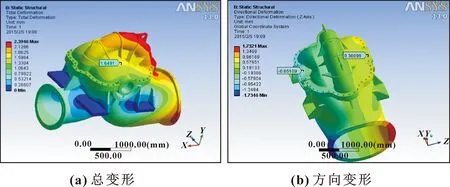

如图6所示,循环泵壳体在1.6 MPa液压作用下输送介质温度为130 ℃的高温水时,整个壳体结构满足强度要求,各部件热变形引起的配合间隙变化量对装配影响较小,密封面在Y轴方向变形。

图6 壳体热变形图

2 试验验证

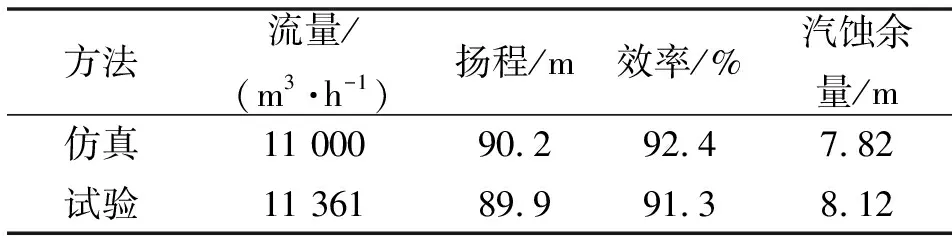

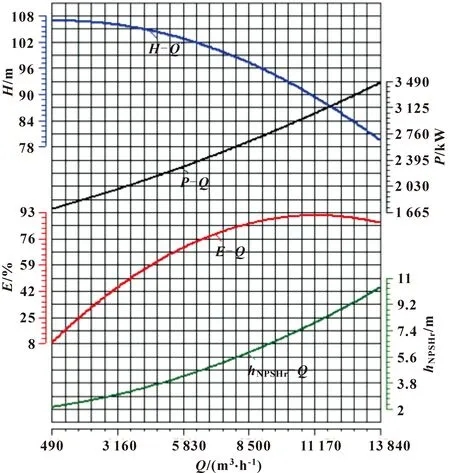

对该成套设备进行了外特性试验和机组运转试验,采用下沉式试验台,试验水池面距泵中心高为7 m。通过闭式循环进行性能测试,试验结果如图7所示,试验结果与数值仿真结果对比如表4所示。可以看出:试验得到的该泵的效率为91.3%,数值仿真性能偏高,但二者性能曲线趋势是一致的,利用CFD软件对热力循环泵进行性能仿真,预测结果与真机试验结果吻合,说明设计方法合理可行[8]。

表4 性能结果比较

图7 试验性能曲线

3 结论

通过大型热力循环泵设计优化及试验研究,得出以下结论

(1)对大型热力循环泵进行整机流场仿真,可知特别在热效应作用下,机组各零部件有热变形,并对热流体流动对设计工况下整机性能的影响进行了优化设计。

(2)大型热力循环泵需要流量较宽,泵的不稳定性对机组的影响较大。通过优化极端工况下的内部流动,可提高机组稳定性。

(3)大型热力循环泵试验是一个复杂的动态过程,受试验条件限制,无法模拟真实介质和复杂运行工况进行泵内部流场分析,但可以通过试验验证及仿真结果比较,来提高设计水平、缩短综合研制周期,从而更加有效率地指导设计。