基于TIA博途平台群控伺服比例阀的Profinet通信研究

2023-11-09秦永晋付力扬左娟高佳麒

秦永晋,付力扬,左娟,高佳麒

(1.洛阳LYC轴承有限公司,河南洛阳 471039;2.航空精密轴承国家重点实验室,河南洛阳 471039;3.河南省高端轴承产业研究院,河南洛阳 471039;4.河南省轴承技术创新中心,河南洛阳 471039)

0 前言

风电增速箱是风力发电机组的关键部件,位于叶轮和发电机之间,将叶轮受风力作用产生的扭矩传递给发电机,叶轮端较低的输入转速通过多级轴承传动增速转变为可以满足发电机发电所需的转速。而由于风速的不可控制性,风电增速箱轴承是一种承受随机载荷的重载轴承。

轴承试验中最重要的一项要求就是对轴承施加准确并且持续稳定的轴向力和径向力,用来模拟实际工况中轴承所承受的载荷。结合风机的现实工况,不仅需要对增速箱轴承施加压力,有时也需要施加拉力,同时还需要频繁变载。因此,对液压加载系统中伺服比例阀的精度和反应时间都有较高的要求。为了保证控制信号的稳定性和数据采集的准确性,还需要具备一定的抗干扰能力。

综合以上因素,本文作者使用德国西门子公司S7-1200系列PLC群控意大利阿托斯公司伺服比例阀,通过TIA博途自动化软件编写PLC程序,使用Profinet现场总线协议对轴承载荷进行精准控制。

1 总体设计方案

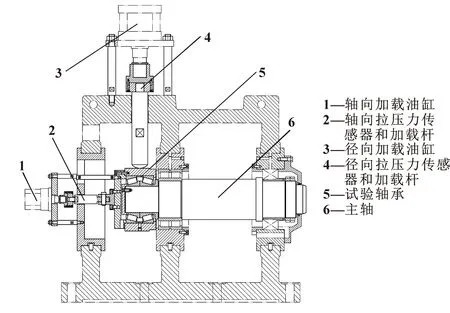

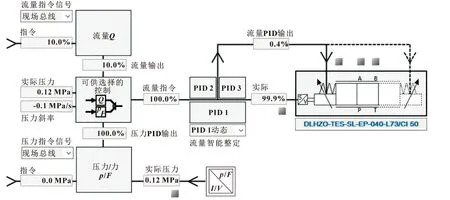

如图1所示,同时控制2台加载油缸对一套内圈固定在主轴上的风电增速箱轴承的轴向和径向端面进行加载试验,加载油缸最大需要加载1 500 kN的力。

图1 试验的加载结构

由液压站提供连续不断的压力油,最大工作载荷31.5 MPa,最小工作载荷0.2 MPa,加载压力自动调节,响应时间需在2 s以内。采用变量泵配合11 kW供油泵电机提供油压,每天连续工作时间需不少于20 h。考虑到需要提供连续可调流量并且要进行闭环控制,最终选择了意大利阿托斯公司型号DLHZO-TES-SL-EP-040-L73/IZ/C的伺服比例阀,该阀具有06通径(阀体内部油路通道为6 mm),最大流量可达70 L/min,最大压力35 MPa,硬件参数满足试验需求。安装在加载杆上的拉压力传感器可以反馈实时数据到伺服比例阀,伺服比例阀通过内部电子放大器对阀开口大小进行PID动态调节,最终达到精确控制加载目的。

现场放置了多台200 kW以上的大功率设备,电磁干扰严重,同时液压站自身也会发生振动,传统的现场总线在抗干扰性和物理稳定性上都无法满足需求。因此作者选择Profinet工业总线作为通信方式,使用以太网屏蔽电缆配合圆形连接器结构的M12接口,通过插针接触并用螺丝锁紧来避免连接松动。

考虑到设备使用Profinet总线通信方式,PLC最终选择了具有2个Profinet端口的西门子CPU 1215C作为控制器,配合交换机的使用与工控机、伺服比例阀共同组成局域网网络,便于博途软件对PLC的编程设计和工控机人机界面对伺服比例阀的通信控制[1-3]。

2 伺服比例阀硬件连接和参数设置

2.1 伺服比例阀硬件连接

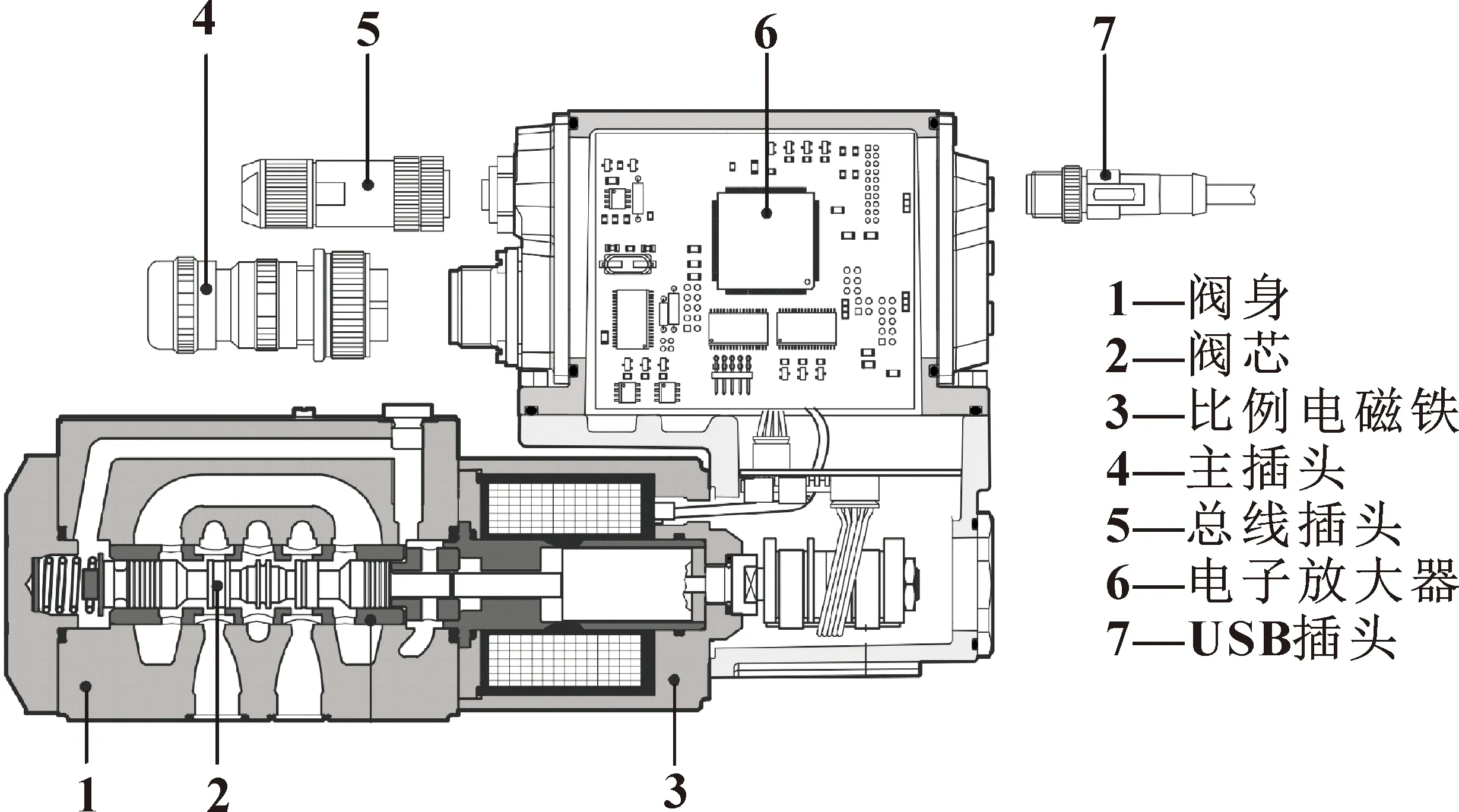

图2所示为伺服比例阀的主要结构,由连接油路的阀身、控制阀开口的阀芯、按照输入电流改变阀芯位置的比例电磁铁、负责供电的主插头、负责通信和控制的总线插头、负责PID调节的集成式电子放大器、与计算机进行连接的USB插头组成。

图2 伺服比例阀主要结构

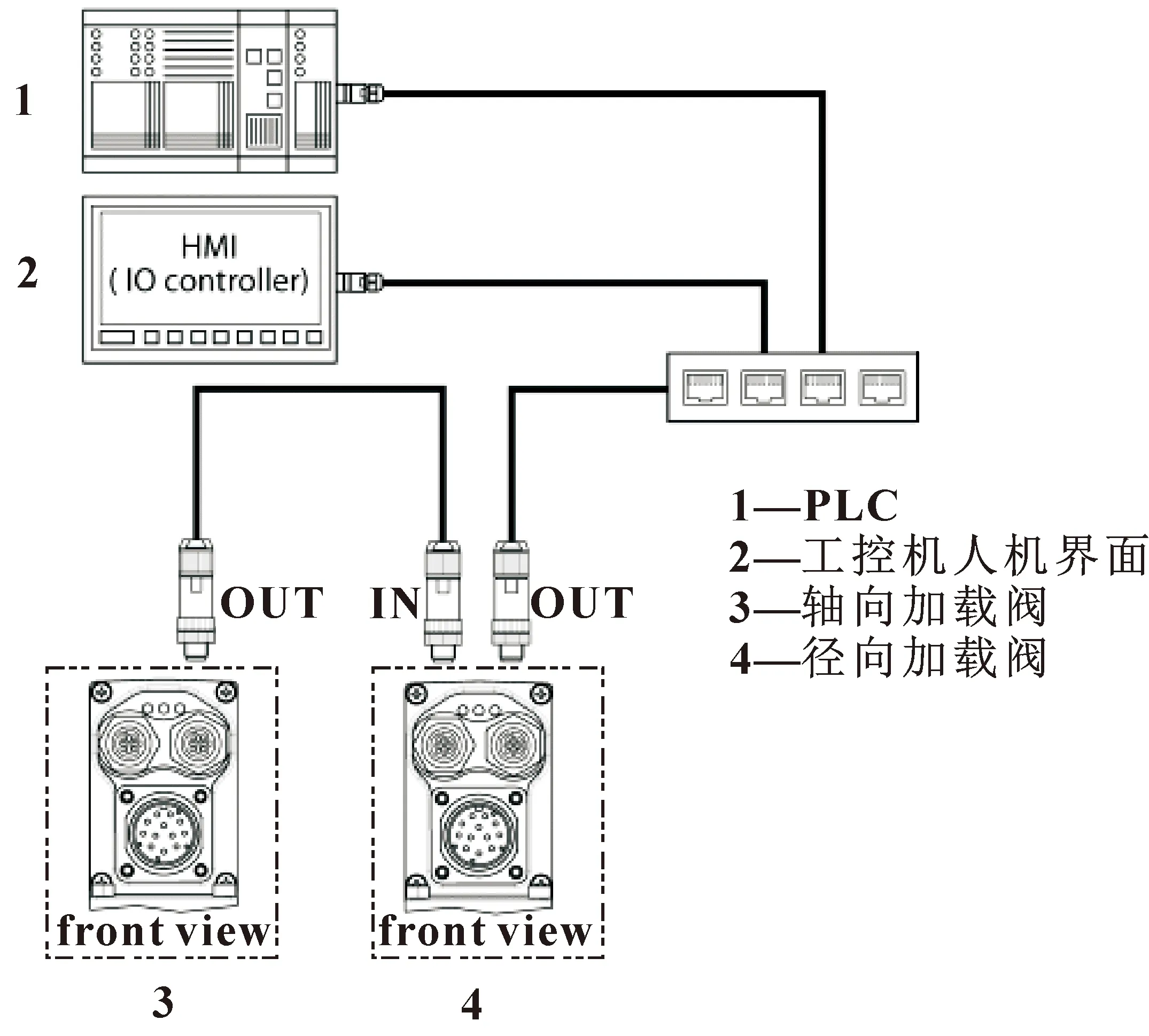

图3所示为通信硬件连接的概念图,通过一台交换机为中继联接PLC、工控机人机界面和伺服比例阀,三者共同组成了一套局域网系统。

图3 硬件连接示意

2.2 伺服比例阀参数设置

由于伺服比例阀的工作原理决定它只是通过电流控制电磁比例动作器和弹簧力调节阀口张开的大小和位置,并不是直接控制油液的流量和压力,因此新出厂的伺服比例阀还需要根据现场实际情况进行调试。

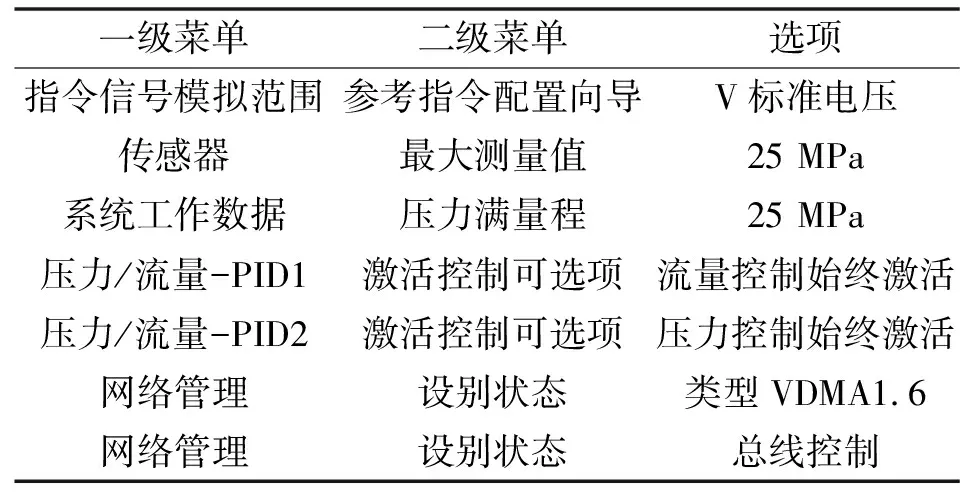

伺服比例阀功能参数和配置通过Atos公司出品的E-SW软件程序进行设置和优化。首先,便携式计算机结合USB通信线缆连接伺服比例阀的电子放大器并打开E-SW软件;其次,参考现场工作条件按如表1所示的参数进行基本设置;再次,在软件中通过调整图4所示伺服比例阀数学模型中的各项设置来优化其自身PID调节控制性能;最终,使阀满足试验要求。

表1 E-SW 软件的设置

图4 伺服比例阀的数学模型

3 PLC与伺服比例阀的组态和通信

PLC与伺服比例阀的通信设置使用的是TIA博途 V15.1版本,由于阿托斯伺服比例阀的相关参数并没有保存在西门子公司博途自动化控制软件中,需要在PLC项目中安装阿托斯公司提供的描述伺服比例阀设备特性的电子设备数据库文件(Generic Station Descriptionfile,GSD),安装完成后,该型号伺服比例阀就添加进了博途的硬件选型库中[4-5]。

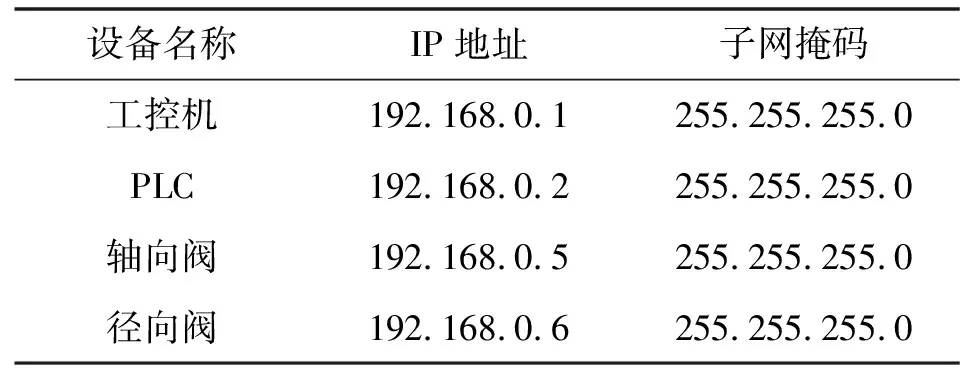

按照表2的设备地址,在工控机Windows系统网络设置中给工控机设定一个固定IP地址,再通过博途软件为PLC和伺服比例阀赋予与工控机同一地址段的IP地址。

表2 设备的网络地址

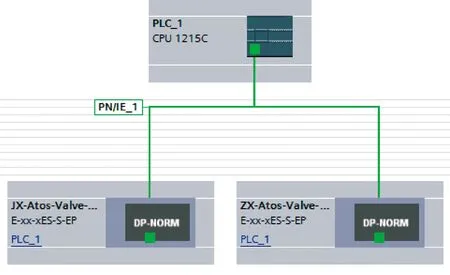

完成设置之后,在博途软件的网络视图中,右侧的硬件目录中可以通过拖动模块添加设备到项目网络中,再以硬件模块自身节点连线组成图5所示的Profinet通信拓扑视图[6]。

图5 Profinet通信的拓扑视图

以轴向伺服比例阀举例,在博途软件中还需要按照表3参数对PLC变量表进行设置,使其可以完全对应伺服比例阀自身的控制命令参数,确保每一条命令都准确无误地送达[7-10]。

表3 PLC的变量地址

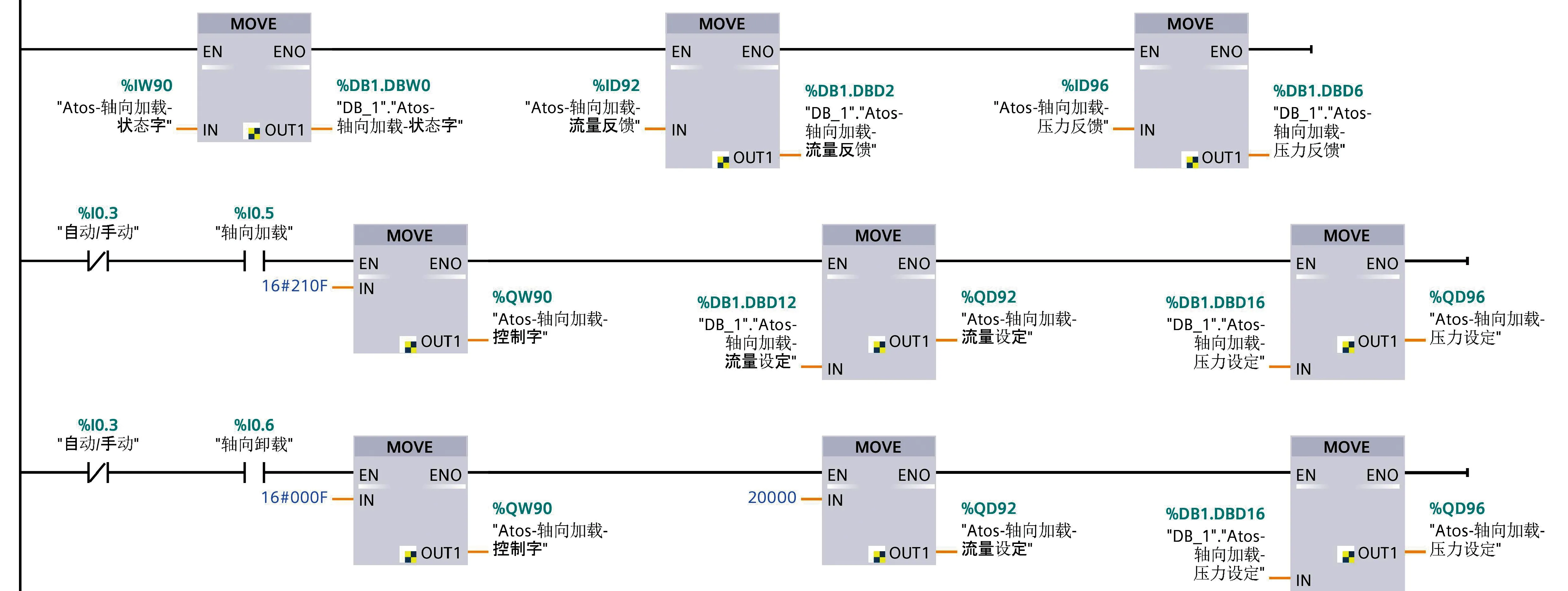

4 编写控制和反馈程序

针对已经完成组态和基本通信的PLC和伺服比例阀,使用功能块图(Function Block Diagram,FBD)图形逻辑符号的编程语言完成对伺服比例阀的阀口张开大小的控制。图6所示为PLC控制伺服比例阀开口大小以及用拉压力传感器作为反馈输入给阀的程序[11-12]。

图6 PLC控制程序

5 人机界面

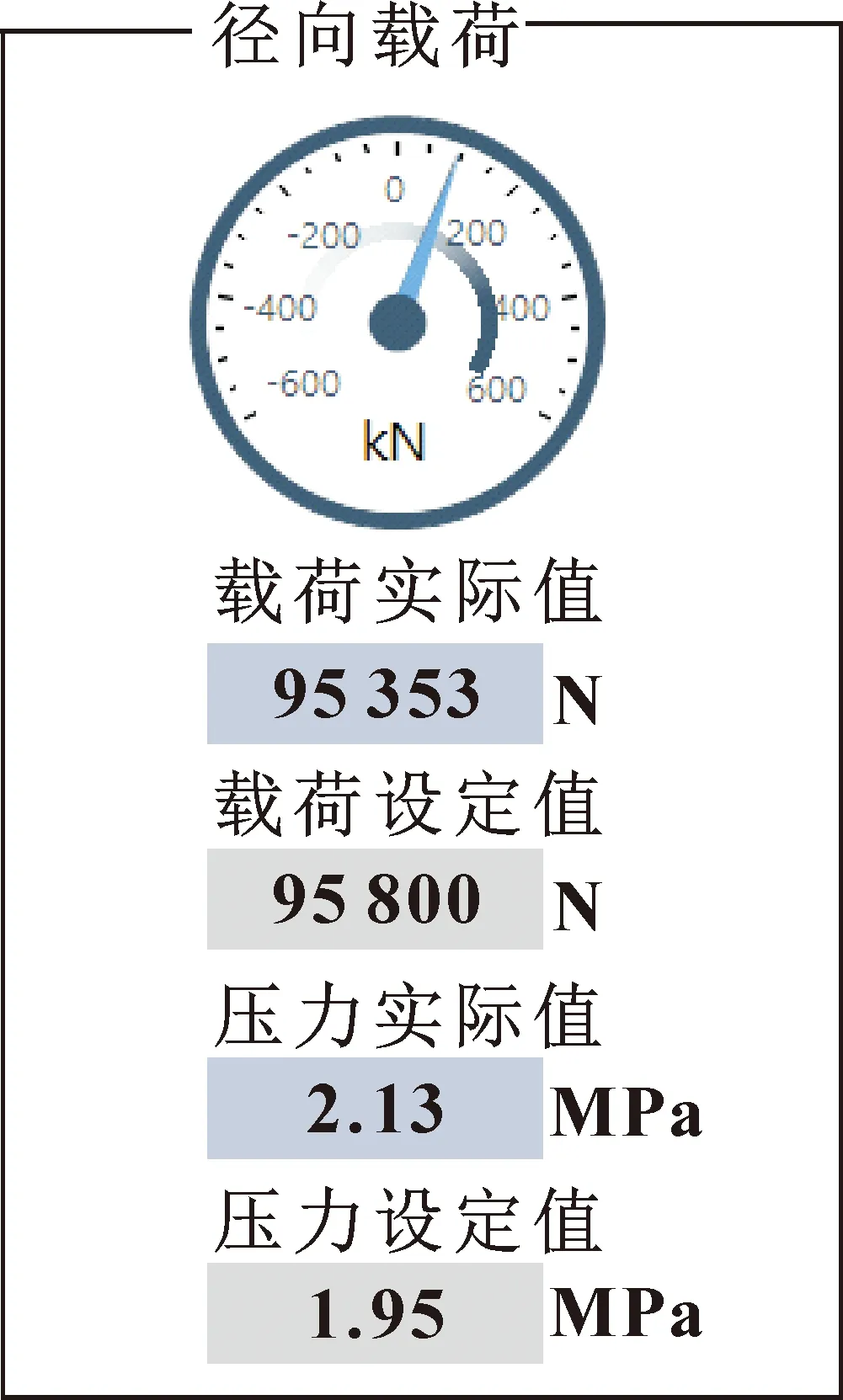

PLC和伺服比例阀的设备组态和程序编程完全依赖于TIA博途自动化软件对PLC的部署,而部署完成后只需要改变几个输入值就可以达到控制设备的目的。但在实际的现场控制中,博途软件操作复杂界面繁多,不利于操作人员的培训和高效工作,因此可以在工控机端利用LabVIEW编程环境制作一个简洁明了的界面用来读写PLC的数据。这样做一方面可以简化操作难度,另一方面还可以记录实时数据,生成符合国际标准的TDMS记录文件,图7所示为载荷设定值95 800 N时的界面[13-15]。

图7 人机对话界面

6 试验验证可靠性

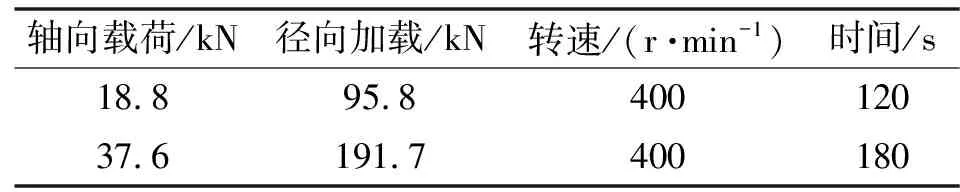

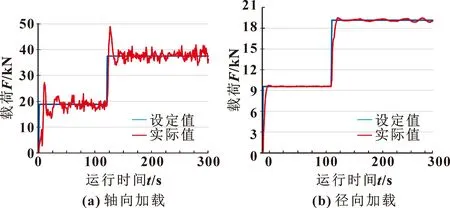

图8和图9所示为完成安装的试验机主体和液压站。根据表4所示的载荷谱对试验轴承进行加载试验。图10(a)轴向加载中,每次增加载荷时会有一个最高8 000 N的过冲在4~6 s内迅速下降,稳定后曲线虽有波动但一直稳定在设定值附近,稳定后的误差为±6%。

表4 加载载荷谱参数

图8 试验机主体

图9 液压站

图10 加载设定值和实际值的对比

图10(b)径向加载同样也存在过冲现象,过冲值最高为2 700 N,径向加载比轴向加载有更高的加载值,但曲线却非常平稳,稳定后的误差仅为±0.9%。

通过分析以上试验数据可以得出:设定值在小于50 kN的载荷时波动较大,在大于50 kN的载荷时加载精确且波动不超过±1%,符合设计要求,同时加载误差在设定值越接近最大加载值越小。这是因为设计方案中加载油缸最大载荷为1 500 kN,加载误差是满量程误差,因此导致了加载越小波动越大,加载越大波动反而越小的现象。在实际使用中,建议小载荷加载试验使用分级加载,具体方法是在载荷谱中增加过渡步骤的中间值,以减少对试验轴承的冲击。

7 结论

利用TIA博途自动化软件和Profinet现场总线技术使用西门子PLC和阿托斯伺服比例阀完成了跨通信平台的无障碍通信控制,用一根以太网屏蔽电缆连接组网取代了繁杂的模拟量通信接线和调试的过程,其扩展性优越,通信抗干扰能力也得到了增强。同时通过工控机人机对话界面可以控制伺服比例阀并记录其实时状态,出现故障时也可以远程诊断进行排除。这种通信方式相比传统的模拟量通信而言更加智能化,伴随中国制造业产业的升级以及“中国制造2025”这一国家政策的全面推行,在中国从制造业大国向制造业强国转变的过程中被越来越多应用到制造业现场控制中。