基于ABAQUS 的超声椭圆振动车削钛合金TC4数值分析

2023-11-08高势云邓子龙高兴军

高势云, 邓子龙, 高兴军, 何 艳

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

钛合金TC4 具有质量轻、强度大、耐腐蚀等优良性能,被广泛应用于航天、化工、医药等方面。但是,钛合金TC4 热导率小,化学活性高,因此在车削过程中常出现切削温度高、回弹严重、工件易变形、刀具寿命短、车削效率低、表面加工质量差等问题,是一种典型的难加工材料。为了解决上述问题,改善表面加工质量,采用超声椭圆振动切削(Ultrasonic Elliptical Vibration Cutting,UEVC)加工方式切削钛合金TC4。

UEVC 是先进的金属加工方法,具有刀具可非连续性地切削、刀尖的轨迹呈椭圆形、表面加工精度高、减小切削力及改善加工表面质量等特点。UEVC 分为两种,即不可分离型和可分离型[1]。UEVC 由日本学者E.SHAMOTO 等[2]最先提出,随后各国的学者相继展开了仿真研究与实验分析。V.I.BABITSKY 等[3]采用超声振动切削技术处理了难加工的合金材料。结果表明,UEVC 可以有效地提高工件表面的加工质量,特别是可以大幅度降低表面粗糙度。 W.H.HUANG 等[4]研究了采用UEVC 技术加工脆性材料的过程中切削速度及切向幅值对临界切削厚度的影响。V.K.ASTASHEV等[5]分析了UEVC 的基本特点。结果表明,UEVC的基本特点是刀屑分离。J.PUJANA 等[6]进行了钛合金TC4 的超声振动钻削实验。结果表明,超声振动钻削可以显著减小进给力。T.GOTO 等[7]通过超声振动铣削难加工材料,分析了超声振动铣削对表面加工质量及刀具磨损的影响。 A. V.MITROFANOV 等[8]研究了超声振动切削的过程。结果表明,在加工过程中,刀具与工件具有周期性与规律性的切削特点,导致切削力的降低。C.NATH 等[9]进行了超声振动切削铬镍铁合金的实验。结果表明,切削力随着切削速度的降低而减小。Y.HE 等[10]对UEVC 难加工材料进行了分析。结果表明,UEVC 的平均表面粗糙度明显低于传统切削,同时两种切削方式的切屑形态不同。童景琳等[11]对超声振动切削钛合金TC4 过程中的切削力特性进行了研究。结果表明,切削力的下降幅度随着背吃刀量的提高而降低。何俊等[12]对UEVC 进行了有限元仿真。结果表明,UEVC 变形系数及切削力较普通一维振动切削力小,但切削温度略有升高。张翔宇等[13]分析了UEVC 的切削深度对切削机理的影响。结果表明,当切削深度低于最小极限时,不能形成切屑。综上所述,有限元分析方法能够简化实验,并且具有先进性和有效性,特别是在多参数下对实验结果的耦合影响与分析具有重要的预测与指导作用。

目前,针对钛合金TC4 的UEVC 的分析基本局限于单向一维超声振动车削,对UEVC 进行的研究相对较少。本文利用ABAQUS 软件创建钛合金TC4 的分离型UEVC 仿真模型,研究了不同切削方式下切削速度、切向幅值、频率和切削深度对切削力的影响,以期为钛合金TC4 加工及生产提供参考。

1 超声椭圆振动数学模型

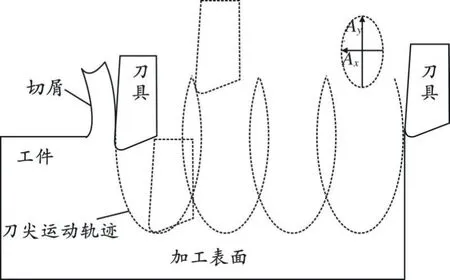

UEVC 加工:在刀具的x方向与y方向添加规律性振动频率(16~50 kHz),该频段一般不会产生尖锐的噪音;在x方向(切向)与y方向(纵向)添加振幅作为激励信号。刀具的运动轨迹如图1 所示。

图1 刀具的运动轨迹

UEVC 过程呈正弦规律,刀尖的运动轨迹可分解为x方向和y方向两个正交的简谐运动。由图1可知,刀具的振动轨迹呈椭圆形。在UEVC 中,x方向与y方向的振动位移可表示为:

式中:Sx、Sy分别为x、y方向的振动位移,mm;Ax、Ay分别x、y方向位移的幅值,mm;fx、fy分别为x、y方向的频率,kHz;φ为x方向与y方向的相位差,(°);椭圆轨迹的相位差选择90°[14];t为时间,s。

将工件作为对照物,刀具相对于工件的振动轨迹可表示为:

式中:v为刀具的切削速度,mm/s。

刀具与工件之间的相对速度及速度比K的表达式为:

式中:vmax为车削的临界速度,mm/s。当K≥1 时,前刀面与切屑始终处于接触状态;当K<1 时,前刀面与切屑处于周期性的分离与接触状态,切削力降低,刀具的寿命延长,有利于切削热的扩散。

2 UEVC 模型

2.1 材料本构模型

材料本构模型采取Johnson-Cook[15]材料模型,其表达式为:

式中:σ为等效应力,MPa;H为屈服强度,MPa;B为硬化模量,MPa;T为初始温度,℃;n为硬化指数;Tm为融化温度,℃;ε0为塑性应变率;ε̇为应变率;Tr为参考温度,℃;C为应变率强化系数;ε̇0为钛合金TC4 的参考应变率;m为热软化指数。

钛合金TC4 的J-C 模型参数见表1[16]。

表1 钛合金TC4 的J-C 模型参数

2.2 材料失效准则

Johnson-Cook 损伤模型中失效参数由下式获得:

式中:D为失效参数;Δε-p为TC4 积分点处的等效塑性应变增量;ε-pf为TC4 的失效应变;ε-p为塑性应变;p为压应力,MPa;q为偏应力,MPa;d1、d2、d3、d4、d5均为TC4 的损伤模型参数,如表2 所示[17]。

表2 钛合金TC4 的Johnson-Cook 损伤模型参数

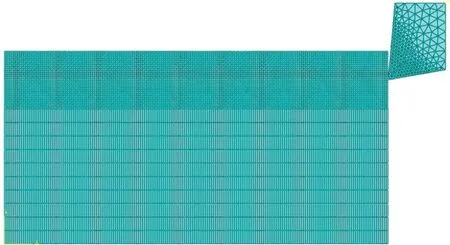

2.3 超声波椭圆振动切削仿真建模

工件的尺寸为2 mm×1 mm;刀具的前角为5°,后角为10°,选取YG8 为刀具材料,刀具作为刚体处理。建立了YG8 切削TC4 的二维热力耦合UEVC有限元模型,结果如图2 所示。

图2 二维热力耦合UEVC 有限元模型

3 仿真结果与分析

3.1 切削条件

利用控制变量的方法,对常规切削及UEVC 钛合金TC4 进行了仿真对比,切削条件见表3。

表3 常规切削和UEVC 的切削条件

在UEVC 方式下,不改变Ay,仅变换Ax,并设定UEVC 的短轴为y方向,长轴为x方向。

3.2 常规切削与UEVC 的对比分析

3.2.1 应力的对比分析

在ap为0.100 mm、v为300 mm/s 的条件下,绘制了常规车削钛合金TC4 时的Mises 应力分布云图,结果如图3(a)所示。UEVC 钛合金TC4 的Mises应力分布云图如图3(b)—(d)所示。

图3 常规切削与UEVC 的Mises 应力分布云图

由图3 可以看出,在UEVC 切削刀具准备切入工件时期,工件上的应力相对较小;在UEVC 切削刀具切入工件时期,刀具渐渐切入工件,工件上的应力分布近似于常规车削,刀具沿x方向的运动产生切屑,沿y方向的运动向上提拽切屑,应力较大且分布广;在UEVC 切削刀具与工件分离时期,刀具向上撤出,前刀面与切屑底部渐渐分离,刀具逐渐远离工件,应力逐渐减小,最终到准备切入状态,准备下一周期的切削。

通过对比分析可知,UEVC 的Mises 应力明显小于常规切削的Mises 应力;在UEVC 过程中,Mises 应力的变形区域随着切屑的持续形成与排出而改变;UEVC 的不断接触后分离的切削方式具有规律性与周期性,可促使切屑的形成,有助于切屑的塑性流动及切屑的排出。

3.2.2 切削力的对比分析

在ap为0.150 mm、v为300 mm/s 的条件下,考察了常规切削的切削力,结果如图4(a)所示。在ap为0.100 mm、f为20 kHz、Ax为0.012 mm、Ay为0.010 mm、v为300 mm/s 的条件下,考察了UEVC的切削力,结果如图4(b)所示。

图4 常规切削和UEVC 的切削力

由图4 可以看出,在常规切削和UEVC 时,x方向的切削力明显大于y方向的切削力;在UEVC 过程中,当x方向添加振动载荷和切削速度,且周期性变化的刀具远离切削材料时,刀具所受的y方向切削力降低甚至降低为负值,导致UEVC 的平均切削力小于常规切削;UEVC 的刀具以椭圆形轨迹进行切削,在一个振动周期内刀具向上提拉切屑,与切屑间的摩擦力不断变化,相互的摩擦促进切屑的排出,降低切削力。

采用图4 中的数据进行计算的结果可知,当控制其他切削参数不改变时,UEVC 的x方向的平均切削力与常规切削相比降低了83.6 N,与常规切削相比y方向的平均切削力降低了32.8 N;在UEVC的切削周期内除峰值以外的阶段,切削力小于常规切削。由此可见,UEVC 能减小切削力,改善切削质量,提高加工效率。

3.3 UEVC 参数对切削力的影响

3.3.1 切削深度对切削力影响

钛合金TC4 切屑稳定性随着切削速度的降低而减小,但过小的切削速度会导致切削震颤。因此,切削速度选用稳定性较高的300 mm/s。

在f为20 kHz、v为300 mm/s、Ax为0.012 mm、Ay为0.010 mm 的条件下,考察了不同切削深度下的切削力,结果如图5 所示。采用图5(a)、图4(b)及图5(b)中的切削力数据,计算ap分别为0.050、0.100、0.150 mm 时的平均切削力,并将平均切削力导入Origin 软件,绘制了平均切削力与切削深度的关系曲线,结果如图6 所示。

图5 不同切削深度下的切削力

由图6 可以看出,当ap为0.050 mm 时,平均切削力最小;当ap从0.050 mm 增加到0.100 mm 时,x方向的平均切削力增加了31.0 N;当ap从0.100 mm增加到0.150 mm 时,x方向的平均切削力增加了30.0 N。这是因为:当切削深度增加时,刀具与切屑的接触范围与相互作用力增加,导致平均切削力增加。由此可见,降低切削深度能有效降低切削力,改善表面加工质量。

3.3.2 切向幅值对切削力的影响

在f为20 kHz、ap为0.100 mm、Ay为0.010 mm、v为300 mm/s 的条件下,考察了切向幅值对切削力的影响,结果如图7 所示。采用图4(b)及图7 中的切削力数据,计算Ax分别为0.010、0.012、0.020 mm时的平均切削力,并将平均切削力导入Origin 软件,绘制了平均切削力与切向幅值的关系曲线,结果如图8 所示。由图4(b)、图7 及图8 可以看出,切向幅值对x方向切削力的影响相对明显;x方向与y方向的切削力均随着切向幅值的增加而降低;Ax为0.010 mm 时平均切削力最大,当Ax从0.010 mm 增加到0.012 mm 时,x方向的平均切削力减小8.0 N,当切削深度从0.012 mm 增加到0.020 mm 时,x方向的平均切削力减小10.0 N。由此可见,提高振幅能显著降低切削力,改善表面加工质量。

图7 不同切向幅值下的切削力

图8 平均切削力与切向幅值的关系曲线

3.3.3 频率对切削力影响

在ap为0.100 mm、Ax为0.012 mm、Ay为0.010 mm、v为300 mm/s 的条件下,考察了频率对切削力的影响,结果如图9 所示。 采用图4(b)及图9 中的切削力数据,计算f分别为16、20、30 kHz 时的平均切削力,并将平均切削力导入Origin 软件,绘制了平均切削力与频率的关系曲线,结果如图10 所示。

图9 不同频率下的切削力

图10 平均切削力与频率的关系曲线

由图4(b)、图9 及图10 可以看出,当频率增大时,刀具与切屑分离的频率及次数增加,两个方向的切削力下降;频率对y方向平均切削力的影响小于对x方向平均切削力的影响;当频率为16 kHz时,平均切削力最大;当频率从16 kHz 增加到20 kHz 时,x方向的平均切削力减小10.0 N,当频率从20 kHz 增大到30 kHz 时,x方向的平均切削力减小4.0 N。由此可见,频率越大切削力越小,提高频率可提高加工效率。

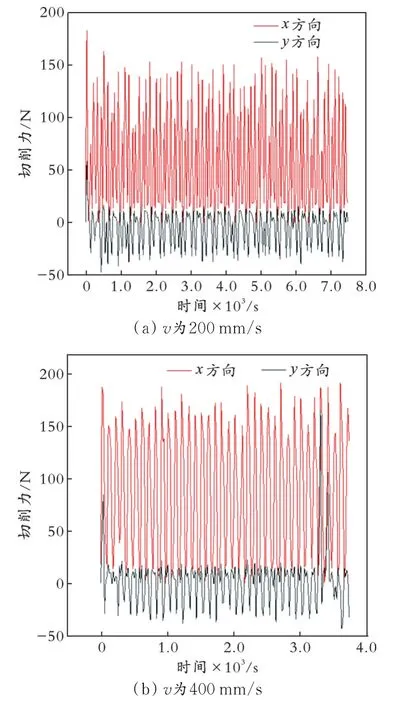

3.3.4 切削速度对切削力影响

在f为20 kHz、ap为0.100 mm、Ay为0.010 mm、Ax为0.012 mm 的条件下,考察了切削速度对切削力的影响,结果如图11 所示。采用图4(b)及图11 中的切削力数据,计算切削速度分别为200、300、400 mm/s 时的平均切削力,并将平均切削力导入Origin软件,绘制了平均切削力与切削速度的关系曲线,结果如图12 所示。

图11 不同切削速度下的切削力

图12 平均切削力与切削速度的关系曲线

由图4(b)、图11 及图12 可以看出,当切削速度增加时,两个方向的切削力和平均切削力随之增加,平均切削力的增加幅度渐渐减小;当v为200 mm/s 时,平均切削力最小,切削速度从200 mm/s 增加到300 mm/s 时,x方向的平均切削力增加19.0 N;当切削速度从300 mm/s 增加到400 mm/s时,x方向的平均切削力增加9.0 N。由此可见,切削力随着切削速度的减小而降低。

4 结 论

1)UEVC 钛合金TC4 的Mises 应力与切削力均小于常规切削钛合金TC4,UEVC 方式切削钛合金TC4 更具优势。

2)与常规切削相比,UEVC 钛合金TC4 的Miese 应力分布有利于切削的形成与排出,采用UEVC 可降低切削力,提高加工效率。

3)当采用UEVC 方式时,平均切削力随着切削深度及切削速度等切削参数的增加而增加;平均切削力随着切向幅值及频率等振动参数的增加而减小。选择适当的切削参数及振动参数,可降低平均切削力,减少刀具的损耗,改善表面加工质量。

4)研究过程中的数据选取范围比较窄,还可以进一步加大参数范围,在更宽的范围内探究各参数对切削力的影响,并通过实验验证。