原油储罐罐底腐蚀缺陷最佳补板形状研究

2023-11-08张贵霖李卓远吴玉国王孝磊

张贵霖, 李卓远, 吴玉国, 王 丹, 王孝磊

(1.辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001; 2.管网集团(徐州)管道检验检测有限公司,江苏 徐州 221000; 3.辽河油田庆阳勘探开发分公司,甘肃 庆阳 745000)

石油被称为“黑色的金子”“工业的血液”,已经成为影响经济发展的一个重要因素[1-2]。为了保障国家能源安全,国家石油储备计划正在稳步推进,大量原油储备库已投入运营[3-5]。随着各地储备库的建成,原油储罐(简称储罐)在容积和数量方面都有了很大的发展,但储罐在储存石油的同时也蕴藏着一定的危险[6-11]。由于储罐长期受内、外环境介质的影响,罐底、罐顶及附件极易产生严重的腐蚀[12-15]。其中,储罐罐底是影响储罐安全运行的决定性因素,一旦罐底出现腐蚀缺陷则会严重威胁储罐的安全运行,因此应该确定一个合理的腐蚀缺陷修补方案,从而及时避免事故的发生,保证储罐的正常运行[16-17]。

针对压力容器的缺陷修补方法,国内外学者已经进行了相关研究。武旭[18]、王友义[19]、陈小辉[20]、卜文平[21]、帅健[22]、潘红丽[23]等通过有限元分析法以及实验对补板修补后的管道进行了应力分析,得出了相对较优的管道补板修复方法。D.YAN 等[24]通过实验研究了采用焊接管帽和补板两种修复方法修复管道后管道内的应力变化以及爆破压力和应变集中现象。结果表明,与焊接管帽修复方法相比,补板修复方法产生的应力变化更小,应力水平更低。X.CHEN 等[25]通过有限元分析法对水下管道进行建模,检验了不同补板焊接模式的有效性。结果表明,四缝焊接模式具有更好的性能。但是,国内外学者针对储罐罐底维护修补方面的报道相对匮乏。文献[26-29]虽然对储罐的修补提出了需要注意的问题,但对补板的大小以及如何修补等没有提出具体的方案,仅是根据历史经验进行修补,且目前储罐维修所依据的SY/T 5921-2017、SY/T 6620-2014标准针对储罐修补的细节规定不是很全面,对修补方法、补板大小等具体修补内容没有做详细规定。因此,本文以辽河油田储罐为研究对象,利用有限元分析法分析最优的补板形状、大小,并对修补后的储罐底板腐蚀缺陷应力进行了分析。研究结果可以从科学角度对罐底修补给予理论指导。

1 有限元模型的建立

储罐数据取自辽河油田某2 万m3原油储罐。该罐直径为41 m,高度为19.7 m,罐顶厚度为6 mm,罐底厚度为8 mm,各层罐壁厚度分别为16、14、12、11、9、8、8、8、8 mm,共94 mm。罐体材料为Q235,其弹性模量(E)为209 GPa,泊松比(v)为0.3,密度为7 850 kg/m3,罐内液体的密度取1 000kg/m3。根据腐蚀检测报告知,罐底中心处存在一个半径为3.0 m、深度为5.0 mm 的腐蚀缺陷。利用上述数据以及Workbench 软件建立储罐模型,并在腐蚀缺陷处增加补板。罐底补板示意图如图1所示。

图1 罐底补板示意图

采用四面体网格对模型进行网格划分。为了得到更为精确的结果,对腐蚀缺陷及罐底补板处的网格进行加密,对罐体、罐底Z轴方向的自由度进行约束,对补板部分施加固定约束,限制其位移。由于罐底受侧壁力影响较大,并未对X、Y轴方向的自由度进行约束[30]。

根据储罐的真实受力情况对储罐内部施加载荷,罐底主要受力为罐体的重力和罐内液体的重力。取油高为18 m,计算罐底受到的压力为1.18 MPa,因此对罐底施加1.18 MPa 的载荷,并对模型整体添加重力加速度以模拟罐体的重力。同时,由于液体对储罐侧壁也存在作用力,因此根据液体高度对罐壁施加梯度载荷,载荷大小随液体深度的增加而增加。

2 罐底腐蚀缺陷补板形状的研究

2.1 最优补板形状分析

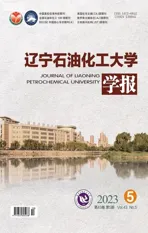

为了确定腐蚀缺陷最适合的补板形状,分别采用正方形、圆形和带圆角的正方形3 种不同形状的补板对罐底腐蚀缺陷进行修补,并对修补后的储罐底板进行应力分析。设定不同形状的补板厚度相同,选取底板的安全系数、应力作为衡量标准[31],探究了不同形状的补板在修补后对底板应力的影响情况。图2 为正方形补板应力分析结果。

图2 正方形补板应力分析结果

由图2(a)可知,经过修补后,罐底位置1 处(位于正方形补板的尖角处)的安全系数最小,其值为5.722 0,且正方形补板的4 个尖角处安全系数均较小。这说明正方形补板的尖角处会对罐底强度产生影响,导致安全系数降低。由图2(b)可知,罐底应力最大处位于正方形补板的尖角处,即位置1 处,最大应力为43.691 0 MPa,并且在4 个尖角处的应力均较大。这说明正方形补板的尖角对罐底所受应力产生影响,导致较大的应力集中,使罐底强度不足,影响储罐的安全运行。

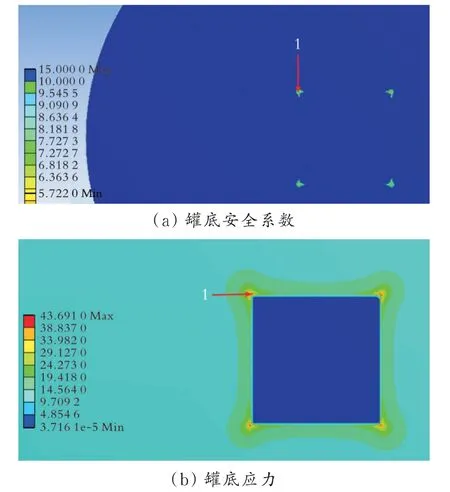

图3 为带圆角正方形补板应力分析结果。由图3(a)可知,4 个圆角周围的安全系数相比于罐底其余部分较低,位置1 处最小安全系数为9.730 0;相较于正方形补板,采用带圆角正方形的补板后,罐底的安全系数有所提升。这说明对4 个尖角进行倒圆角处理能有效提升底板的安全系数。由图3(b)可知,4个圆角部分仍然会产生应力集中,位置1 处的应力为27.162 0 MPa;相较于图2(b),带圆角正方形补板位置1 处的应力降低了约16.529 0 MPa。这说明带圆角的正方形补板的修补效果优于正方形补板。

图3 带圆角正方形补板应力分析结果

图4 为圆形补板应力分析结果。由图4(a)可知,修补后罐底的安全系数明显提升,位置1 处的安全系数达到了12.962 0,可见采用圆形补板修补罐底腐蚀缺陷比采用带圆角正方形补板修补更为安全。由图4(b)可知,位置1 处的应力较大,其值为20.558 0 MPa,与带圆角正方形补板修补后的罐底应力相比,其值减小了6.604 0 MPa;应力分布较为均匀,无某部分或某点应力较大而出现应力集中的现象,对罐底的伤害小,不易产生应力疲劳导致的罐底强度不够等影响储罐平稳安全运行的因素。

图4 圆形补板应力分析结果

综上可知,在正方形、带圆角正方形和圆形3 种形状的补板中,圆形补板是储罐修补后安全系数最大、应力最小的补板形状,对罐底的修补效果最好。因此,腐蚀缺陷的补板形状宜采用圆形。

2.2 修补后腐蚀缺陷应力及安全系数的分析

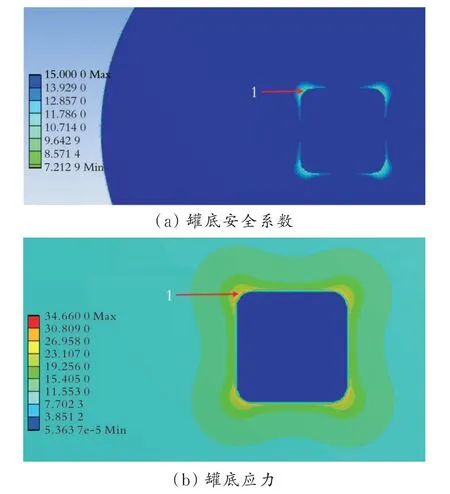

为验证圆形补板对腐蚀缺陷进行修补的有效性,对比了修补前后的腐蚀缺陷应力,结果如图5 所示。由图5 可知,修补前罐底腐蚀缺陷最大应力为13.533 0 MPa,修补后罐底腐蚀缺陷最大应力为0.060 6 MPa,修补前后腐蚀缺陷应力降低了13.472 4MPa。这说明利用补板对罐底腐蚀缺陷进行修补是行之有效的,可以大幅降低腐蚀缺陷应力。

图5 圆形补板修补前后腐蚀缺陷应力的对比

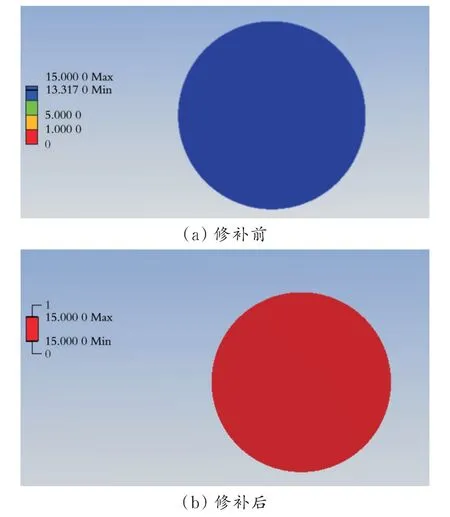

图6 为圆形补板修补前后腐蚀缺陷安全系数的对比。由图6 可知,修补前腐蚀缺陷的最小安全系数为13.317 0,说明受腐蚀缺陷引起的应力集中的影响,罐底安全系数小;利用补板将腐蚀缺陷修补后,在减小其应力的同时提高了缺陷的安全系数,修补后腐蚀缺陷的安全系数从13.317 0 提升到了15.000 0,说明整个腐蚀缺陷是安全的,使用圆形补板对腐蚀缺陷进行修补是有效的。

图6 圆形补板修补前后腐蚀缺陷安全系数的对比

2.3 补板半径对应力的影响分析

2.3.1 对腐蚀缺陷应力的影响

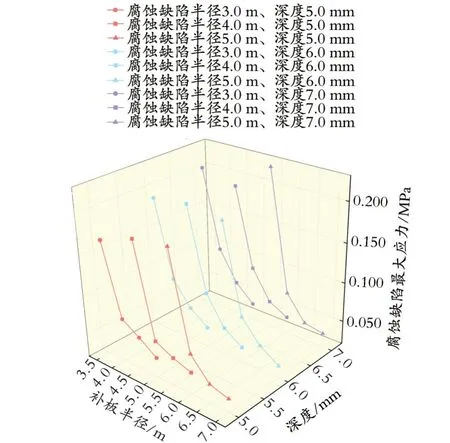

图7 为不同腐蚀缺陷半径、深度下补板半径对腐蚀缺陷应力的影响。

图7 不同腐蚀缺陷半径、深度下补板半径对腐蚀缺陷应力的影响

由图7 可以看出,从纵向来看,随着补板半径的增大,腐蚀缺陷应力变化趋势大致相同,先快速下降,而后有所减缓,变得稍微平稳,但总体呈现下降趋势;从横向来看,随着腐蚀缺陷半径的变化,应力几乎没有变化;对腐蚀缺陷进行修补之后,当腐蚀缺陷半径增大时,应力基本在同一水平线上,无明显的增大或减小;修补后腐蚀缺陷应力不再受到腐蚀缺陷深度和腐蚀缺陷半径的影响。

2.3.2 对补板应力的影响

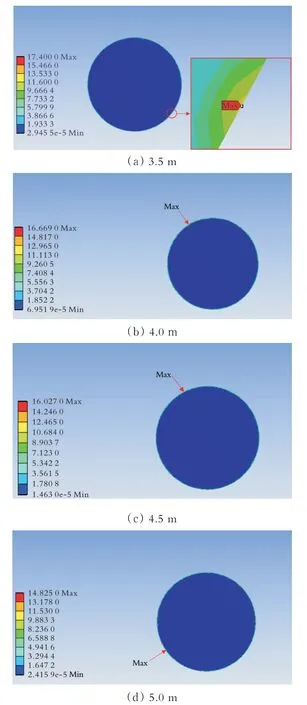

图8 为修补后不同半径补板所受应力对比。

图8 修补后不同半径补板所受应力对比

由图8 可知,当补板半径为3.5 m 时,补板所受最大应力位置在补板边缘处,应力为17.400 0 MPa,这是由于罐内液体对补板的挤压造成补板边缘处应力较大,但总体来说应力较大的部分占补板体积的很小一部分;当补板半径增大至4.0 m 时,补板所受最大应力仍然处于补板边缘,但应力减小为16.669 0 MPa,这是由于补板面积的增大,对罐内油品的承压能力增强,补板下方腐蚀缺陷大小不变,腐蚀缺陷补板面积变大,因此与未被腐蚀的罐底的接触面积更大,帮助补板部分承压,即补板半径的增大导致其所受应力减小;当补板半径增大至5.0m 时,补板所受最大应力为14.825 0 MPa,相比于半径为3.5 m 的补板,其所受最大应力减小了2.575 0 MPa。综上可知,最大应力点位于补板的边缘处,所以补板是否安全需要对补板边缘的安全系数进行分析。

图9 为修补后不同半径补板的安全系数对比。由图9 可知,当补板半径为3.5 m 时,补板边缘最小安全系数为14.843 0;当补板半径增大到4.0 m 时,补板边缘处的最小安全系数为14.998 0(接近安全系数最大值15.000 0),说明补板半径增大的同时,安全系数提高;当补板半径继续增大到4.5 m 时,补板边缘虽然受到较大应力,但其边缘处安全系数均为15.000 0,说明此时的补板十分安全可靠;当补板半径继续增大到5.0 m 时,安全系数仍为15.000 0。安全系数最大值为15.000 0,因此再继续增大补板半径,安全系数没有变化,说明半径为4.5、5.0 m 时的补板均可安全平稳运行。

图9 修补后不同半径补板的安全系数对比

2.4 补板半径对补板费用和安全系数的影响分析

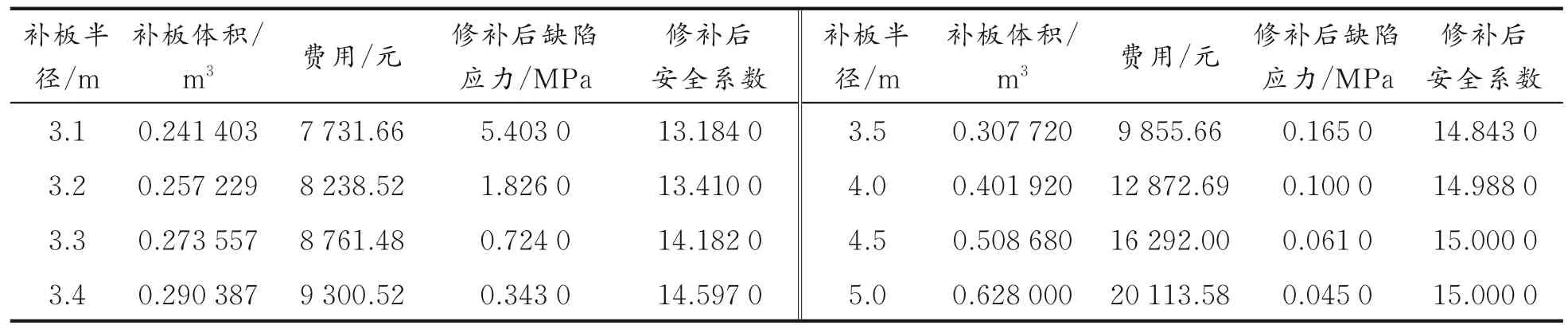

利用本文提出的罐底补板方案,结合实测数据,给出了辽河油田2 万m3储罐罐底半径为3.0 m、深度为5.0 mm 的腐蚀缺陷修补表,结果如表1 所示。

表1 腐蚀缺陷修补表

由表1 可知,半径为3.1 m 的补板所需费用较低,修补后的安全系数为13.184 0,属于安全范围;半径为4.5 m 的补板所需费用较高,修补后的安全系数为15.000 0,在安全性上有更好的保障,修补后会有更长的使用年限,但相对花费高一些。因此,企业在制定补板方案时应根据工程实际情况选择合适的补板半径。

3 结 论

1)最佳补板形状为圆形,利用圆形补板修补后可以有效降低腐蚀缺陷应力,提高安全系数。

2)对腐蚀缺陷进行修补后,腐蚀缺陷应力只随补板半径的增大而减小,不会随腐蚀缺陷深度、半径的变化而变化。

3)随着补板半径的增大,补板的费用和安全性增加,具体补板大小应根据工程实际情况制定。